碳减排背景下炼油厂公用工程系统运行优化

2021-09-30周建辉中海油东方石化责任有限公司海南东方572600

周建辉(中海油东方石化责任有限公司,海南 东方 572600)

0 引言

文章基于普通炼油厂公用工程基本模型,对二氧化碳减排问题展开分析,从而有效减少运用成分,并能够借助价格转换机制,促使二氧化碳对生态环境的影响切实转换形成环境成本,使得环境问题都能够内化成为系统运行费用,切实带动炼油企业经济效益的提高。

1 公用工程系统运行优化模型的建立

1.1 模型搭建

燃油厂作为石油制品生产的主要方法,作为原油利用的主要环节,需要充分考量环境因素、经济因素、安全因素。炼油厂公用工程系统设计运行工作,整体费用支出将会沿着公用工程系统经济性和环境性目标之和的最小值作为整体的目标函数。通常而言,炼油厂公用工程系统经济性目标主要包含以下几点因素,分别是系统本身的运行成本、转运费用成本以及设备折旧费用等,而炼油厂公用工程系统环境性目标也将会转化形成环境成本。

设备模型将会沿着锅炉能量平衡模型展开,锅炉效率和锅炉蒸发量分别用ηn,boi、Mn,boi表示,二者之间的关系模型可以表现为在此过程中,锅炉模型系数分别用字母a、b、d指代[1]。对于二氧化碳排放情况,则可以按照以下模型进行,用i指代燃料,应用MFC,i指代燃料中C的质量分数大量,在此过程中通过CONCO2表示二氧化碳的实际转化率大小。

公用工程系统的蒸汽需求模型则可以按照以下模型进行,在蒸汽需求模型中分别用Dr,t、Fn,red,in,t、Fn,red,out,t指代蒸汽需求量、不同周期时间流入或者流出减温减压器时的蒸汽量大小。

1.2 粒子群算法

粒子群算法是一种应用较为广泛的技术类别,主要借助粒子力量,从而实现全局最优解的更新和优化工作,粒子群优化算法在实际应用过程中很容易出现全局收敛性能较差的情况。想要切实解决问题,可以将粒子群算法进行优化改进,促使粒子速度进行优化,切实带动粒子群算法收敛速度能力能够不断提升。

通过改进和优化粒子群算法,主要按照以下步骤进行:第一,采用随机初始化的方式,对所有粒子进行初始化作用,并能够初始化不同搜索点的原有位置和本身运作速度;第二,基于适应度函数,将不同粒子自身的适应度值进行计算,从而得出粒子自身的个体最优解,并能够按照不同粒子本身的个体极值个体最优解,展开全面分析,进而寻求出全局极值的全局最优解;第三,在个体最优解和全局最优解计算完成后,需要及时更新粒子速度、位置、适应度值,需要注意的是,对于不同的粒子,如果粒子本身的适应度值相比粒子个体极值个体最优解更好,则需要优先将现阶段适应度值进行合理设置,促使其与个体极值个体最优解相符;第四,完成计算工作后,分析发现,如果计算、更新后的粒子适应度值与整个粒子群的全局最优解相比,均优于原有全局最优解,则需要及时将全局最优解进行更新设计工作;第五,在完成上述环节后,如果出现并未达成精度要求、最大迭代次数的情况,则需要重复进行粒子速度计算,直到整个处理能够达成最大迭代次数、精度要求[2]。

2 实例应用

2.1 工程概况

以某炼油厂公用工程系统为例展开分析,在该炼油厂公用工程系统中,主要包含三种不同等级的蒸汽系统,分别是高压、中压、低压,在炼油厂锅炉的实际运行过程中,不同锅炉的运行情况存在一定差异,锅炉B1-B2安全运行负荷范围在60~130 t/h范围内,锅炉B3-B4安全运行负荷范围在30~65 t/h范围内,两种锅炉安装运行的转运费用也会存在差别,锅炉B1-B2的转运费用、折旧费用较高。在该炼油厂公用工程系统中,可以用作锅炉使用的燃料一共有三种,本身的性能参数存在一定不同,燃料1、燃料2、燃料3的C质量分数是50. 1、57、70,热值分别是22 410、25 160、27 375。应用的减温减压器V1-V2本身容量规格则为60 t/h。

在燃油厂公用工程系统运行过程中,将会以公共工程系统本身经济性和环境性最小值作为整个系统设计工作的目标函数,从而对锅炉产汽量、汽轮进汽量、高压蒸汽本身购买量等变量进行全面优化,实现不同周期范围内设备配置的二元变量工作[3]。

2.2 算法优化

基于经过改进优化的粒子群算法,对公用工程系统粒子进行优化、计算、求解,在计算阶段,将粒子数设置为50,而迭代次数设置为7 500,通过一系列计算发下,采用燃料2的运行成本最低。

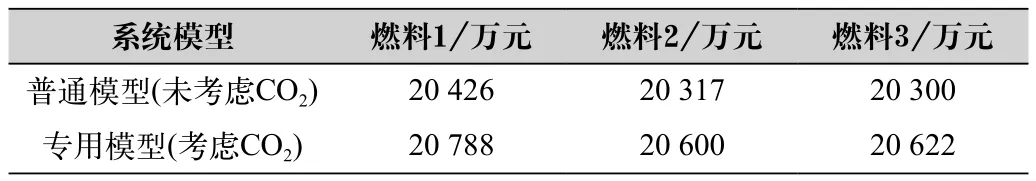

在整个算法优化计算后发现,在炼油厂公用工程系统运行优化过程中,既有的汽轮机BT1、BT4在大部分运行时间范围内,都处于接近满负荷状态运行,甚至出现满负荷运行的情况。而锅炉 B1、B2,汽轮机 BT1、BT2、BT3,三种设备设施的型号都处于一致状态,自身的运作效率存在明显差别,但是本身的负荷却并未保持平均分配状态。在不同的运行周期,也将会呈现截然不同的效果。在炼油厂公用工程系统运行的第一周期,当汽轮机满足基本发电需求后,向外输出3 995 kW·h的电力;在炼油厂公用工程系统运行的第六周期,当汽轮机满足基本发电需求后,向外输出4 271 kW·h的电力;在炼油厂公用工程系统运行的第三周期,燃油厂将会出现MP蒸汽,这些MP蒸汽是由HP蒸汽在减温减压作用下形成。应用三种不同燃煤时,将二氧化碳排放情况考虑在内的专用模型和普通模型,即并未考量二氧化碳排放情况的模型进行对比分析(如表1所示)。

表1 公用工程系统模型费用分析

通过上表可以发现,是否考量二氧化碳因素,将会直接影响到燃油厂公用工程系统的实际运行情况。在不考虑二氧化碳因素的情况下,应用燃料3的总运行费用最低,费用数值为20 300万元,而采用燃料1的总运行费用最高,费用数值为20 426万元。在考虑二氧化碳因素的情况下,采用燃料2的总运行费用最低,费用数值为20 600万元,而采用燃料1的总运行费用最高,费用数值为20 788万元。基于上述对比研究发现,在炼油厂公用工程系统运行过程中,应用不同的燃料,将会直接影响到工程系统的运行费用。

此外,在公用工程系统运行作用中,无论是否考虑二氧化碳因素,本身采用的运行方案都会存在明显差别。在燃油厂公用工程系统处于第六周期的运行工作中,如果不考虑二氧化碳因素,直接进行模型应用,一般只需要三台锅炉和四台汽轮机,模型运行需要满足基本的对外输出电力需求,即2 814 kW·h的最低对外输出电力需求;如果考量二氧化碳因素,直接应用二氧化碳排放模型,整个运行工作需要应用到两台锅炉、五台汽轮机,模型运行的对外电力输出达到4 271 kW·h,还需要工作人员外购HP 蒸汽。

基于以上分析发现,在燃油厂公用工程系统模型运行和优化过程中,是否考量二氧化碳因素,将会直接影响到模型运行效果,将二氧化碳因素考虑在内,也对炼油厂的技术应用和管理效能提出了更高的技术要求,对今后炼油厂公用工程系统优化作业也提出了重要的参考依据。基于碳减排的系统运行模型能够广泛应用于各种改造项目工程中,帮助工作人员进行方案设计工作,从而基于最低成本,完成模型搭建工作。需要注意的是,将二氧化碳因素考虑在内,能够促使炼油厂公用工程系统环境性目标开始朝向成本性目标转化,在一定程度上炼油厂的系统运行成本有所增加,但是却能够更好地拉动环境因素和经济效益之间的关系,实现节能减排的目标。

3 炼油厂公用工程系统安全防护

伴随着现代社会的快速发展,人们对于日常生活的品质要求不断提高,石油产品的实际需求也在相应增加,炼油厂作为石油加工的主要场所,在日常生产加工过程中极易出现诸多风险性因素,任何一个环节操作不当、系统设置错误,或者是生产工艺出现问题,都将会造成安全事故的发生,损害企业的经济效益和人员生命安全。这就需要炼油企业在加强碳排放、优化公用工程系统的同时,能够加强安全防护工作。首先,应当对工艺生产流程进行优化,在炼油厂实际生产过程中,任何一个环节操作不当,将会直接滋生安全隐患,炼油厂的日常工作中需要对职工职责、日常工作、工艺流程进行详细规定和具体分析,促使企业职工能够严格按照操作规范进行,切实保证公用工程系统运行效果,降低风险发生。其次,应当加大回收治理力度,避免油气泄漏情况。在炼油生产过程中,将会出现大量的油气挥发情况,为了保证回收环境安全,主要运用油气回收系统完成回收作业。工作人员需要在油气装车区预先安装设置好相应的油气回收系统,从而将装卸车中残余的油气进行全面回收,并构建 VOCs 处理装置,从而将油品储罐中残余的油气进行充分回收,尽可能减少大气污染,如果出现装置泄漏情况,需要工作人员妥善处置。

4 结语

综上所述,对基于考虑碳减排的炼油厂公用工程系统运行优化展开分析具有十分重要的意义。基于优化改进的粒子群算法,能够对设备运行情况、外购蒸汽等信息进行优化,促使系统运行更加可靠,实现炼油企业经济效益的提高。