车用永磁同步电机磁热耦合分析

2021-09-30权晨龙冯国胜郝长生张艳明

权晨龙, 冯国胜, 郝长生, 张 伟, 张艳明

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.河北电机股份有限公司,河北 石家庄 050000)

0 引言

传统的汽车产业在向绿色环保方面转变,电动汽车成为汽车工业的研发焦点,现在全世界大部分的汽车生产厂家都在研究新能源汽车。与此同时,国内对电动汽车的需求与日俱增,相关产业呈现快速发展的趋势。研究和开发高性能永磁电机对我国电动汽车产业化非常有益,事实上永磁同步电机已成为新一代电动汽车的最佳选择[1]。电动汽车对永磁同步电机的外形尺寸、功率、振动噪声等有特殊的要求,车用电机工作环境恶劣,当温升严重时会导致线圈绝缘层损坏使其失去绝缘的作用,导致永磁体磁通密度的降低,甚至出现永久性退磁现象;定转子受热膨胀,电机结构尺寸发生改变,电机运行精度下降,这些不良的后果都会影响电机的性能,降低电机的可靠性[2]。因而对电机进行磁热耦合分析很有必要,在电机制造前能够帮助设计人员评估电机设计的合理性,避免不必要的损失。

文献[2]以表贴式外转子为研究对象,采用稳态温度场和空气对流散热,研究了永磁同步电机温度场。文献[3]以高速爪极式电机为研究对象,根据有限元分析对其进行电机的热分析。文献[4]提出一种热网络法研究电机温度场的方法,对轮毂电机样机进行了分析。上述研究方法中,没考虑到当下永磁同步电机采用最多的水冷的冷却方式。采用双向耦合计算结果精确,但计算量成倍增长,计算效率低,研发周期长,在实际应用中有很多的局限。

研究的电机采用水冷的冷却方式,首先在电磁仿真软件Maxwell 2D中建立了电机的电磁有限元模型[5-6],并对电机进行电磁场的分析,仿真计算得到电机的损耗,将损耗以热源的方式耦合到Fluent软件三维模型的相应位置,采用三维模型能够得到更真实的电机温度场分布,单向耦合能更有效地得到电机的温度场分布情况,节省计算机资源。

1 电机热性能参数的确定

1.1 电机基本参数

以一台40 kW永磁同步电机为研究对象,该电机的基本参数如表1所示。

表1 电机的基本参数

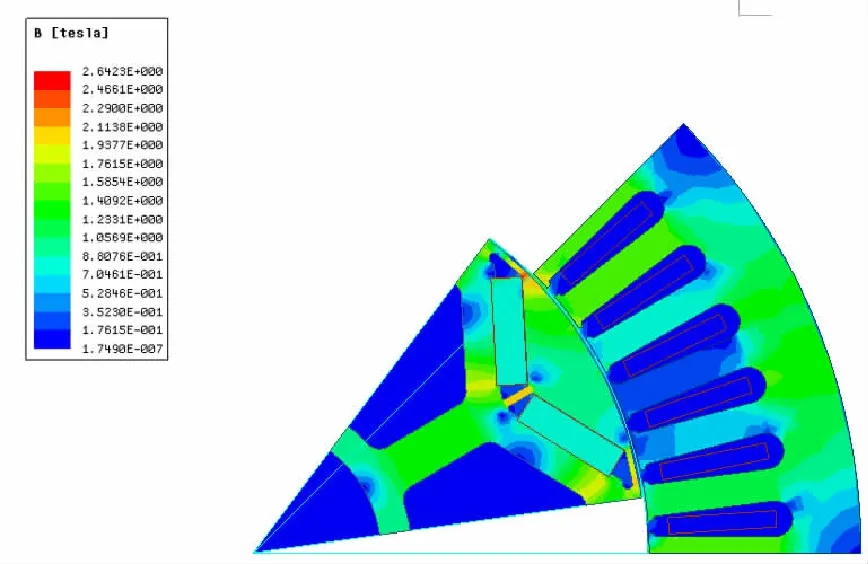

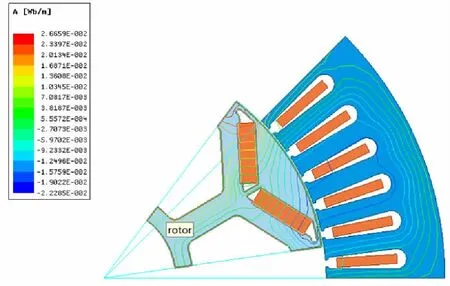

Maxwell 2D计算得到的额定工况下永磁同步电机的磁密云图和磁感线分布图如图1和图2所示。

图1 电机的磁密云图

图2 电机的磁感线分布图

1.2 热源计算

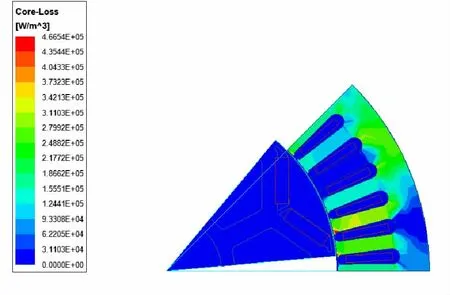

永磁同步电机的电磁损耗主要包括定转子铁芯损耗、铜耗和永磁体涡流损耗,电磁损耗是轮毂电机的主要热源,其中永磁同步电机永磁体中的涡流损耗相对于定子中的铜耗和定转子铁芯中的铁芯损耗而言较小,一般在多数情况下可以忽略它对电机温升的影响。但当电机高速运转时,永磁体感应产生涡流损耗,造成永磁体温升,影响永磁体的性能,严重会引起退磁和去磁的现象。通过电磁分析软件,额定工况下得电机定子铁损的损耗分布,能够得出定子铁芯的损耗在齿顶位置最高,如图3所示。

图3 额定工况下定子损耗分布云图

通过电磁分析软件得电机定子铁损、绕组铜损和永磁体涡流损耗,绕组损耗所占的比例为31.9%,数值如表2所示。

表2 电机热源损耗 W

2 电机模型简化

2.1 定子绕组简化

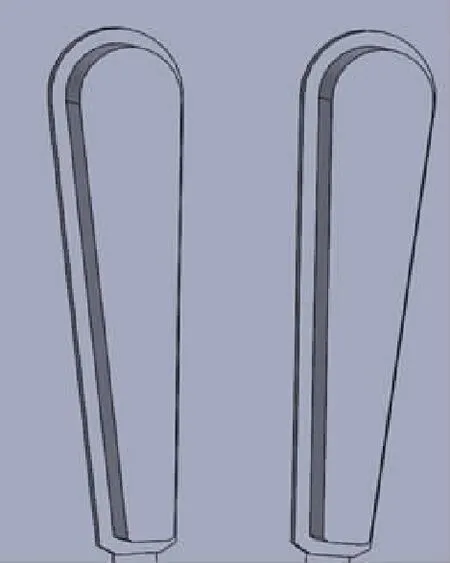

在永磁同步电机热分析中,绕组和绕组表面绝缘层很难建立精确的有限元模型,故而将绕组等效为一整块导体,将绝缘层按体积等效为包裹在导体外侧的包围层,并和导体、定子槽紧密配合。如图4所示。

图4 定子绕组简化模型

根据传热学定理[7],由以下公式计算等效导体和绝缘层的物性参数。

(1)

ds=d1+d2+d3

(2)

(3)

(4)

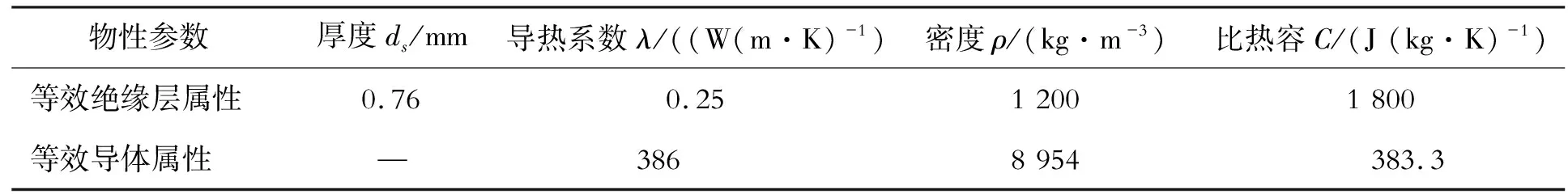

式中,d1为定子槽绝缘材料的厚度;d2为定子与定子绝缘材料之间的气隙厚度;d3为定子绕组的绝缘漆厚度;ρ1、ρ2、ρ3分别为对应的绝缘体密度;c1、c2、c3分别为相应的绝缘体比热容;v1、v2、v3分别为相应的绝缘体体积。计算得等效绝缘层的厚度和物性参数如表3所示。

表3 定子绕组等效物性参数

2.2 定子铁芯的简化

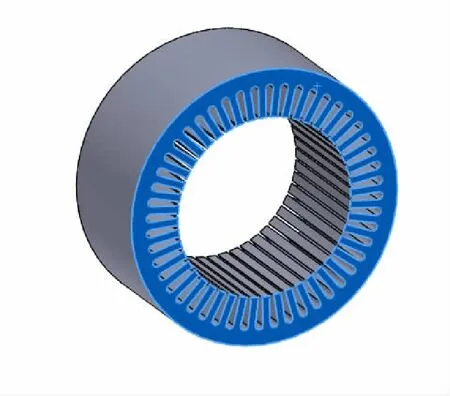

定子铁芯是由多层硅钢片经过叠压而成,结构比较复杂。可以将铁芯叠片等效成具有轴向、径向和切向不同导热性能的结合体[8],简化模型如图5所示。

图5 定子铁芯简化模型

定子铁芯各方向的导热系数可由下列公式得到

(5)

(6)

(7)

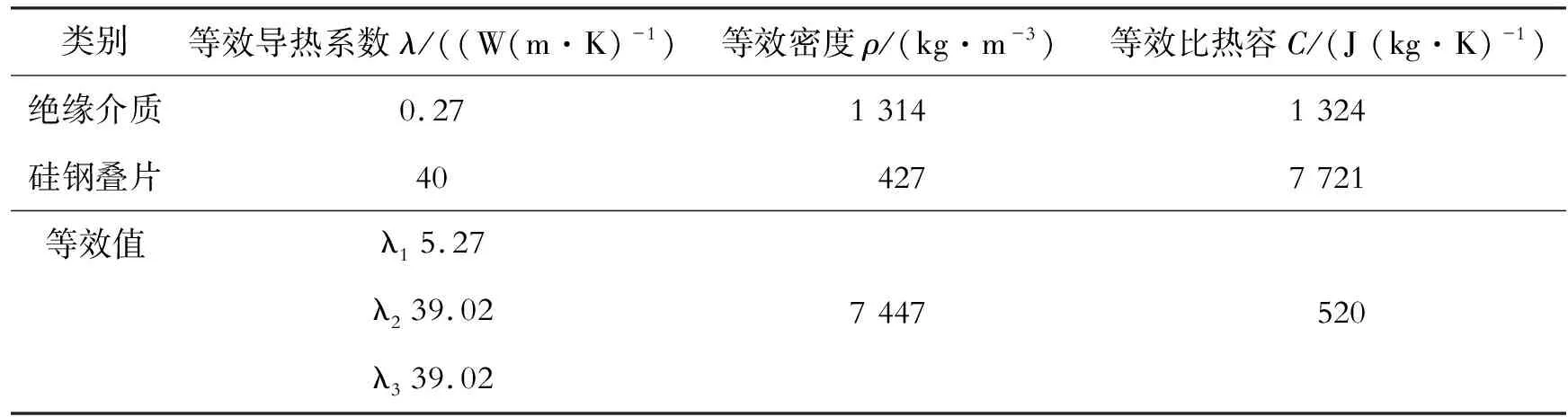

式中,λ1、λ2、λ3分别为电机铁芯叠片在轴向、径向和切向上的导热系数;δFe、δin分别为硅钢片和绝缘层的厚度;λFe、λin分别为硅钢片和绝缘介质的导热系数;KFe为硅钢片的叠压系数,其值为 0.97。计算得到的定子铁芯简化模型参数如表4所示。

表4 定子铁芯等效模型参数

在温度场中将不必要的部件进行了省略简化,假设各部件之间紧密接触,简化后的模型如图6所示。

图6 简化模型图

3 电机流场仿真

电机的磁热耦合有2种,单向耦合和双向耦合。所谓单向耦合是指数据从第一个求解器传递到第二个求解器,不会逆向传递,优点是节省计算机资源,计算速度快,效率高。双向耦合是指数据会双向传递,第一个求解器的数据传递到第二个求解器,同时第二个求解器的数据也会反过来影响第一个求解器,这样相互影响直到最后满足收敛条件。双向耦合的计算结果精确,但计算量成倍增长,计算效率低。因此,本设计采用单向耦合。

3.1 电机热源的添加

电机的热源有3种,定子绕组的铜耗、定子的铁芯损耗和永磁体的损耗,通过体热源的方式添加,将绕组的铜损、定子铁芯和永磁体的损耗添加到相应的三维体模型上,公式如下

(8)

式中,Q为生热率;Wq为电机的损耗;V为电机各部分的体积。

由Maxwell 2D电磁仿真分析,得到电机定子绕组的损耗、定子铁芯的损耗和永磁体的损耗,通过Fluent计算等效绕组和定子的体积,所得定子绕组的生热率、定子铁芯的生热率和永磁体的生热率如表5所示。

表5 电机定子绕组、定子铁芯和永磁体生热率

3.2 电机机壳表面散热

根据传热学,导热的微分方程为[9]

(9)

式中,λx、λy、λz分别为x、y、z方向上的导热系数;qv为热源体密度值;ρ为材料密度;cp为材料比热容。

常用的3种热边界条件为

T|S1=Tc(x,y,z)

(10)

(11)

(12)

式中,Tc(x,y,z)为边界S1的温度;q0(x,y,z)为边界S2的热流密度;α3为边界S3的散热系数;Tf3为S3周围的流体温度。

电机机壳表面的散热系数为[10]

(13)

式中,α为机壳表面的散热系数;k为考虑气流吹拂效率的计算系数,本文取0.477;α0为在平静环境中空气流动的散热系数,机壳表面材料为铝合金时,其值可取为14.2 W/(m2·K);v为发热体周围空气的流动速度,取值为16 m/s。求得机壳表面散热系数为41.4。

3.3 定子绕组端部和转子端部散热系数

(14)

(15)

(16)

(17)

式中,αw为定子绕组表面的散热系数;Rew为端部气流雷诺数;Nuw为绕组端部努塞尔数;dw为端部等效直径;n为电机转速;γ为空气动力粘度系数;λa为空气导热系数;D1为定子外径;D2为转子外径;Di1为定子内径[11]。

转子端部散热系数的公式为[12]

(18)

式中,αr为转子端部散热系数;vt为转子的周向旋转速度。求得转子端部的散热系数为26。

3.4 冷却水路对流传热系数

本设计建立的为螺旋水道,在机壳内部建立的螺旋水道,在机座的底部有2个对角的入水口和出水口,如图7所示。

图7 电机螺旋水道

在建立电机水冷模型时假设:

(1)水流从冷却口垂直进入管道,且均匀分布;

(2)冷却管道内的水流为定常流;

(3)认为冷却管道内的水流为不可压缩流体;

(4)忽略管壁对水流摩擦造成的损失,认为水流在管道流动过程中不再产生热量;

(5)忽略重力的影响。

对流传热系数[13]为

(19)

(20)

(21)

(22)

(23)

式中,α为水路的对流传热系数;Nu为努塞尔数,为95.81;ρ为水的密度,为1 000 kg/m3;v为水的流速,为1.25 m/s;Re为雷诺数,为12 367.9;Prx为普朗特数,为5.521 67;d为当量直径,为0.008 m;λ为水的导热系数,为0.620 66;Cp为水的比热容,数值为4 200 J/(kg·℃);l为水路的长度,为500 mm;μr为水在平均温度时的动力黏度,为0.000 81;μw为水在w温度时的动力黏度,为0.000 49。求得水路的对流传热系数为7 433.18。

4 流体场温度的仿真

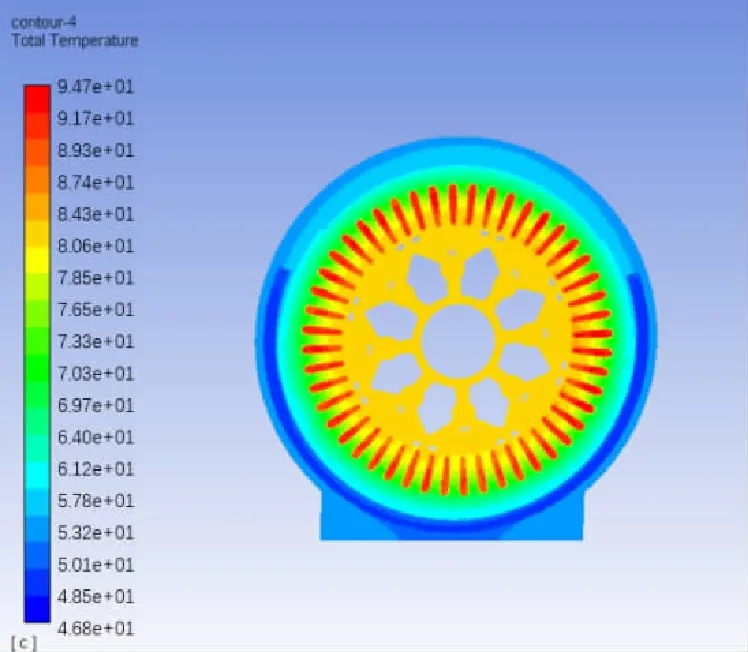

将简化好的三维模型导入Fluent,进行网格剖分并将电机的铁损和绕组的铜损等效为热源添加到模型相应的位置,所得电机温度的整体分布如图8所示,机壳Z轴方向的剖面图如图9所示。

图8 电机温度的整体分布图

图9 机壳Z轴方向剖面图

从图8可以看出,电机温度最高的部位是电机的绕组部分,最高温度为97.2 ℃,其次为定子,因为热源来源于绕组和定子铁损,因而这2个位置的温度相对较高,从定子向外接触机壳,通过冷却水循环,将热量带走,越靠近机壳温度越低,最低温度在机壳位置,为45.6 ℃。

在定子与转子之间的气隙存在有空气,在转子以3 500 r/min的转速转动时,热会从定子传递到气隙,进而传递到转子和永磁体,温度有80 ℃左右,不会造成钕铁硼材料永磁体的失磁。因为转子内部是个相对密封的空间,容易造成温度聚集,但因为发热源主要集中在定子和绕组部分,故转子部分温度相对定子部分较低,和绕组部分温度相差10 ℃左右,在3 500 r/min额定工况下电机温度满足正常使用。

5 结论

通过磁热耦合的分析方法,对一台物流车用永磁同步电机的电磁损耗和流体温度进行了研究得到以下结论:

(1)该永磁同步电机的主要热源是定子铁芯损耗和定子绕组铜损,绕组损耗所占比例为31.9%,定子铁芯的损耗最高的位置在齿顶。

(2)在流体温度场仿真时能够将定子绕组等效为导体加绝缘层的方式,硅钢叠片也能够等效成一个整体,提高等效模型计算的关键是提高模型尺寸简化和导热系数的确定。

(3)从流体温度场分析可知,该电机定子绕组部分温度最高,采用水冷却方式使得电机整体温度大大降低,完全适应该工况下电机运行的温度环境。该仿真为永磁同步电机设计提供了重要依据,节省了电机开发的周期。