感应淬火齿轮裂纹原因分析与预防

2021-09-29穆玉芹吕金根王孟李中元

穆玉芹,吕金根,王孟,李中元

山推工程机械股份有限公司 山东济宁 272000

1 序言

大型齿轮断齿的原因各异,既有原材料裂纹、锻造过程中裂纹、热处理过程裂纹诱导,又有齿轮加工过程裂纹、服役过程中失效裂纹。这些断齿宏观上很难区分裂纹产生的根源。本文对断齿齿轮进行了材料成分、宏观断口、显微金相组织等理化方面的检测,并结合热处理工艺分析了造成齿轮断齿的主要原因,通过改进措施,解决了齿轮断齿问题,以期对后续生产作业发挥指导性作用。

2 齿轮概况

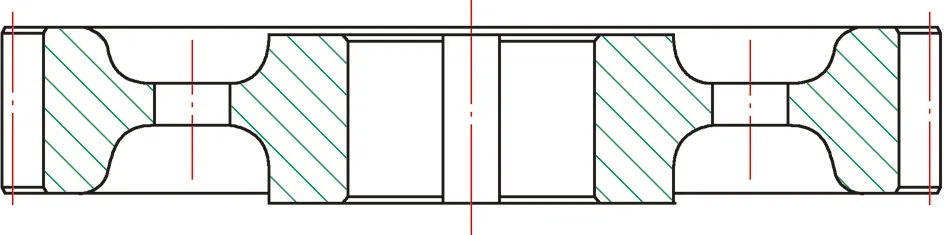

大型传动齿轮材料为45钢,齿顶硬化层深度2.9~7.8mm,齿根硬化层要求≥1.5mm,表面硬度55~60HRC,基体硬度为229~277HBW,齿轮结构如图1所示。

图1 传动齿轮结构示意

该齿轮的主要工艺流程:下料→锻造→正火→粗车→精车→滚齿→感应淬火→回火→抛丸→精滚。感应淬火工序采用450kW超声频电源,功率80~90kW,频率8500~9500Hz,选择集中加热感应器,加热后冷却介质采用水冷却,低温回火4h。

3 断齿齿轮分析

断齿齿轮宏观形貌如图2所示,下面主要从宏观和微观两个方面进行观察分析。

3.1 宏观分析

对齿轮宏观方面进行观察分析,发现该齿轮存在以下问题。

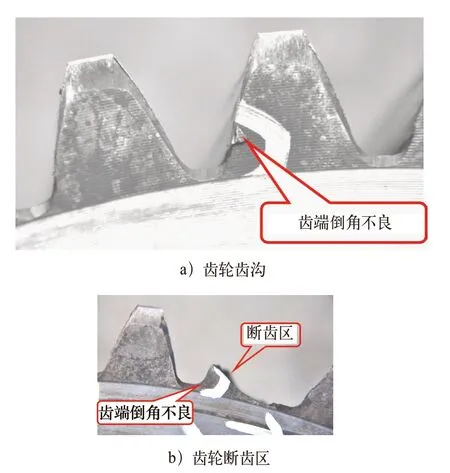

1)该齿轮齿根部倒角不良,未按照要求倒角,并有部分倒角处存在磕碰现象,如图3所示。

图3 齿轮倒角不良

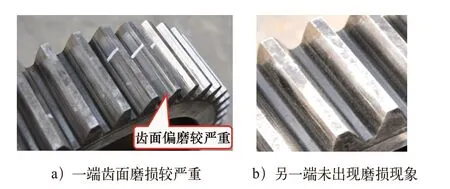

2)从齿轮齿部齿面磨损情况可以看出该齿轮存在偏磨现象,齿轮齿部一端异常磨损,而另一端未出现磨损现象(见图4),由此判断该齿轮可能存在装配或齿轮齿向问题。经检测该齿轮齿形齿向均无问题,说明该齿轮装配存在问题。

图4 齿轮偏载异常磨损

3)对断齿齿轮进行剖切检测,分别在断齿位置和未出现问题区各取一个试样,对试样进行硬度检测。经检测齿轮的硬化层深度过深,齿顶部硬化层深度为17.9~18.2mm,大大超出工艺要求的2.9~7.8mm,整个齿部完全淬透;齿轮齿根部硬化层深度为2.9~3.0mm,满足≥1.5mm的要求,基体硬度为241HBW满足要求,检测位置如图5所示。

图5 硬化层深度检测

3.2 微观分析

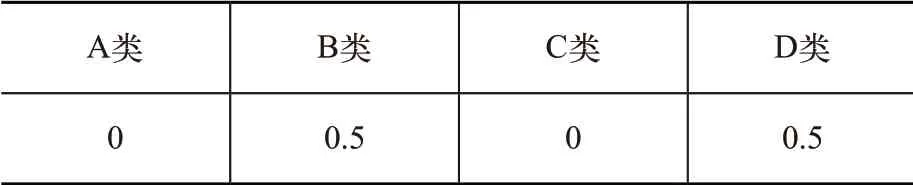

宏观检测后,我们对试样进行金相及扫描电镜分析,对试样的非金属夹杂物情况检测结果见表1。各种类型的非金属夹杂物均满足要求。

表1 非金属夹杂物 (级)

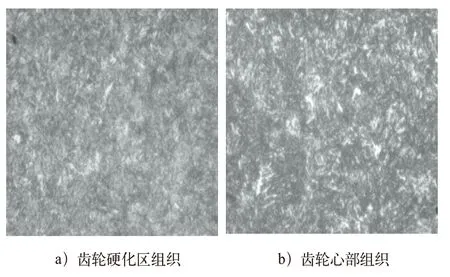

通过对齿轮硬化区、过渡区、心部的金相组织进行分析,硬化区组织为回火马氏体,晶粒度为9级;心部组织为回火索氏体+少量铁素体,晶粒度8级,如图6所示。所有金相组织结果均满足要求。

图6 金相组织(400×)

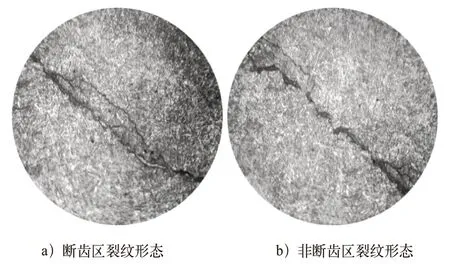

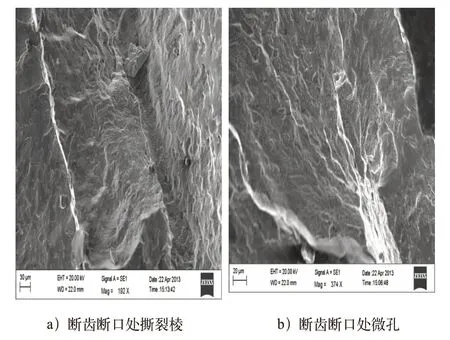

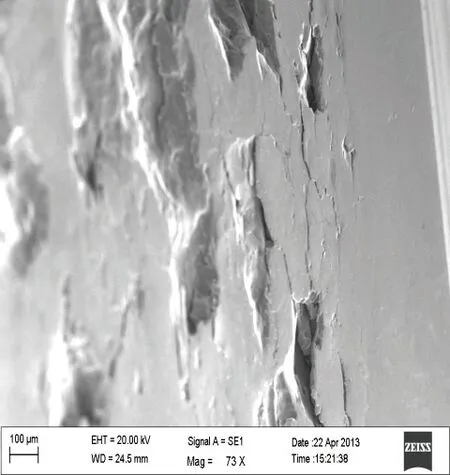

通过对断裂齿部进行金相分析和EVO 18型扫描电镜分析发现,齿断口处的形貌具有准解理断裂的特点,断口具有平坦的“类解理”小平面、微孔及撕裂棱组成的混合断裂(见图7~图9),由此判断齿轮断裂类型属于准解理断裂[1]。从图8、图9可以看出:该件断口处属于齿面碾压应力裂纹(剥落)。

图7 裂纹处的金相照片

图8 断齿断口处形貌

图9 齿面碾压应力裂纹形貌

4 预防与措施

1)针对硬化部淬火马氏体回火不良,导致齿面发生碾压应力裂纹,易形成断裂源问题,应该进行充分回火,必要时增加回火时间,以消除不均匀组织。

2)针对硬化层过深(齿部淬透)现象,工件在感应淬火时应该控制加热功率,减少加热时长,同时应该控制工件冷却速度。冷却速度过快,淬火烈度过大,组织转变剧烈,组织应力无法释放,表面压应力转化为拉应力,并在应力达到一定程度后造成表面裂纹。

3)齿轮齿端部在倒角加工时,不仅要严格按照工艺要求进行倒角,应避免倒角过大或者倒角过渡不圆滑,而且要注意倒角处发生磕碰现象,做好齿轮防护等工作。

4)加强装配过程控制,齿轮安装后检测安装基准面的端径跳动,控制在0.1mm以内,保证装配精度,避免偏载问题。

5 结束语

综上所述,造成传动齿轮断齿的原因是由多方面的综合因素引起的,在不断改进优化齿轮感应淬头工艺参数时,重点从加热功率、加热时间、冷却速率,以及回火时间与温度上进行调整、控制工艺,以减少或避免齿轮裂纹现象发生。