一种数控车床热后加工用精车夹具

2021-09-29王鹏

王鹏

陕西法士特集团公司 陕西宝鸡 722409

当前国内外变速器齿轮的趋势是:为了保证盘类齿轮热处理后的轴向圆跳动、径向圆跳动、内孔尺寸以及轴向尺寸,热处理完需要精加工内孔及端面。但是目前热后数控车床无法实现定位基准与设计基准的统一,导致加工出来的零件轴向尺寸不稳定甚至超出图样要求的公差,以及轴向圆跳动超差影响磨齿定位从而导致齿向超差。所以需要设计一种新型热后精车车床夹具来解决热后车削无法用工件小端面定位加工的问题,使定位基准与设计基准统一,以保证热后齿轮精度要求。

问题描述及分析

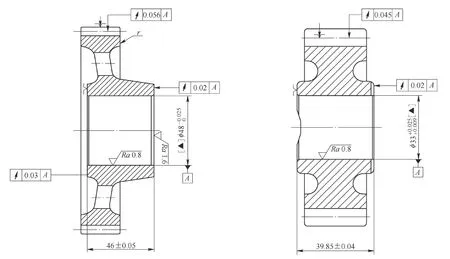

1)问题一:图1所示是公司加工的一种零件——中间轴齿轮,热处理后需要精加工内孔及端面,以保证零件的轴向圆跳动、径向圆跳动、内孔尺寸以及轴向尺寸。热后数控车床用传统三爪装夹时,由于工件小端面为凹面,或小端面为凸面且大端面和小端面外圆尺寸相差较大,因定位面长度不够,导致此类工件无法在数控车床上用小端面定位,故而造成定位基准和设计基准不重合致使轴向尺寸产生偏差。若改用磨床加工,生产成本较高,效率也比数控车床低。

2)问题二:数控车床的传统三爪上一般有两个或三个沉孔,精加工时,必须调整好三爪精镗,以保证工件的径向圆跳动。公司齿轮类品种繁多,车床调整频繁,每次换品种后需要重新调整并精镗三爪,待沉孔精镗透后无法继续使用,导致三爪使用寿命较短。如果能利用一种工装来克服数控车床无法用工件小端面定位问题,那么由磨床改为车床上加工便可实现,加工效率提升的同时,三爪使用寿命也能大大提高。

零件结构分析及定位、装夹分析

1.零件结构分析

如图1所示,零件的小端面为凹面或凸面时,使用传统三爪无法使用小端面定位,必须根据零件结构特点设计定位机构。

图1 零件机加工工序简图

2.定位、装夹分析

首先,精车夹具用齿轮小端面定位加工,以实现定位基准与设计基准重合,从而保证轴向尺寸以及轴向圆跳动要求,这是保证工件加工精度的重要前提条件;其次,要求以齿轮外圆夹紧,用以精车内孔保证内孔尺寸及径向圆跳动;最后,可实现快速换产。

夹具设计

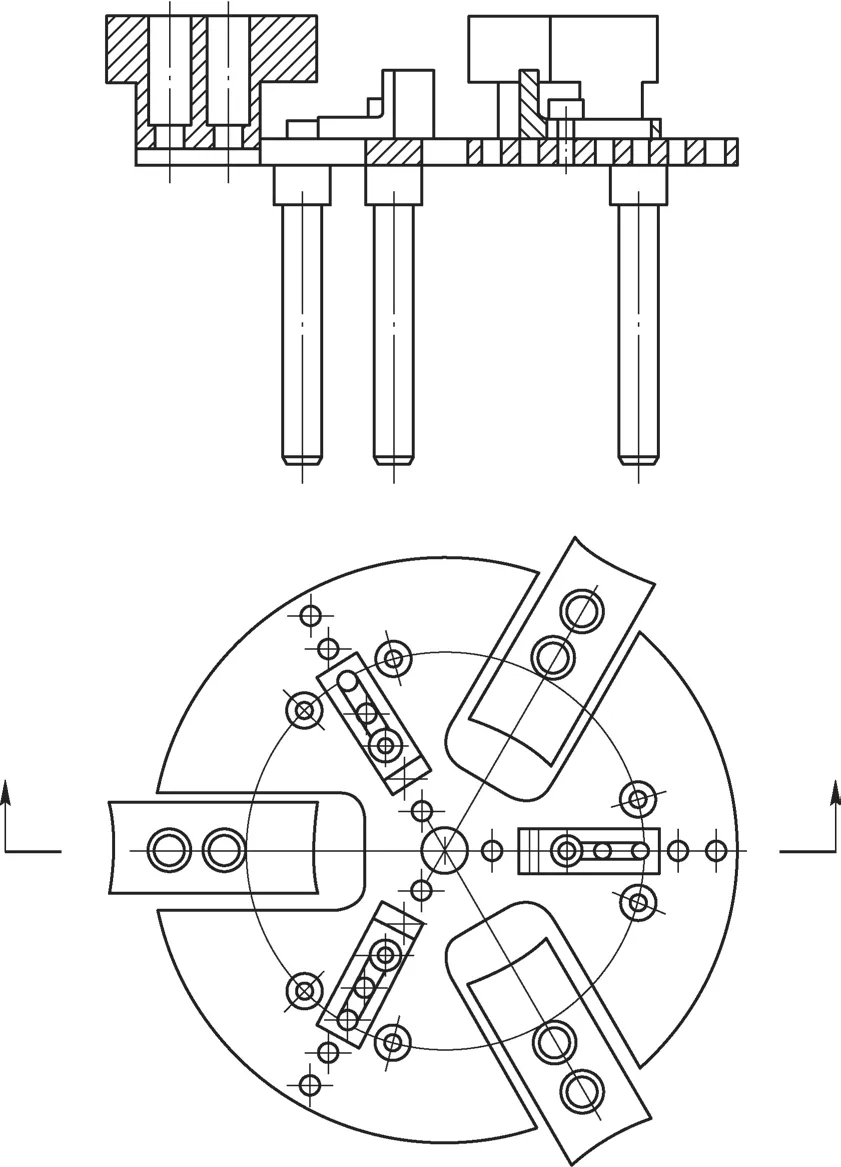

针对以上的现场要求,设计一种盘类齿轮热后精车夹具,如图2所示,包括定位花盘、定位支撑、M6螺钉、三爪、M8螺钉及M16螺钉。首先,针对工件要用小端面定位加工,设计了定位花盘,如图3所示。定位花盘1有3个均布的U形槽,U形槽长87mm、宽50mm,为使其不影响三爪在卡盘上的装夹位置,有3组均布的M6螺纹孔,每组有7个M6螺纹孔,深10mm,用于固定定位支撑。通过螺钉将定位支撑连接固定在定位花盘上,定位支撑的位置可根据工件定位面直径的大小进行调整,可实现任意直径的工件用小端面定位。

图2 热后车削夹具

图3 定位花盘

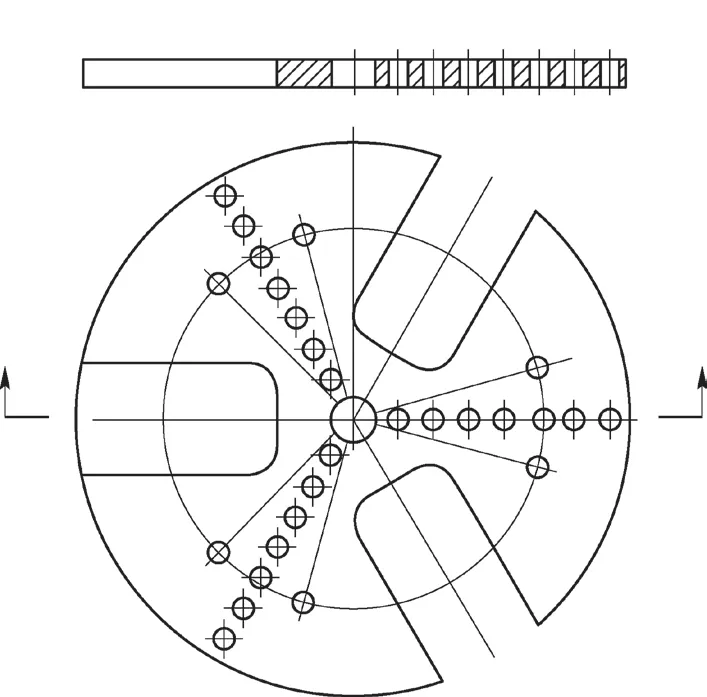

设计定位支撑时,摒弃传统三爪定位和夹紧为一体的设计,而采用夹紧和定位分开的设计思路,将三个可自由调节位置的支撑柱作为定位面,如图4所示,通过螺钉将其连接、固定在定位花盘上,采用三个定位支撑作为定位面的定位方式,可有效避免工件端面翻毛刺对定位的影响(比如齿部倒棱翻毛刺,倒圆角翻毛刺),从而不仅可以保证工件的轴向圆跳动,避免了轴向圆跳动超差对磨齿定位的影响,也可以保证工件的轴向尺寸。对于外圆大小相近的工件,只需调节定位支撑即可,实现快速换产,减少了许多辅助工时,在批量生产中突显经济效益。三爪设计时便可不用考虑设计定位面的问题,大大提高了三爪使用寿命,如图5所示。

图4 定位支撑

图5 新三爪图样

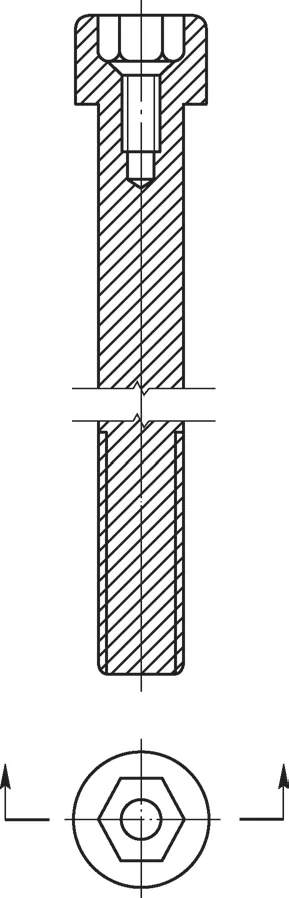

为了使定位花盘能够固定在数控车床液压卡盘上,设计了一种新型螺钉,如图6所示,新型螺钉中内六方中设计有M8螺纹孔。新型螺钉作用:一是用来将液压卡盘固定数控车床法兰上;二是用来将定位花盘连接固定在卡盘上。装夹时,先将原液压卡盘中6个M16螺钉换成新型螺钉,再将定位花盘用螺钉,通过新型螺钉中的M8螺纹孔连接固定在卡盘上。

图6 新型螺钉

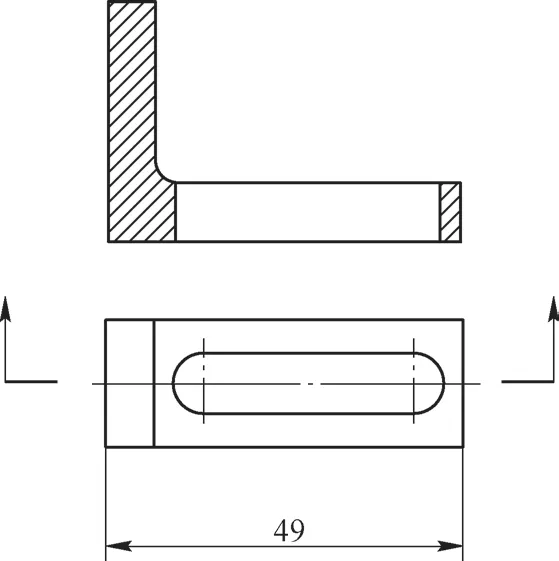

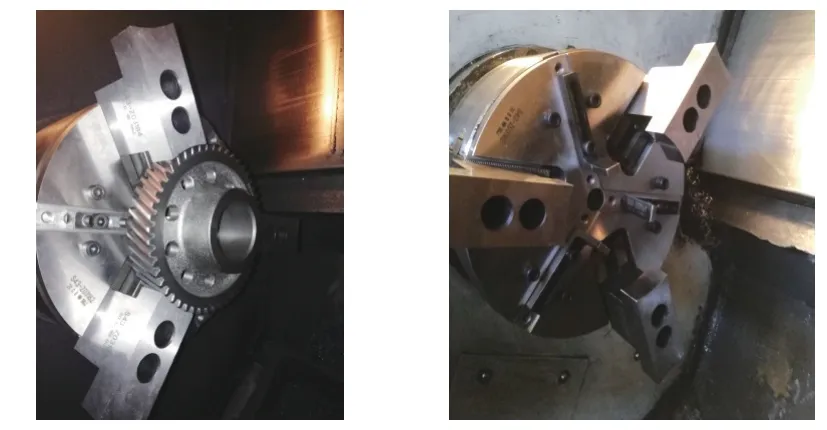

夹具的应用及推广

此夹具已经在公司热处理后数控车床上使用,用于精车热后盘类齿轮的内孔及端面,如图7所示。后续可推广至热前精车使用,部分片齿轮零件热前精车可不用设计专用精车夹具,降低生产成本,同时避免了专用精车夹具不利于换产调整的问题。

图7 安装使用图

结语

通过试验对比,使用此精车夹具加工工件轴向尺寸稳定,可对任意大小的工件使用小端面定位,解决了此类工件只能在磨床上加工的局限性,车床的加工费用比磨床的的加工费相对便宜,同时又提高了生产效率,班产将原来单台设备产量提高50%以上,为企业创造了经济效益。新三爪设计无需考虑定位面,大大提高了使用寿命,节约了零件加工成本。