汽车深拉深筒形件成形工艺数值模拟研究

2021-09-29成波

成波

美特富精密拉深技术(无锡)有限公司 江苏无锡 214000

拉深是冲压中最主要的成形工艺之一,随着机械制造行业标准化程度越来越高,拉深件的制造不仅要满足大规模量产,而且对其质量和开发成本的要求也越来越高。使用CAE 软件对拉深成形工艺进行数值模拟优化也逐渐被认知,Unai Ulibarri等人利用Autoform软件对特殊材料的航空流线型拉深件进行数值模拟[1]。黄昭明等人对汽车C柱连接支架进行了多工位连续冲压成形的模拟仿真[2],上汽通用五菱的徐冰锋等人也利用Autoform软件对汽车尾门外板的成形工艺进行分析和优化[3]。但目前Autoform软件在企业实际深拉深件的开发过程中使用较少。本文以汽车零部件中的深拉深筒形件为例,计算设计拉深成形工艺,使用Solidedge进行模具设计后导入Autoform软件对拉深成形进行数值模拟,分析拉深成形过程中的不足,并针对实际情况进行修正,从而获得合适的生产工艺,避免在生产中遇到工件成形质量的问题,减少工艺开发时间,降低模具设计及制造的成本。

产品工艺设计

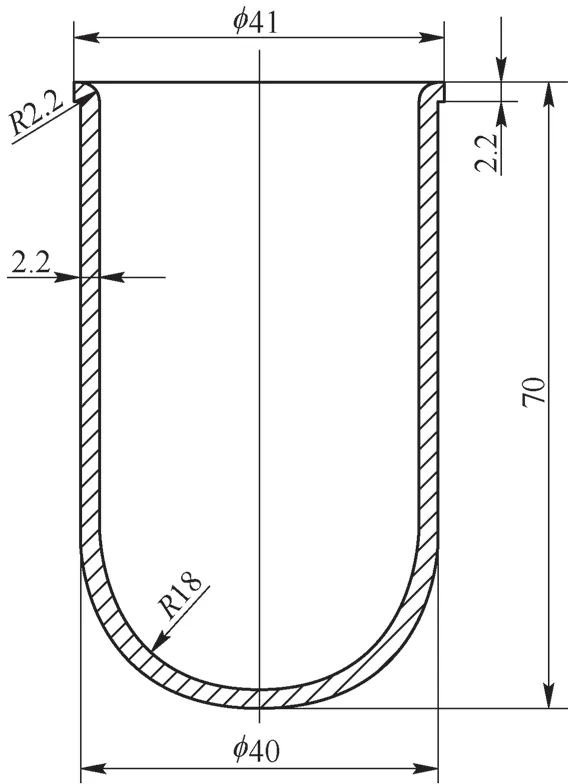

此次拉深成形的筒形件为某汽车安全气囊气体发生器的壳体,材料是S420MC,屈服强度420MPa,抗拉强度500MPa左右,该材料成形难,工艺要求高。由于安全气囊外壳的特殊性,因此对壁厚的要求较高,壁厚要求至少2.2mm,外径为40mm,高度为70mm,如图1所示。由于拉深过程会使壁厚减薄,为了保证壁厚,可以先选用2.4mm的料板进行加工成形。

图1 圆筒形深拉深件

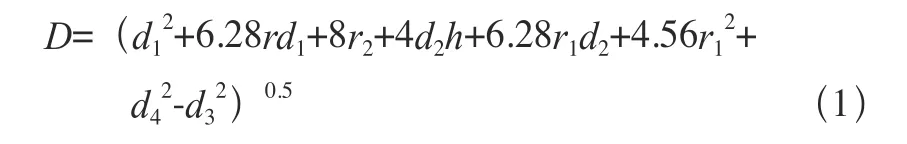

根据深拉深件的毛坯直径计算公式、拉深高度计算公式、拉深系数表以及模具圆角半径的选用表,来初定该拉深件的工序和尺寸[4]。

1.取修边余量,计算毛坯直径

取修边余量δ=2.5mm。

根据零件形状对应的计算毛坯直径:

式中D——毛坯直径(mm);

d1——底部平面直径(mm);

r——底部圆弧半径(mm);

d2——产品内径(mm);

h——除圆弧外零件高度(mm);

r1——产品口部圆弧半径(mm);

d4——产品外径(mm);

d3——产品不带凸缘外径(mm)。

计算所得毛坯直径D为106mm。经计算,凸缘相对直径为1.22mm,材料相对厚度为2.26mm,根据相对直径和相对厚度值可以得到最大相对高度约为0.8mm。而该件的最大相对高度为1.78mm>0.8mm,属于深拉深件,需要多步拉深成形。该件属于窄凸缘筒形拉深件,可以先拉深成筒形,然后再将凸缘翻出。

2.确定拉深系数

S420M C属于酸洗钢板,取第一次拉深系数为m1=0.55,第二次拉深系数为m2=0.78,第三次拉深系数为m3=0.80。由此计算得:

首次拉深直径d1=Dm1=59mm,第二次拉深直径d2=d1m2=47mm,第三次拉深直径d3=d2m3=37.6mm。

3.选择各次拉深的圆角半径

数值模拟过程中,选用的冲头凹模的R角半径确定如下:

首次拉深凹模圆弧半径R凹1=10mm;第二次拉深凹模圆弧半径R凹2=6.5mm;第三次拉深凹模圆弧半径R凹3=4.5mm。

根据经验公式R凸n=(1~0.6)R凹n则:首次拉深凸模圆弧角R凸1=10mm,第二次拉深凸模圆弧角R凸2=6.5mm,通常最终拉深凸模的圆弧角应与零件一致以达到产品尺寸,因此最终拉深凸模圆弧角R凸3=18mm。

4.确定各工序的半成品高度

根据圆筒形拉伸件的拉深高度计算公式:

式中D——圆饼直径(mm);

k1——首次拉深的拉伸比,k1=1/m1;

d1——首次拉深直径(mm);

r1——首次拉深件底部圆角半径(mm)。

通过计算获得:首次拉深的高度h1=38.9mm;第二次拉深高度h2=52.4mm;第三次拉深高度应为最终产品高度,h3=70 mm,得出具体工序图,如图2所示。

图2 拉深工序

工件拉深完成后再经过相应的整形工位将工件口部的圆弧角整形成所要求的尺寸R2.2mm,然后再使用直径为41mm的切刀进行修边。

Autoform 成形模拟分析

运用Autoform软件进行数值模拟分析,首先利用Solidedge 软件建立每步的冲头及凹模的三维模型,冲头凹模的尺寸采用以上计算所得的直径和R角数据,模型建立好后保存通用格式导入进Autoform Tool中。

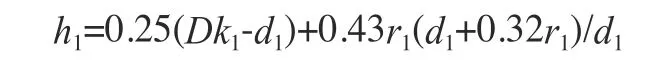

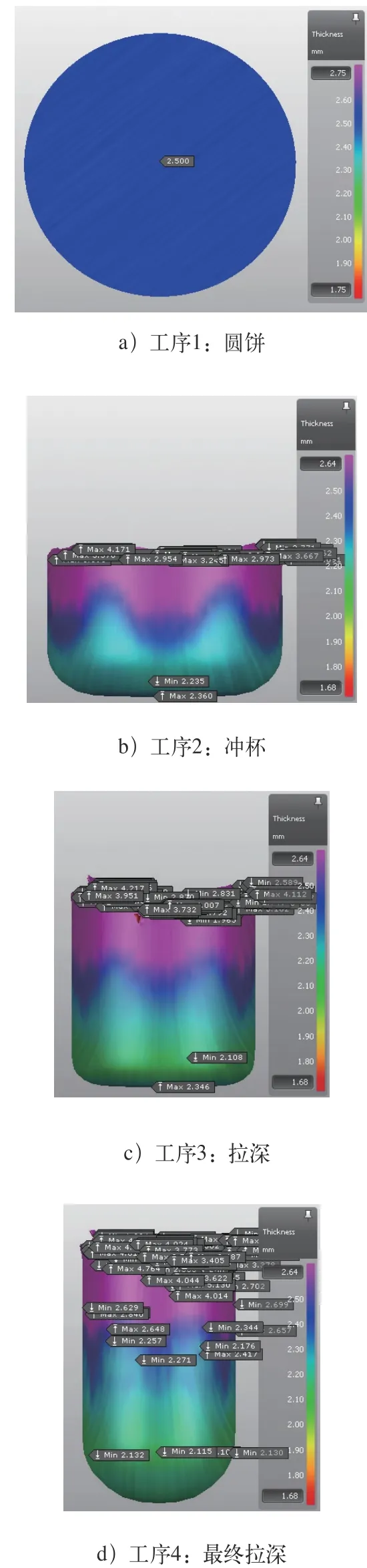

在Autoform软件中导入模具后,在材料库中选择S420MC材料并定义厚度2.4mm。随后选择生产工艺流程,定义圆饼直径D=106mm,如图3a所示。设置模具冲压方向,调整冲头凹模间隙,定义拉深长度。随后选择所需要的分析结果开始运行软件,第一步拉深模拟结束之后可获得如图3b所示的模拟结果。在此基础之上再次导入第二步拉深的模具,增加工艺流程,调整模具参数进行第二次拉深,拉深模拟结果如图3c所示。重复以上设置再进行最终拉深模拟得到最终拉深结果(见图3d)。利用Autoform软件进行拉深数值模拟可以得到模型的壁厚/开裂、起皱、成形形程中的受力、几何尺寸、应力应变、温度以及模具的磨损情况等仿真结果,取其中壁厚数据(各层最大及最小壁厚数值)形成云图来分析。

图3 拉深成型壁厚变化云图

模拟分析的结果发现,材料在拉深中会出现材料减薄现象,最终拉深壁厚最薄处为2.115mm,无法满足工件壁厚最少2.2mm的要求。

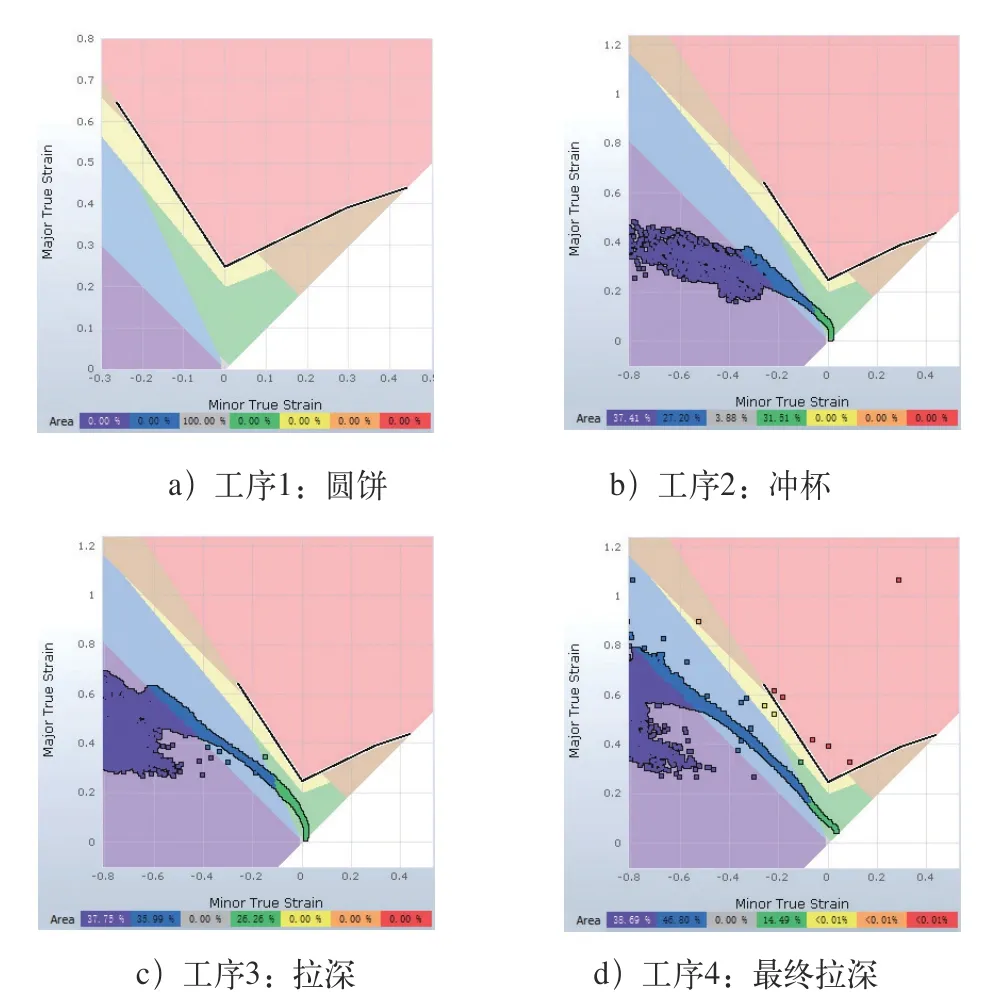

此外,可以通过各步拉深成形极限图(FLD图)来分析拉深效果,如图4所示。前2次拉深效果很好,但最终拉深FLD图中,在零件口部有几处显示红点,这表示零件口部在成形过程中应变较大导致拉深不良,口部的壁厚会受到影响,也容易发生起皱现象。

图4 成型极限FLD图

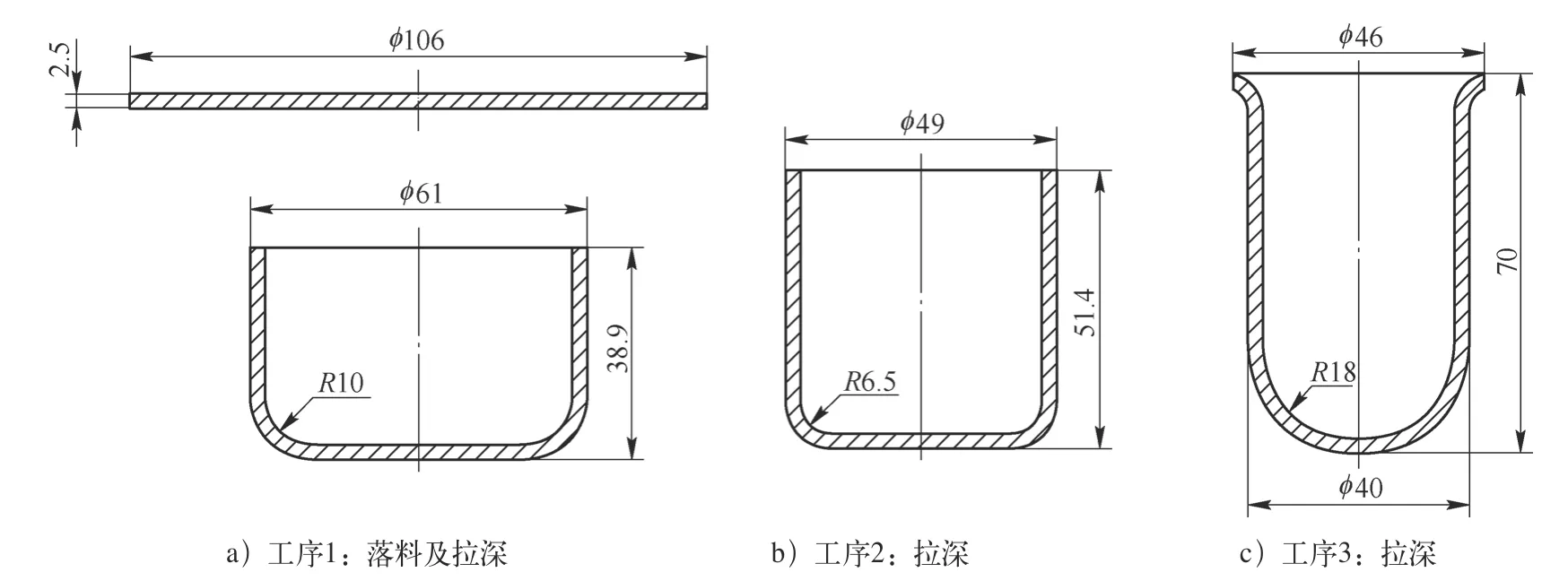

工艺参数优化

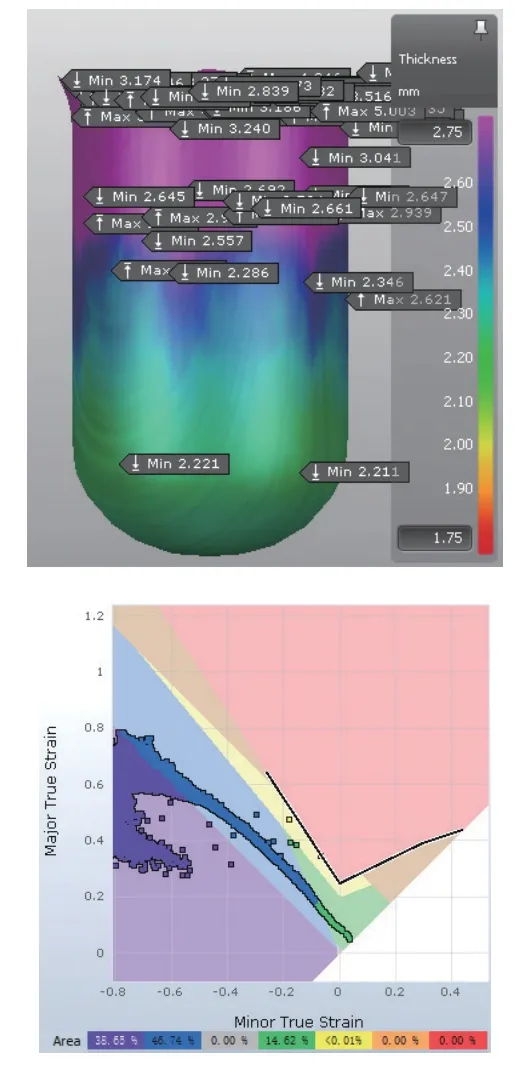

此深拉深件壁厚有至少2.2mm的要求,结合模拟分析的结果以及S420MC板材厚度选用和考虑原材料成本等方面的因素,将原材料厚度2.4m m的基础之上增加0.1mm,并在Autoform中重新设置圆饼厚度为2.5mm。同时为了改善零件口部成形不良的问题,使用Solidedge重新建模,将最终拉深的凹模圆弧半径R加大,由R4.5mm改为R5mm,并将模型导入到Automform中替换掉之前导入的凹模模型。再次进行数值模拟,结果显示数值调整之后,最终拉深件的壁厚最薄处为2.211mm,FLD图上没有红点,如图5所示。通过该数值模拟获得了较为可靠的工艺之后再对该工艺进行实际生产确认。

图5 优化R角及材料壁厚数值模拟结果

实际生产确认

利用数值模拟分析之后的工艺参数及模具数据来进行生产确认,生产状况稳定,未发现成形不良等工艺问题,通过后续的整型及切边,实际生产出的工件如图6所示。取不同层级的测量点来测量工件的壁厚,测量结果显示,最小壁厚为2.218mm。

图6 量产的工件

零件在生产过程中,通过数值模拟分析优化,有效避免了拉深成形中的起皱现象,壁厚满足零件的最低厚度要求,能够进行大批量生产。

结语

对于需要多步拉深成形的筒形件,理论计算从而设计的拉深工艺存在各种未知的质量问题,通过Autoform软件对拉深成形工艺进行数值模拟分析,可以直观的得到壁厚数据以及拉深过程中成形不良的位置。在此基础上进行工艺参数优化和数值模拟分析,可以获得较为可靠的生产工艺。

根据模拟分析对成形工艺进行优化,从而避免量产中遇到较为严重的质量问题,对于企业实际研发生产中验证设计的可靠性、提高试模的成功率、节约模具开发成本与制造周期以及为产品的质量提供保障,具有极大的参考价值。