汽车冷却系统用低位膨胀水箱的设计与研究

2021-09-29李万龙刘腾飞李楝李睿哲

李万龙,刘腾飞,李楝,李睿哲

(北京汽车集团越野车有限公司,北京 101300)

0 引言

汽车发动机工作时气缸内会产生高温高压气体,如果不及时冷却发动机,会造成发动机的零部件损坏,使发动机无法正常工作[1]。冷却系统是发动机的重要组成部分,冷却系统不仅对发动机的可靠性产生重大影响,而且也是影响发动机动力性和经济性的重要因素,其作用就是保证发动机在任何复杂条件下和工作环境下均能在最合适的温度状态下正常可靠地工作[2]。

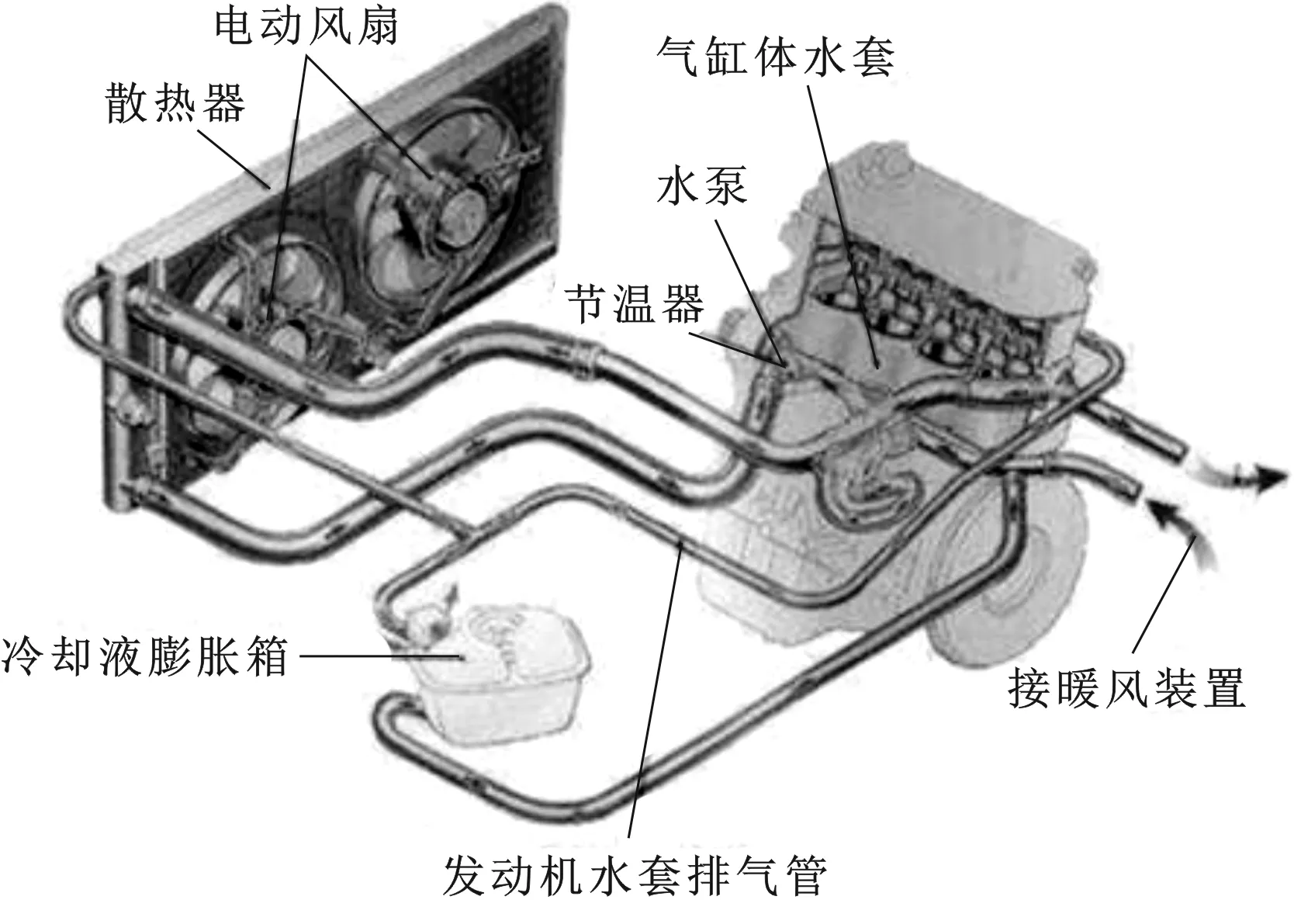

冷却系统结构如图1所示。

图1 冷却系统结构示意

汽车冷却系结构主要由发动机水路、水泵、散热器、电子风扇、节温器、膨胀水箱以及连接管路组成。

膨胀水箱可以为冷却系统实现闭式循环,为系统提供膨胀和蒸汽凝结的空间,还可以调节系统内的压力,确保系统工作稳定,保证系统达到设计规定的最高工作水温,防止系统早沸[3-4]。膨胀水箱一般布置在冷却系最高点。其主要作用是当冷却液受热膨胀超过压力盖的开启压力时,压力盖泄压阀开启进行泄压;当冷却系统的压力低于规定压力时,真空阀开启,对系统进行补压。泄压阀和真空阀开启示意如图2所示。同时,在压力的作用下,还可以向系统补偿冷却液。

图2 泄压阀和真空阀开启示意

传统的高位膨胀水箱通过膨胀水箱布置的高度优势,利用其内部液体与发动机水套和散热器水系最高点的高度差产生的压力,来实现冷却系统的加注以及补水功能。但现阶段,受机舱空间布置影响,发动机水套和散热器水系的最高点存在位置较高的问题,导致传统的高位膨胀水箱布置不足以满足最低液位线高于系统水系最高点的要求。而此种情况需要布置低位膨胀水箱,使其在具备除气和补水功能的前提下,可以满足低位安装的要求。

本文作者从某车型冷却系统设计低位膨胀水箱入手,阐述低位膨胀水箱的结构特点和设计原理,基于其特殊的结构设计,即始终充满水的相对独立的气腔,且与气腔相连接的除气管的位置高于冷却系统的水系最高点。最终通过试验结果证明该低位膨胀水箱满足整车使用要求。

1 低位膨胀水箱结构

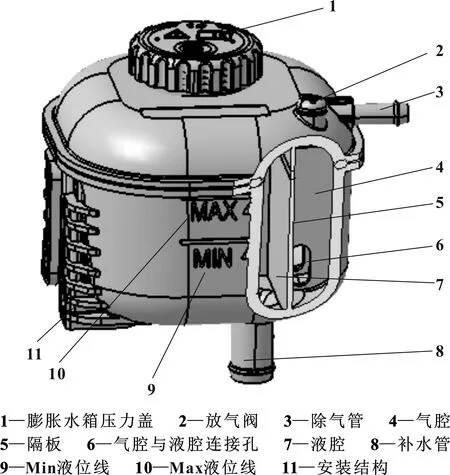

如图3所示为低位膨胀水箱结构设计简图。

图3 低位膨胀水箱结构简图

该低位膨胀水箱内部设计有相对独立的气腔4、液腔7,在箱体的上部位置还设计有除气功能的除气管3,除气管的位置高于冷却系内散热器和发动机水套液位的最高点,且该除气管单独与气腔相连接,为冷却系统除气使用。该低位膨胀水箱在相对独立的气腔结构顶部还设计有放气阀2。此外,该低位膨胀水箱在液腔7底部还设计有补水用的补水管8,为冷却系统内的散热器和发动机水套进行补水使用。该低位膨胀水箱外部还设计有标明刻度线的Min液位线9及Max液位线10,便于识别箱体内部液位刻度。

2 低位膨胀水箱加注原理

普通加注时,冷却液经过膨胀水箱顶部安装膨胀水箱压力盖的加注口进行加注,经过膨胀水箱底部的补水管8进入散热器和发动机水套内,冷却液在重力的作用下将散热器和发动机内的气体逐渐向上排出,通过散热器和发动机上设置的除气口进入相应的除气管路,再通过膨胀水箱上的除气管3进入膨胀水箱的气腔4。当被排出的气体的压力大于膨胀水箱内冷却液势能产生的重力时,气体通过气腔与液腔连接孔6,被压入膨胀水箱内的液腔7中。

为了在冷却液加注时达到更好的除气加注效果,提高加注效率,在冷却系统内部气体压力不足以克服膨胀水箱内液腔7内的液体势能时,可以打开膨胀水箱箱体顶部的放气阀2,这样在加注过程中,随除气管3排入气腔的气体可以直接排入到大气中,加注完成后,将放气阀拧紧。后续工作循环及补水不需要再次打开此放气阀。

普通加注时需将液位线加注至与气腔相连接的除气管3处,由于除气管液位高于系统中散热器和发动机水套的最高液位点,这样在冷却系统循环中,能保证散热器和发动机水套中能够充满冷却液。

3 低位膨胀水箱工作原理

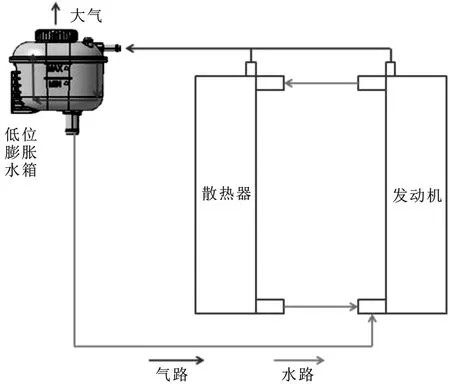

图4为冷却系统循环示意图。

图4 冷却系统循环示意

发动机在正常运行过程中,由于水泵的作用,冷却系统内的冷却液开始循环,散热器和发动机水套内的气体经由各自的除气口通过低位膨胀水箱的除气管进入到低位膨胀水箱的气腔内,低位膨胀水箱液腔内的液体通过补水管不断地为散热器和发动机水套内缺失的冷却液进行补充。气腔内的液气在压力的作用下通过气腔底部与液腔的连接孔进入到液腔内,且由于低位膨胀水箱内部设计的隔板5的作用,气腔内的液气不会直接进入到补水管内继续参与循环,而是在液腔内进行充分的液气分离,分离后的液体通过补水管继续参与循环,而分离后的气体则聚集在低位膨胀水箱液腔的上部。当聚集的气体压力大于压力盖泄压阀的开启压力时,泄压阀打开进行泄压。通过不断地循环,散热器和发动机水套内部的气液在低位膨胀水箱内部经过充分的液气分离后,气体聚集在液腔的上部,使得气腔内充满防冻液。由于设计的气腔内液位的最高点始终高于散热器和发动机水套的最高液位点,这就可以保证系统内的气体不会重新进入到冷却系统继续参与循环。通过上述的不断循环往复,低位膨胀水箱为冷却系统实现除气、补水的功能。

4 低位膨胀水箱容积设计计算

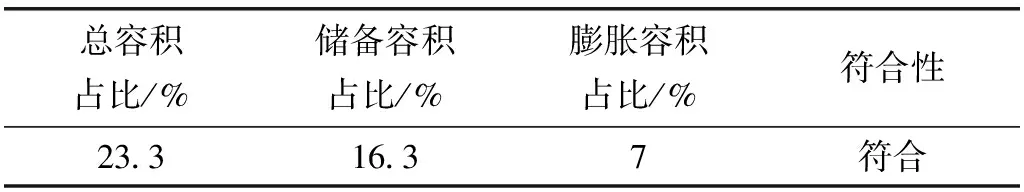

该低位膨胀水箱在匹配某车型冷却系统时,其容积计算按照如下原则进行:(1)膨胀水箱的总容积不小于冷却系统总容积的21%;(2)膨胀水箱的储备容积不小于冷却系统总容积的15%;(3)膨胀水箱的膨胀容积不小于冷却系统总容积的5%。

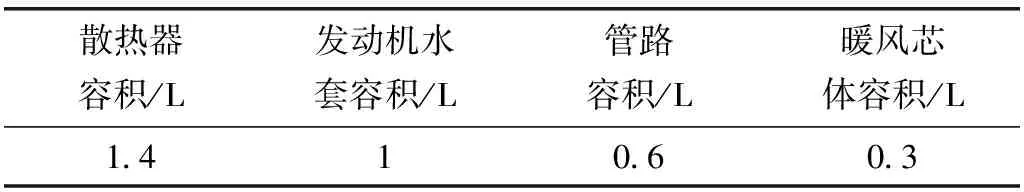

汇总冷却系统各部分的冷却液容积见表1。

表1 冷却系统各部分容积汇总

按照如上设计原则,设计的低位膨胀水箱的总容积为1 L,储备容积为0.7 L,膨胀容积为0.3 L。计算校核结果见表2。

表2 膨胀水箱容积校核计算结果

经过设计校核计算,设计的低位膨胀水箱满足理论容积设计要求。

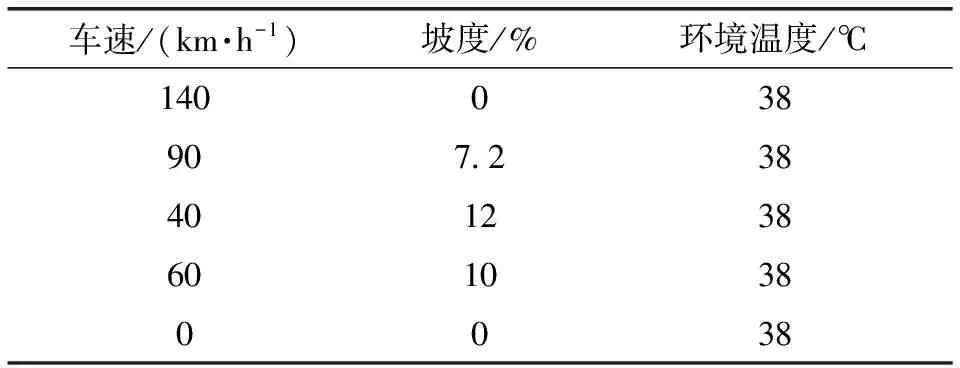

5 低位膨胀水箱试验验证

在确定好低位膨胀水箱理论设计计算及初版3D数据后,先行利用3D打印技术制作快速成型样件装车验证其除气、补水功能。由于整车热负荷较高的工况为整车热平衡考核工况,因此选取5个热平衡考核工况来验证该低位膨胀水箱是否满足要求。考核工况见表3。在试验过程中,发动机启动后,低位膨胀水箱的气腔内在很短时间内就充满水,未发现有持续的液气进入膨胀水箱情况,如图5所示。热平衡考核工况顺利通过,显示该低位膨胀水箱的除气、补水功能满足要求。进一步通过整车可靠性试验验证该低位膨胀水箱在整车上的可靠性。对经过热平衡验证通过的3D数据进一步优化细节锁定3D数据后,进行模具样件制作,将模具样件搭载整车可靠性试验验证,最后顺利验证通过。

表3 热平衡考核工况

图5 低位膨胀水箱试验图示

6 结束语

低位膨胀水箱主要解决整车冷却系统整体液位较高的问题,通过其内部相对独立的气腔、液腔等结构的设计,使其满足整车冷却系统的使用要求。