五轴立加床身静动态特性分析与筋板拓扑优化*

2021-09-28廖映华熊奉奎

张 浩,胥 云,廖映华,熊奉奎

(1.四川轻化工大学机械工程学院,四川 宜宾 644000;2.绵阳职业技术学院,四川 绵阳 621000)

0 引言

床身是五轴立加中最重要的结构件,机床中绝大多数重要零部件都是直接安装在床身上,其自身静动态性能的好坏会直接影响到整个机床的加工效率和精度。目前,大多数企业在床身的结构设计过程中仍然采用经验设计方法,没有充分考虑结构的优化和机床的轻量化等问题,往往导致床身笨重。在保证床身静动态性能不降低的基础上,对床身筋板结构进行优化,可在减少材料使用的同时提高床身性能,满足现代高端制造装备绿色制造的要求。

针对筋板结构优化设计,国内外学者进行了大量研究。Liu Y等[1]通过全非线性瞬态分析研究了不同的加筋板结构,得出有良好加固效果的筋板布置方式。库祥臣等[2]通过对高速车床床身进行静力学与模态分析,找出床身的薄弱部位,通过增加筋板等方式强化薄弱部位,提高了床身的刚度。郑文标等[3]针对VL1060立式加工中心床身结构设计冗余等问题,针对床身主要区域横纵筋板的厚度与间隔等一系列参数进行灵敏度分析,找出并保留对床身性能影响较大的尺寸参数进行优化,提高了床身的低阶固有频率,减轻了床身的重量。薄瑞峰等[4]针对某深孔钻床动态性能不足的问题,使用ANSYS软件设置前三阶固有频率为优化目标,床身质量百分比为约束条件,对床身进行拓扑优化,提高了床身动态性能,减轻了床身的质量。以上学者都只对研究对象的目标参数进行优化,没有对刚度、固有频率和质量同时进行限制。结构优化后提高了目标参数,但也可能会导致其他参数降低。

本文针对某型号五轴立加床身结构冗余等问题,先经有限元分析找出床身在实际工况下的薄弱区域。在此基础上,为保证床身质量减轻的同时静动态性能不降低,对静刚度、固有频率和质量都加以限制,分两次对床身筋板区域进行拓扑优化。最后综合分析静动态分析与两种拓扑优化的结果,同时考虑床身结构变化后的铸造难易程度,对床身的筋板结构进行改进。在减轻床身重量的同时提高了床身的静动态性能。

1 床身有限元分析

1.1 床身结构模型

本文研究的五轴立加床身为网格筋板布局箱体式结构,床身内部为双层井字形网格筋板,底部采用八点支撑来保证稳定性,设有用于铁屑和切削液收集与分离的漏斗形倾斜面和沟槽结构。床身结构模型如图1所示。

图1 床身结构模型

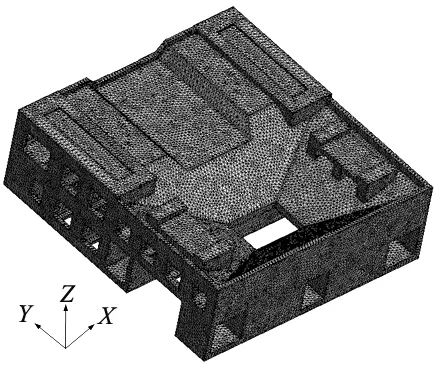

1.2 床身有限元模型

五轴立加床身由HT250铸造而成,查机械设计手册[5],得材料属性如表1所示。

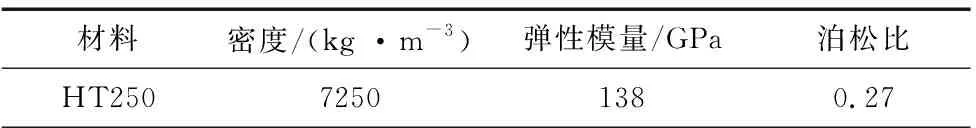

表1 HT250材料属性

为提高网格划分质量,简化去除模型中的定位孔、螺纹孔、圆角、倒角等特征。使用SolidWorks软件去除模型中这些对分析准确性影响不大的特征。将简化后的模型导入ANSYS软件中划分网格。由于床身的结构复杂,因此选用适用于生成不规则网格模型的SOLID187四面体单元,同时考虑后续拓扑优化需要密且均匀的网格,设置过度类型为大尺度,选用自由划分网格方法。床身有限元模型如图2所示。模型节点数为925 442,单元数为525 646。

图2 床身有限元网格模型

1.3 床身静态特性分析

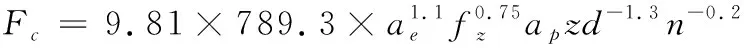

立式加工中心在端铣工作情况下各方向分力较大,载荷复杂,选择端铣工况对床身进行静力学分析能较全面地反映床身性能[6]。刀具为面铣刀,材料为工具钢,被加工件材料为碳钢,与技术人员商讨后确定具体工况参数为铣削宽度30 mm,每齿进给量0.25 mm,铣削深度2 mm,铣刀齿数6,刀具直径63 mm,铣刀主轴转速150 r/min。将数据代入经验公式,可计算出铣削对床身的载荷。铣削经验公式[7]为:

(1)

式中,Fc为主切削力;ae为铣削宽度,mm;fz为每齿进给量,mm/z;ap为铣削深度,mm;z为刀具齿数;d为刀具直径,mm;n为铣刀主轴转速,r/min;Fx为X向进给力;Fy为Y向进给力;Fz为Z向进给力。

此外,床身所承受载荷还有床身部件自身重量、刀库和刀具重量、工作台和工件重量等,具体载荷类型及大小如表2所示。

表2 床身受力类型

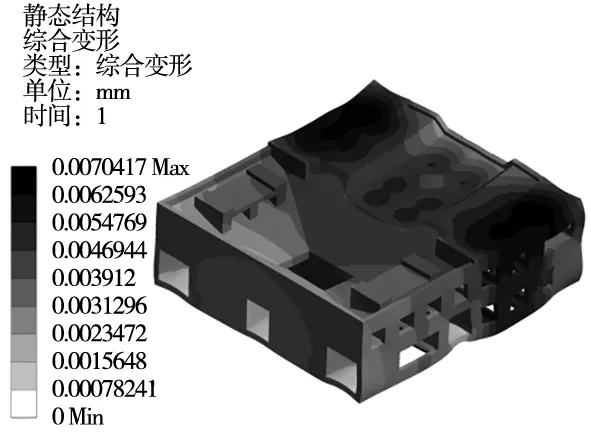

使用质量分析软件对五轴立加模型各部件添加质量属性,分析求得各部件的质心,在Z向视图上各部件的质心基本位于各载荷施加面的几何中心,故直接在接触面上施加均布载荷力。上述载荷对应施加到床身有限元模型上,同时对模型底部的8个支撑面添加固定约束。求解后得到的床身综合变形和等效应力云图如图3所示。

(a) 床身综合变形云图

(b) 床身等效应力云图图3 床身综合变形和等效应力云图

通过静力学分析可知,在上述端铣工况下,床身最大变形出现在其与立柱相接触的部位,最大变形量为7.04 μm,床身应力集中出现在底部支撑面与底面结构突变处,最大等效应力为5.36 MPa。后续优化可对结构突变处进行处理,消除应力集中。除了最大变形位置和应力集中的小块区域,五轴立加床身的变形与应力都很小,特别是床身的前部和中部(图3a中浅色区域),说明床身该区域结构设计有着不小的冗余,床身这些区域的结构还有巨大的优化空间。

1.4 床身动态特性分析

五轴立加床身的动态特性反映其承受外部激振时的结构稳定性,对机床的精度变化有着重大影响。在结构的动态特性分析中,各阶模态所具有的权重大小与该固有频率的倒数成正比,即频率越低,权重越大,也就是说低阶模态基本决定了床身的动态性能[8]。故本文主要对床身动态特性影响较大的前4阶模态进行分析求解。

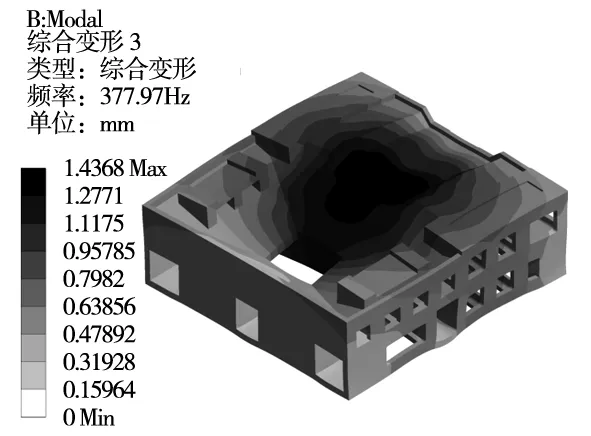

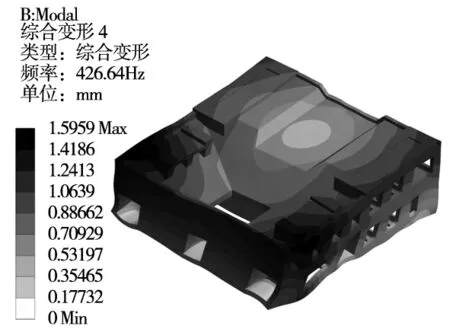

在ANSYS软件中将静力学分析的有限元模型数据直接迁移到模态分析模块中,床身的固有频率为床身自身的动态特性,不考虑施加的载荷[9],所以去掉预应力,约束方式保持不变,求解得到床身前4阶模态振型如图4所示。床身前4阶固有频率与振型描述如表3所示。

(a) 1阶振型

(b) 2阶振型

(c) 3阶振型

(d) 4阶振型图4 床身前4阶振型图

表3 床身前4阶固有频率和振型描述

通过模态分析可知,一阶固有频率下的模态振型为床身上部沿Y方向前后平振,二阶固有频率下的模态振型为床身后部沿X方向左右摆动,在前两阶振型下床身后部两侧与立柱相接触区域的变形都较大,说明该区域的动态刚度较弱,这对五轴立加的精度有一定影响。

2 床身拓扑优化

2.1 拓扑优化方法

拓扑优化是一种使用数学手段来寻找设计空间中理论上材料最佳分布路径的研究方法[10],为了同时提高优化对象的刚度与固有频率,有研究人员使用评价函数给刚度和固有频率分配权重的拓扑优化方法对研究对象进行拓扑优化[11]。但静刚度与固有频率是相互矛盾的目标函数[12],两者权重难以分配。又考虑到床身优化后结构的铸造难易度与制造成本,床身结构的优化不能完全仿造拓扑优化结果的不规则形状,运用评价函数拓扑优化方法的精准优势不能发挥,且该方法迭代步数多,运算时间长。

因此,不采用评价函数的拓扑优化方法,而采用基于固体各向同性材料惩罚(SIMP:Solid Isotropic Material with Penalization)模型的变密度法,以刚度最大化和固有频率最大化为优化目标分别对床身进行拓扑优化。拓扑优化得到的两种床身材料分布能给床身结构改进提供指导。变密度法拓扑优化过程中材料惩罚模型的引入是为了避免拓扑优化结果中出现棋盘格式[13]。SIMP插值模型能够强制单元相对密度向0和1靠拢[14],该模型的材料弹性模量与相对密度关系可表示为:

E(ρ)=ρp(Eο-Emin)+Emin

0≤ρ≤1

(2)

式中,ρ为单元相对密度;p为惩罚因子;Eo为密实处材料的弹性模量;Emin为空隙处材料的弹性模量,被分配一个非常小但不等于零的值,防止结构刚度矩阵的奇异性。

2.2 刚度为目标的拓扑优化

为在减轻床身重量的同时保证刚度不降低,以床身的刚度最大化为优化目标,保留质量百分比为约束条件对床身进行拓扑优化。在优化软件中将静态特性分析的求解数据迁移到到新的拓扑优化模块中,设置最小归一化密度为0.001,惩罚因子为3,这样既可以避免出现密实区域与空隙区域呈线性分布,也可避免因惩罚因子过大而出现迭代收敛性差的现象[15]。设置最大迭代步数为500,收敛精度为0.1%,优化中的迭代算法选择最优性准则(Optimality Criteria)法,拓扑优化过程一直持续到满足收敛精度或达到最大迭代步数为止。因床身除筋板外的结构大都需要安装其他零部件,故将这些部位设置为非优化区域,筋板部分设置为优化区域,设置柔度(刚度的倒数)最小为优化目标,经过反复试验,当质量剩余率为60%时能够得到有清晰传力路径的拓扑优化结构。床身刚度最大化为目标的拓扑优化结果如图5所示。

图5 刚度最大化为目标的拓扑优化结果

图中的结构为床身拓扑优化后材料去除的部分,材料的去除集中在床身的前部和中部。

2.3 固有频率为目标的拓扑优化

在优化软件中将模态分析求解数据迁移到新的拓扑优化模块中,设置前三阶固有频率最大化为优化目标,迭代算法为顺序凸规划(Sequential Convex Programming)法,其余设置与刚度最大化为目标的拓扑优化保持一致,固有频率最大化为目标的拓扑优化结果如图6所示。

图6 固有频率最大化为目标的拓扑优化结果

可以看出,固有频率最大化的拓扑优化的材料去除也集中在床身前部和中部,但材料去除部位与刚度最大化为目标的拓扑优化有所不同。进一步提取拓扑优化数据得前三阶固有频率随迭代次数的变化曲线如图7所示。

图7 前3阶固有频率随迭代次数变化曲线

可以看出,经过7次迭代后床身的前3阶固有频率的变化基本趋于稳定,15次迭代后求解结束,第1阶和第2阶固有频率有细微提高,第3阶固有频率有明显提高。

3 床身筋板的改进

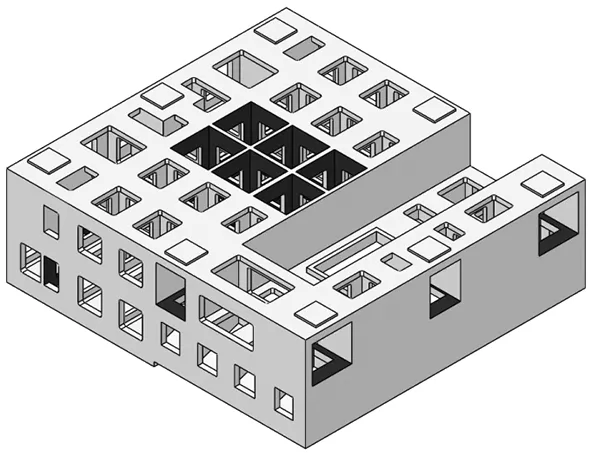

床身筋板为网格结构,考虑床身筋板改进后的可铸造性,根据两次不同拓扑优化方案的结果,分步对床身筋板进行改进。即以网格为单位,对应拓扑优化结果,若该网格区域材料去除率大,则去除整个筋板,若去除率小则不做改动,这样就可避免引入不规则形状,确保筋板改进后铸造难度不增加。经反复试验,当对两次拓扑优化结果重合区域进行材料去除时,可保证同时提高床身的刚度和固有频率。先根据拓扑优化结果对床身筋板结构材料进行去除,再根据静动态分析结果对床身薄弱部位进行强化,筋板改进后床身如图8所示。

图8 改进后床身模型

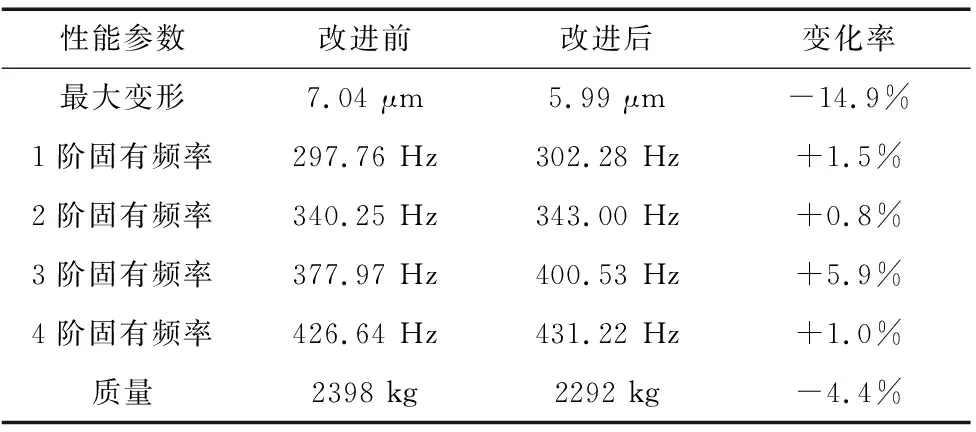

筋板改进部位为图中深色区域。载荷施加、约束条件和网格划分等参数等设置不变,分析改进后床身,综合变形云图和一阶振型如图9所示,改进前后性能参数对比如表4所示。

(a) 改进后床身综合变形云图

(b) 改进后床身一阶振型图9 改进后床身有限元分析结果

表4 改进前后床身性能参数对比

对床身改进前后的性能参数进行对比,最大变形量减小了14.9%,前4阶固有频率都有一定程度提高,质量减轻了4.4%,且改进后床身的铸造难度没有增加。

4 结论

采用基于SIMP变密度法的拓扑优化方法成功对五轴立加床身筋板进行优化改进,并对改进结果进行了分析与验证,在此过程中得出以下结论:

(1)针对传统方法设计的五轴立加床身,通过静动态特性分析,发现床身设计冗余和性能不足的位置,可为后续优化和改进提供方向指导。

(2)分别以刚度和固有频率最大化为目标对床身进行拓扑优化,对比两种优化结果,根据材料去除重合部分对床身进行改进,避免了刚度与固有频率权重难以分配的问题。

(3)根据筋板网格结构,以网格为单位对其进行材料去除,对床身结构改动小,避免了引入不规则形状,床身铸造难度基本不变。改进后床身质量减轻,静动态性能均提高,该方法可对类似结构件的重新设计与改进提供参考。