提升Mini LED显示屏墨色一致性的封装技术研究与应用

2021-09-28陈亚勇

陈亚勇

(1.厦门市信达光电科技有限公司,福建 厦门 361008;2.厦门信达信息科技集团有限公司,福建 厦门 361008)

引言

户外LED显示屏白天用于广场信息发布,夜晚在城市景观舞台化方面起到重要作用[1]。2018年LED业界将自发光显示像素间距低于50 μm的定义为Micro LED[2]。如今,Micro LED还未成为主流显示技术[3]。2020年《Mini LED商用显示屏通用技术规范》团体标准发布,将显示像素间距P0.3~1.5 mm定义为Mini LED显示模块[4],户内Mini LED显示技术高速发展[5]。

P1.0及以下Mini LED显示屏,目前主要采用IMD(Integrated Module Device)Chip型封装方式,封装模块本身是显示屏的外观面,需要提升封装模块本身的黑度和封装模块间的墨色一致性。目前,评判Mini LED显示屏黑度和墨色一致性基本以人眼观察评判为主,缺乏统一的检测方法和成熟的评价测试标准。

本文以IMD 4合1 P0.9 Mini LED封装模片为主要研究对象,采用便携式分光色度仪,定量提升Mini LED显示屏黑度和墨色一致性并应用于实际生产。

1 Mini LED显示屏黑度与墨色一致性的评价方法

颜色作为物体的一种基本属性,根据物体识别的“形态”与“表面”模型将颜色区分为物体表面颜色和颜色知识[6]。Mini LED显示屏外观表面颜色在人们认知中与传统LCD表面黑色做对比,其外观应当是黑色的。

色差是从人眼辨识的角度进行颜色差异评价[7]。基于CIELAB色差理论,色差是样品件与标准件之间的色相、明度、彩度存在的差异。分光光度仪通过测量光源的光谱功率分布或物体反射光的光谱功率,计算颜色三刺激值,进而计算出各种颜色参数[8]。分光光度仪的色差测试原理模拟了人眼感官感受的色差等级,而且便携式分光光度仪操作简便、携带方便、应用广泛,适用于企业生产色差管控[9]。

物体颜色常采用物体反射色测量,用L,H,C,a,b5个值评价,H和C仅表示视觉容差和色彩鲜艳度;L表示明度,L值越大越接近白色,反之越靠近黑色;a代表红绿饱和度,b代表黄蓝饱和度。物体颜色最主要的影响因素为L、a、b。

图1 色差计算中样品色与标准色的矢量距离Fig.1 The vector distance between sample color point and standard’s in chromatism calculation

2 LED封装膜片黑化工艺与色差控制实验

集成矩阵封装IMD四合一P0.9封装模块切割前为片式的LED封装膜片,此封装膜片的黑度与批量生产膜片间的黑度一致性直接决定着组装成Mini LED显示屏的黑度和墨色一致性。影响LED封装膜片黑度和墨色一致性的主要因素包括:PCB板不同区域间的色差、PCB板批次间色差、固晶焊线后露铜面积、封装胶与黑色素比例、胶体厚度、胶体表面哑光处理等。

将IMD四合一P0.9封装膜片进行黑化工艺处理,黑化后的LED封装模块组装成应用于室内不同场所的LED显示屏,通过使用者对LED显示屏眼观黑度的要求,用分光色度仪测试其L、a、b值,并将其设定为该LED显示屏需要的黑度值,标定为L*标准、a*标准、b*标准值。

2.1 黑化工艺流程与黑度测量

由于PCB裸露金属与阻焊层批次间存在一定色差,固晶焊线后,除了芯片表面,对其他金属裸露部分进行油墨喷涂,并用UV-LED进行固化[11],对IMD封装膜片增加黑度工艺流程如图2所示。

图2 IMD LED封装膜片增加黑度工艺流程图Fig.2 The process flow of increase blackness for IMD LED package film

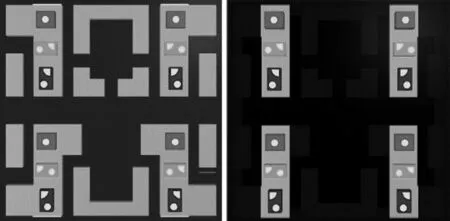

通过调整喷涂油墨的厚度、UV固化的时间等工艺参数,调整外观黑度,而后进行模造工艺将环氧或硅树脂胶材密封在表面,LED封装器件黑化工艺处理前后外观如图3所示。LED封装膜片黑化前后外观实物对比照片如图4所示。

图3 IMD Mini LED封装器件黑化工艺处理前(左)后(右)外观图Fig.3 The appearance of w/o (left)and w/(right)blackness process for IMD Mini LED package

图4 IMD Mini LED封装膜片黑化工艺前(左图)后(右图)的实物照片Fig.4 The photos of w/o (left)and w/(right)blackness process for IMD Mini LED package films

2.2 黑度测量与标定方法

模造后的LED封装膜片表面需要进行哑光处理,由于喷涂油墨、UV固化、模造工艺微变等因素,虽然微变影响因素在公差容许范围内,但受综合因素影响,仍有可能导致LED封装膜片半成品的黑色均匀度不完全一致,局部区域可能出现发灰或发白的现象,称为“片内色差”。批量制造过程中,一般要将片内色差工艺技术问题解决后,才能批量生产。

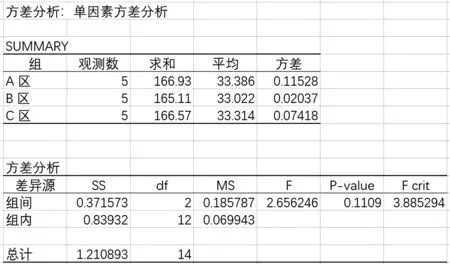

选取IMD 4合1 P0.9模造后的封装膜片半成品一片,从左到右分A、B、C三个区域,每个区域采用5点法进行数据采样与分析,即取每个封装片小区域的大约四角位置和中心区域位置进行色度测量,如图5所示。测出色度值E后再进行单因子方差分析,以判断封装膜片上某一区域位置的色度是否存在显著性差异。

图5 IMD Mini LED封装膜片不同区域色度测试示意图Fig.5 The diagram of chromaticity testing value in different areas of IMD Mini LED package film

为了保证黑度和批次色度测试数据稳定,数据采集采取人、机器、材料、方法、测量、环境5M1E进行配置,具体包括:(1)数据采集人员固定一人;(2)测量仪器为同一台便携式精密分光色度仪(厂家:爱色丽有限公司,型号Ci6X);(3)测试对象为同一车间、同一班次产出的模造后LED封装膜片半成品;(4)分光色度仪白度和黑度矫正、参数设置、测量时间等均不改变;(5)测试的地点不变,确保测量环境和条件一致。

2.3 数据采集与分析

分光色度仪设置D65光源条件,并将色度仪分别在标准白板和黑板进行校正。使用Excel软件数据处理中的单因素方差分析ANOVA功能,通过P值与0.05大小关系来分析判断某一LED封装膜片上不同位置的色度是否存在差异。某一LED封装膜片上不同区域色度值与测量位置的单因素方差分析如图6所示。

图6 IMD Mini LED封装膜片上不同区域色度值与测量位置的单因素方差分析Fig.6 One way ANOVA of chromaticity values Vs.testing points for one IMD Mini LED package film

P值大于0.05,表明LED封装膜片上的色度值与测试位置没有显著差异。为方便快捷操作,选整个LED封装膜片的中心点,即B区域的中心点为测试基准点,再随机取样N=30,对中心点进行测色,其色度值散布图和统计数据描述如图7所示。E平均值为33.32,数据标定为L*标准、a*标准、b*标准值。并将其中10片作为标准色板进行保存,作为批次量产前确定黑化工艺的标准色板。

图7 若干IMD Mini LED封装膜片色度值分布与数据统计Fig.7 Chromaticity value distribution and data statistics for some IMD Mini LED package films

2.4 LED封装膜片间的色差

从上述单一封装膜片的ANOVA分析得出测试点的不同位置不影响测色的判断,因此后续及批量测试中以每一片的中心点位置来表征整片封装膜片的色度。分光色度仪在标准封装膜片的中心区域点所测的数据均值标定为L*标准、a*标准、b*标准值,仪器会根据色差计算公式,自动计算出ΔE。

选取样本量N=50,随机进行测色,不同LED封装膜片间的ΔE色差分布如图8所示,剔除1个偏差较大值,以空心点标识,其余实心点ΔE基本在1.0以内,通过一定样本量的数据采集,以及结合LED显示屏的实际应用需求,将LED封装膜片间的色差设为ΔE≤0.95。

图8 不同IMD Mini LED封装膜片的色差分布Fig.8 Color difference distribution for some IMD Mini LED package films

3 Mini LED显示屏墨色一致性与人眼感知色差关系

上述LED封装膜片的黑度标定与LED封装膜片间的色差评定,直接影响着组装成的Mini LED显示屏的黑度和墨色一致性。考虑到人眼评级与色差之间存在着关联性,将人眼评级与色差值进行等级划分[12],即将Mini LED显示屏墨色一致性与人眼评级的结果进行对应,色差等级设为1~5级,1级为色差最小,5级为色差最大,如表1所示。

表1 人眼评判色差等级与实测色差对应关系Table 1 The corresponding relationship between the color difference grade by eyes and the measured

片间色差ΔE在0.6及以下的,通过若干名观测人员实际观察Mini LED显示屏表观颜色,均分辨不出色差,设为优秀1级;人眼分辨不出明显色差的,设为良好2级等等,以满足不同市场和客户对Mini LED显示屏黑度和墨色一致的要求。

图9中左图和右图分别是人眼能明显分辨出色差和分辨不出明显色差的IMD 4合1 P0.9 LED封装体组装成Mini LED显示屏的实物照片。实测LED封装膜片的片间色差ΔE分别为1.69和0.91,人眼评判色差等级分别为5级和2级。

图9 色差5级(左图)与2级(右图)的Mini LED显示屏实物对比照片Fig.9 The color difference grade 5 (left)Vs.grade 2 (right)for the Mini LED display screens

4 结论与展望

本文通过对Mini LED显示屏封装膜片增黑工艺处理,研究通过分光色度仪定量标定LED封装膜片的片内色度和片间色差范围,并应用于提升Mini LED显示屏的黑度和墨色一致性。结论与展望如下:

1)在P1.0及以下Mini LED显示屏领域,将喷墨工艺用于IMD LED封装膜片,有效提升LED显示屏表观黑度和显示对比度;

2)色差值与人眼主观评价Mini LED显示屏墨色一致性有关系,色差值越大,LED显示屏眼观“花屏”现象越严重;色差值越小,LED显示屏墨色一致性与视觉感受越好;

3)分光色度仪可以定量标定单个LED封装模块的黑度与LED封装膜片间的色差允许范围,有效避免人眼主观判断引起的偏差和人眼无法察觉的细微颜色差异;

4)将分光色度仪定量评判LED封装外观黑度及Mini LED显示屏墨色一致性与人眼评判进行关联,并进行人眼评判色差分级;

5)将Mini LED显示屏墨色一致性定量评价结果,与批次性质量控制工具和手段相结合,应用于实际产业化中,以解决Mini LED显示屏墨色一致问题;

6)本研究IMD封装方式及其组装的Mini LED显示屏墨色一致性的评价办法,可进一步拓展应用于COB模组封装等方式的LED显示屏领域;

7)便携式分光色度仪智能化程度较低,其基本原理引进到自动化生产线,实现实时在线检测,可批量进行LED封装膜片的黑度标定与膜片间的色差卡控,进而可量化评定组装成的LED显示屏的黑度和墨色一致性。