通才3号高炉低硅低硫冶炼生产实践

2021-09-28马全强魏红玉宁培峰

马全强,魏红玉,宁培峰,高 胜

(山西建邦集团有限公司通才炼铁厂,山西 曲沃 043400)

1 通才3号高炉概况

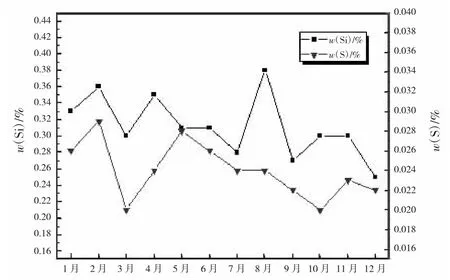

高炉进行低硅低硫冶炼,不仅使高炉生产指标得到了优化,还为炼钢工序提供了高质量铁水,降低了工序能耗。通才3号1 860 m3高炉设东西2个铁口,风口24个;2019年4月16日停炉中修,6月8日开炉复产。复产后各项技术经济指标大幅度改善,富氧率由5%提高到了7.65%,冶强不断提高。在保持炉缸热量充沛,满足高炉热制度的基础上,采取多项措施确保低硅冶炼条件下铁水质量达标。如图1为2020年1至12月通才3号高炉铁水质量指标;实现全年生铁平均w(Si)为0.32%,w(S)为0.025%,生铁合格率为99.98%。

图1 2020年通才3号高炉铁水质量指标

2 影响铁水质量因素

2.1 原燃料条件

加强精料管理,可以实现高炉长期稳产顺行。当原燃料强度不好,冶金性能变差时会引发炉况波动,使炉缸热制度失常,影响铁水质量。当碱负荷、锌负荷超标时,会造成高炉结瘤结厚,炉料粉化,降低透气性,对炉况稳定顺行不利。高炉原燃料成分、热制度、造渣制度波动,也会造成铁水成分波动。

2.2 炉况波动

高炉稳定顺行是确保高炉低硅低硫冶炼的首要条件。当炉况出现较大波动时,炉内气流分布发生大变化,使得渣皮脱落频繁,煤气利用率变差,影响炉况稳定顺行。炉况波动不利于高炉稳定生产,容易造成炉缸热制度的不稳定,从而造成铁水含硫量升高。

2.3 炉渣性能

炉渣性能与生铁质量密切相关,适宜的炉渣二元碱度和镁铝比,是降低铁水硫含量,改善炉渣流动性和热稳定性的前提。高炉进行低硅冶炼,必须通过调整炉渣成分,确保合适的二元碱度和镁铝比,才能保证炉缸热量充沛,满足铁水脱硫要求[1]。

2.4 炉缸工作状态

炉缸是高炉工作的基础,生产中需要有充沛稳定的热量以满足高炉冶炼。高炉进行低硅低硫冶炼时,必须确保铁水物理热满足要求;通过稳定原燃料质量,稳定料速,确保炉温稳定,物理热充沛。此外,由于高炉强化冶炼,煤比提高,焦炭作为料柱骨架的作用更加重要,因此必须确保焦炭良好的粒度和热态性能,同时上下部调剂相结合,上部调整装料制度,下部确保适宜的理论燃烧温度、较高的实际风速和鼓风动能,以改善炉缸工作状态,从而确保低硅低硫冶炼。

3 低硅低硫冶炼措施

3.1 改善原燃料质量

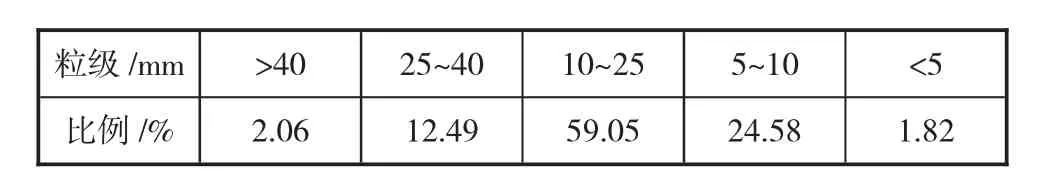

高炉操作人员要在原燃料的冶金性能、硫负荷变化时,及时调整负荷和炉渣碱度,确保高炉有足够的脱硫能力。通才3号高炉使用高碱度烧结矿、酸性球团矿、外购块矿,球团矿包括自产球团和外购高品位球团。烧结系统通过加强燃料粒度控制,实施厚料层作业,来提高料层蓄热能力,稳定烧结矿质量,改善烧结矿强度,降低原料含粉率。目前烧结矿碱度稳定在2.0左右,转鼓指数在79%以上。烧结粒级组成如表1所示。

表1 通才3号高炉烧结粒级组成

冶炼过程中,通过优化配料来控制有害元素的含量。炼铁厂生产技术科每周对入炉原燃料及除尘灰等进行化验分析,做有害元素统计分析。根据循环物料的产量,均匀配用除尘灰,防止配料波动。此外,通过提高本厂球团中w(MgO),确保高炉炉渣的镁铝比在0.5~0.6范围,有利于高炉的排碱、排锌,减少有害元素富集,有利于炉况稳定顺行,为高炉持续低硅冶炼创造良好条件。

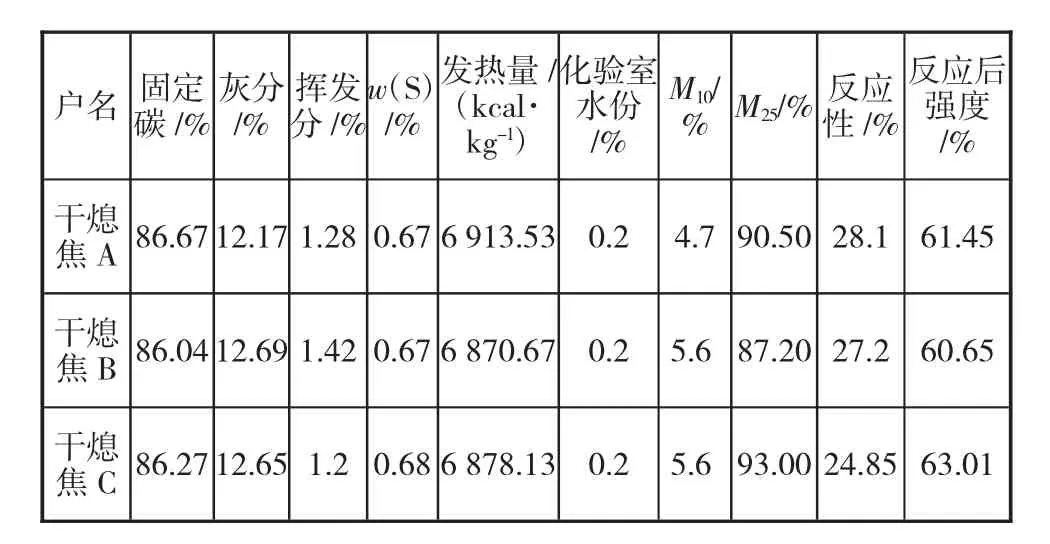

随着高炉低硅强化冶炼及高炉煤比的提高,焦炭热态性能对炉况的影响更为重要,改善焦炭粒度组成、热态性能、稳定焦炭质量是实现高炉低硅强化冶炼并确保炉况顺行的必要条件。具体焦炭指标见表2。

表2 通才3号高炉焦炭指标

3.2 提高炉渣碱度

在高炉热制度的控制中,坚持“降硅不降热,降硅不降质”的原则。通才3号高炉要求铁水物理热>1 490℃,铁水w(Si)控制在0.2%~0.35%,w(S)控制在0.020%~0.030%,炉渣二元碱度在1.22~1.28。根据原燃料和铁水成分变化应及时调整炉渣碱度和镁铝比,以保持炉缸热量充沛,铁水物理热充足,这将有利于低硅冶炼条件下炉况长期稳定顺行[2]。2020全年通才3号高炉炉渣二元碱度累计控制在1.25(见图2),镁铝比控制在0.59,为实现低硅冶炼、确保铁水质量创造了条件。

图2 2020年通才3号高炉炉渣成分

3.3 精细化管理稳定炉况

3.3.1 加强槽下筛分管理

通过加强高炉槽下筛分管理,严格控制入炉原燃料的粉末率,及时清理筛网、控制仓门大小、控制好筛分时间,以确保筛分效果。入炉料含粉率的有效减少,有利于改善料柱透气性,为低硅低硫冶炼条件下的炉况顺行创造了基础。

3.3.2 上下部调剂相结合

选择合理的装料制度,充分发挥上部调剂的灵活性来寻求合理的煤气流分布。通才3号高炉矿批由50 t调整到目前的66 t,煤气利用率由43%~44%提高至46%~48%左右,高炉抗波动能力明显增强。大矿批冶炼确保了较大的焦层厚度,可以降低煤气流的通路阻力,稳定煤气流分布,提高煤气利用率,降低燃料比,有利于低硅冶炼的进行。高炉主要技术经济指标如表3所示。

表3 通才3号高炉主要技术经济指标

确保足够的风速和合理的鼓风动能,可以使初始煤气流合理分布。通才3号高炉2019年中修开炉后,风口小套调整为4个Φ115 mm、20个Φ110 mm的布局,送风面积为0.231 6 m2,实际风速为280 m/s,鼓风动能为125~130 kJ/s。通过打透中心、吹活炉缸、上下部调剂相结合,确保合理的煤气流分布,实现了炉况长期稳定顺行。

3.3.3 加强炉前管理

抓好出铁管理,及时出净渣铁改善顺行,杜绝因出铁导致炉况波动。随着冶炼强度的提高,料柱透气、透液能力下降,若渣铁不能及时排出往往会造成憋风现象。为了有效地解决出铁对炉内操作的影响,严格制定了炉前操作要点,重点强调对铁口的维护,以稳定打泥量,保证铁口深度,避免浅铁口、潮铁口出铁。加强对炉前设备的点检与维护,以降低设备故障率,从而减少由于设备故障对炉前出铁的影响。量化炉外管理,将出铁间隔时间控制在10 min以内,全天铁次14~16次,最大限度减少风量和炉温波动。

3.4 强化设备管理

设备正常运行是高炉正常生产的重要保障。加强设备的点检维护,推行全员参与设备管理,将车间区域内所有设备按照点检标准分类汇总,确定设备包机人,并在现场张贴设备包机牌。要求设备包机负责人、机修及电气点检人员在日常生产中做好专业检查记录,掌握各系统设备运行状况;并填写好相应的记录台帐,对设备的运行及维修状态进行有效管控;最大限度地降低设备故障休风率及慢风率,为低硅低硫冶炼提供保障。

4 结语

1)通才3号高炉2020年全年生铁平均w(Si)为0.32%,w(S)为0.025%,生铁合格率为99.98%。通过提高炉渣碱度、稳定炉况、强化管理等措施,在低硅冶炼条件下,做到低硅不低热,降硅不降质,不仅使高炉生产指标得到了优化,还为炼钢工序提供了高质量铁水,降低了工序能耗。

2)维持炉缸热制度稳定是高炉稳定顺行的必要保障。通过加强原燃料管理,上下部调剂相结合,确保了炉缸工作的均匀活跃,有利于低硅低硫冶炼。

3)炉前出铁是高冶炼强度的重要环节,及时出净渣铁是高炉进行高强度冶炼的重要前提。

4)设备故障率是直接导致高炉产量降低和消耗增加的主要原因,抓好设备管理,减少高炉休风率和慢风率是低硅低硫冶炼的外围基础。