辗钢整体车轮锻轧过程冲孔质量改进

2021-09-28刘华堂白辉东

刘华堂,白辉东

(太原重工轨道交通设备有限公司 山西 太原 030032)

随着铁路交通的发展,车轮作为列车走行部件,其需求量逐年增加。传统的车轮制造方法有铸造法、模锻法、模锻-轧制法[1-2]。太重车轮二线火车轮生产采用模锻-轧制法生产,其完整的热成形工艺如图1所示,包括预成形、成形、轧制、冲孔和压弯,最终获得符合工艺设计尺寸要求的热态车轮毛坯[1]。

图1 车轮制造工艺流程

压弯冲孔是最后一道工序,工序中冲头与热态锻件作用形成的冲孔毛刺及冲孔过程的冲头挂料,直接影响锻轧线的生产效率,也会给后续热处理和车削工序带来安全风险,增加生产成本。冲孔毛刺和冲头挂料主要带来以下问题:

1)冲头挂料时,冲孔提升缸将车轮带起,必须由人工来将车轮脱下,严重影响生产节奏。

2)冲孔毛刺会造成热处理过程中车轮在台车上的放置位置偏离热处理机械手预设的抓料位置,造成车轮在转运过程中掉落,有安全隐患。

3)车轮热处理完成下线时,较长的毛刺会造成车轮在热处理下料架上放置不稳,存在安全隐患。

4)切削加工过程中较大毛刺会造成打刀。

针对以上问题,本文从冲孔工序设备的工作动作、冲头润滑和冷却、冲头结构几方面进行了研究,并结合数值模拟研究了冲孔间隙与冲孔毛刺位置之间的关系,在成形模具设计中对预制孔与冲头的间隙进行了优化,解决了压弯冲孔工序冲头挂料及冲孔毛刺的问题。

1 冲孔间隙与冲孔毛刺位置模拟研究[2]

热态车轮在压弯冲孔前,需在车轮中心两侧预制盲孔(车轮芯料的两侧均预制盲孔),盲孔直径须略大于冲头直径,冲头的运动速度须大于一定的临界值,且冲头与盲孔之间须有合理冲孔间隙。满足这些条件时,冲头才可将芯料顺利冲落。

本文的冲孔模拟实验以A43车轮压弯模拟的实验结果为研究对象,冲头、冲环为恒温刚体,温度设置为200℃,冲芯运动速度70 mm/s,冲环为参考模具。

在金属锻造冲孔的有限元模拟中,材料的分离方式一般有两种,一种是力学准则,另一种是材料的尺寸准则。即,对冲孔时材料发生剧烈变化的区域不断重新细划网格、重新计算材料的变形情况,当某一区域的材料厚度小于特定的设定值时删除相应单元格,实现材料分离断裂的模拟。本文模拟实验选取材料的尺寸准则进行。

轮坯的单元格类型为quads(10),初始网格尺寸7.66 mm,当应变超过0.4或材料厚度小于3 mm时对网格自动重新细化,重新划分的单元格尺寸为2 mm,最小单元格尺寸为1 mm。为减少模拟计算的运算量和运算时间,设定当材料厚度小于2 mm时,删除相应区域的单元格,实现材料分离断裂。

实验主要研究冲孔间隙大小对冲孔毛刺位置的影响,采用3种不同的冲孔间隙,方案A的冲孔间隙δA=2.5 mm,方案B的冲孔间隙δB=5 mm,方案C的冲孔间隙δC=10 mm。车轮冲孔示意图见图2。

图2 车轮冲孔示意图

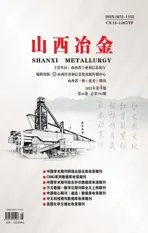

对冲孔过程的模拟结果进行分析发现,不同的冲孔间隙导致冲孔裂纹的产生位置和芯料断裂位置并不相同。冲孔间隙δ增大时,裂纹产生时间提前,裂纹萌生位置距离轮毂外侧面较远,见图3-1、图4-1、图5-1。同时芯料更早断裂分离,芯料分离时毛刺产生的位置距离轮毂外侧面较远,见图3-2、图4-2、图5-2。冲孔芯料分离越早,意味着毛刺不容易露出工件表面,冲孔质量越好。以上3种冲孔间隙的模拟结果表明,随着冲孔间隙的增大,毛刺产生的位置提前,冲孔质量变好。

图3 方案A冲孔模拟结果(δA=2.5 mm)

图4 方案B冲孔模拟结果(δB=5 mm)

图5 方案C冲孔模拟结果(δC=10 mm)

太重车轮生产线在A43车轮生产时,冲孔间隙为2.5 mm时冲孔后产生毛刺,见图6-1。随后依据模拟结论将冲孔间隙变更为10 mm,冲孔后未产生毛刺,见图6-2。以上的模拟实验结果与实际生产情况一致,表明了模拟结果的有效性,即在一定范围内增大冲孔间隙,有利于提高冲孔质量。但过大的间隙意味着更多的车削加工余量,不利于精益生产。生产中结合实际经验及不同的冲孔直径,推荐冲孔间隙为6~10 mm。

图6 A43车轮冲孔实验结果

2 冲头结构改进

将冲头的长度由原来的295 mm改为270 mm,通过改变冲头的长度,保证冲孔时冲孔提升缸提起时冲头能够完全脱离车轮的轮毂孔,由此来解决冲头挂料的问题。如下页图7中A部分所示,冲头长度为295 mm时,冲孔提升缸提起时冲头不能完全脱离车轮的轮毂孔,可能会造成冲头挂轮。冲头改短后,冲孔提升缸提起时冲头能完全脱离车轮的轮毂孔,如下页图7中B部分所示,避免了冲头挂料。

图7 冲头结构优化前后对比图

3 优化设备动作

前期压弯冲孔工序模具冷却、润滑时冲孔缸位于上限位置,冲头只有一小部分露出上压弯模,如下页图8中A所示,不利于冲头的冷却、润滑。更改设备参数后压弯冲孔工作完成,模具润滑、冷却时冲孔缸位于下限位置,冲头的工作面基本上可以完全露出,如图8中B所示,大大改善冲头的冷却、润滑效果,有利于改善冲孔毛刺,并延长冲头使用寿命。

图8 冲头冷却、润滑位置示意图

4 结论

通过优化冲头结构、优化冲孔间隙及改善冲头冷却润滑,解决了冲孔毛刺问题。但生产中冲头较易磨损,冲头磨损后容易产生毛刺,因此生产过程中还要勤于观察,冲头磨损严重或产生毛刺时及时更换冲头。