焦炉车辆自动对位系统的改进

2021-09-28张浩

张 浩

(太原重工股份有限公司技术中心,山西 太原 030024)

焦炉车辆是焦炭生产工艺中的专用设备,用于完成推焦、装煤、熄焦等工艺操作,通过轨道运行于焦炉各炭化室间。长期以来焦炉生产环境恶劣、操作质量落后,车辆的走行定位均以手动操作方式为主。生产过程中经常出现定位不准或重复多次定位的现象,存在安全隐患。近年来随着信息化和智能化技术的快速发展和应用,焦炉机械设备自动化和智能化水平不断提高,焦炉机械成套设备一键操作、无人操作、自动运行逐渐成为焦化机械成套设备发展趋势。自动对位系统是焦炉车辆智能操作系统的核心组成部分。为满足工艺要求,车辆走行控制精度需在5 mm之内,且要求走行过程快速、平稳、准确,同时需克服生产现场高温、灰尘、腐蚀等环境因素。目前国内外普遍应用码盘式自动对位系统。因轨道不平或者雨雪天气影响,码盘式自动对位系统会出现对位失效的情况,需要人工进行干预。

1 硬件组成

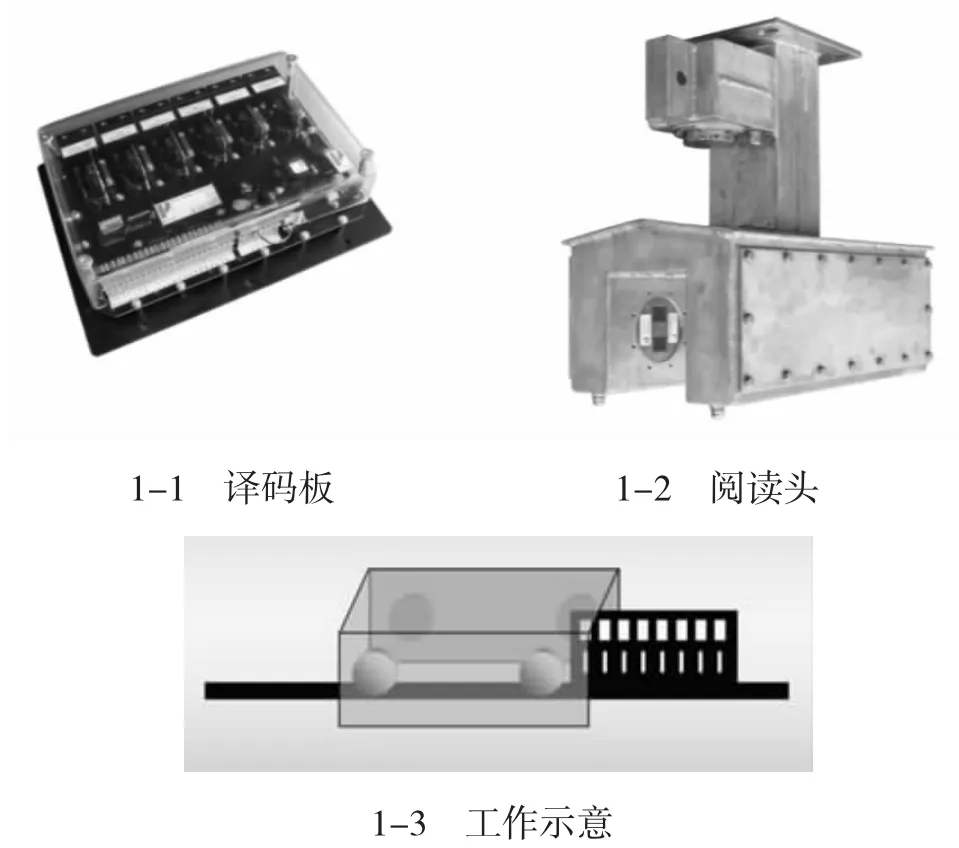

本系统是一种离散位置对位系统,通过读取安装在焦炉端台的下部和炉顶轨道侧面沿着纵向每个炉孔中心处码盘来进行炉号识别及对位。硬件上包括粗定位和精定位2个子系统。粗定位系统主要硬件是安装在从动轮走行电机减速器低速端的增量编码器,用于测量焦炉车辆的实际位移;精定位系统由阅读头、译码板、码盘组成,见图1所示。码盘上打有一套BCD码和时钟方形孔来表示炉号信息。阅读头包括6对光栅,整合在U型保护套内。光栅的光学信号通过光纤传至译码板进行信号处理。当阅读头经过一个码盘时,相应的编码通过光栅被串行读取,然后传输到译码板上。2个子系统依据焦炉车辆不同阶段的控制要求,协同实现自动对位功能。

图1 精定位子系统

2 控制策略

为实现焦炉车辆快速、准确的自动对位功能,必须对走行变频器的速度给定进行策略规划,依据车辆距离目标炉号的远近,将其分为粗定位规划阶段和精定位规划阶段。

2.1 粗定位规划

车辆距目标炉号位置大于350 mm(即码盘宽度)时为粗定位规划阶段。增量式编码器每转固定发出多个脉冲,脉冲通过高速计数器模块记录至PLC中并转换为车辆实际位置(mm)。根据目标炉号剩余距离由算法控制变频器输出值,并实时调整。以正向为例,则最大刹车距离s为:

式中:vmax为车辆最大速度,t为变频器减速时间。

刹车加速度a(为计算简单,加速度取正):

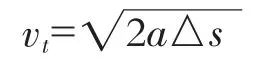

设某时刻车辆到目标位置剩余距离为△s,由物理公式v2=2ax可得此时车辆速度vt:

变频器给定值f为(假设变频器0~50 Hz输出对应0~10 000):

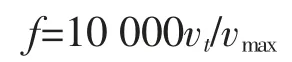

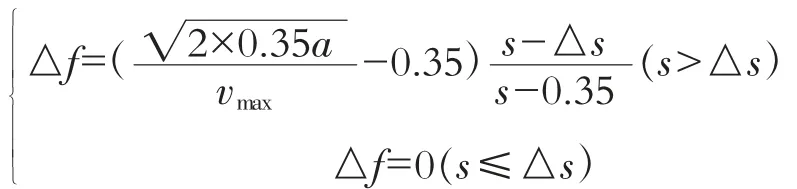

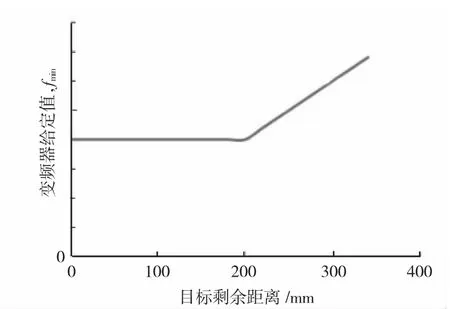

从走行曲线中可以看出,粗定位结束时(距目标位置350 mm)变频器给定较大,不利于精定位对准。因此在此曲线基础上加偏移量,使得初始给定不变,且粗定位结束时变频器给定减少至350 mm,曲线如图3。

图3 增加偏移量后的粗定位规划曲线

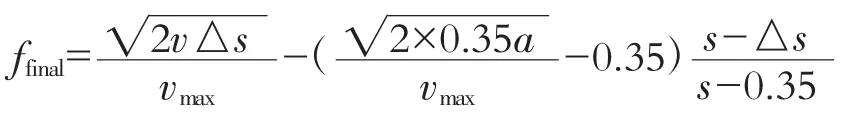

假设偏移量为△f,计算可得

假设最终变频器给定为ffinal,可得

通过粗定位速度规划阶段,车辆快速接近目标炉号位置并平稳降速,为精定位规划阶段车辆准确对位打下坚实基础。

2.2 精定位规划

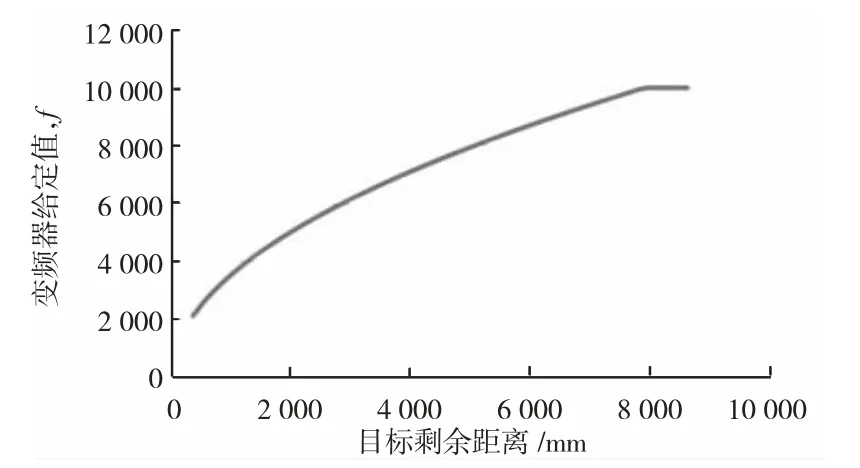

车辆距目标炉号位置大于350 mm(即码盘宽度)时为粗定位规划阶段。同样,根据目标炉号剩余距离由算法控制变频器输出值,并实时调整。当阅读头检测到码盘边缘时触发精定位算法,将剩余目标位置修正为350 mm,消除粗定位阶段长距离运行误差。变频器输出给定以正向为例,假设变频器最小输出为fmin,则

若车辆对位时因轨道不平或雨雪天气等原因造成车辆超过目标炉号位置,即变频器输出为正、距目标炉号位置为负时,则继续让车辆按原方向行进一段距离,然后反方向继续对位直至对准。算法允许车辆反复对位次数为两次,若超出允许值则判断自动对位失败。码盘对准后变频器停止输出。

图4 精定位规划示意曲线

当车辆上的码盘阅读头与目标炉号位置的码盘精准对位后,会将预先存储的该炉号位置数据写入到旋转编码器的位置数据中,对编码器的位置数据进行校正,消除编码器的数据误差。

通过精定位速度规划阶段,车辆准确停至目标炉号位置,并识别码盘上炉号信息,车辆自动对位完成。

3 方案改进

码盘式自动定位系统的应用,减少了对熟练人工操作的依赖,大大提高了系统的生产效率;独立的定位和编码器计数定位的双重定位系统,互为安全校验,减少了人工误操作,避免生产事故的发生;采用粗、精定位双重定位系统可以获得最优化的速度控制曲线,最大限度使机车高速行驶,节省了走行时间。

但由于轨道不平或者雨雪天气影响,车辆走行轮在行进过程中经常出现打滑,颠簸等因素,难免会造成编码器计数偏离实际运行距离,对测量结果形成累计误差,这将大大影响了对位系统的精度和可靠性。误差较大时会造成车辆反复对位、车辆无故停止、车辆冲出目标位等后果,这就需要人工干预,重新校准编码器。为了提高车辆自动运行率,最终实现焦炉车辆无人化操作,下面给出一种改进方案:

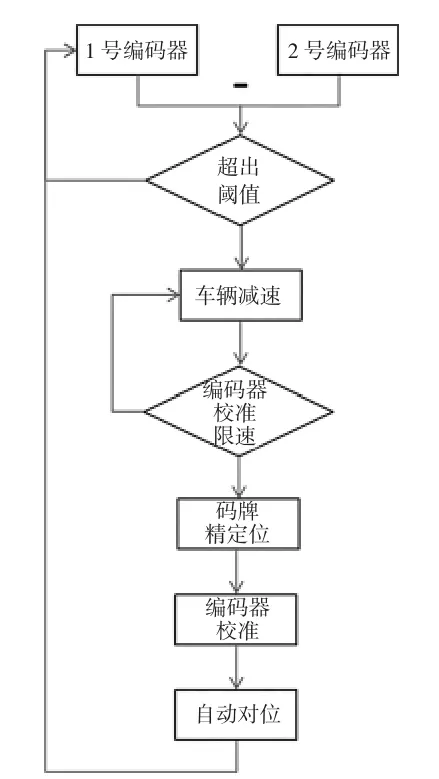

原系统粗定位过程中,依靠安装于从动轮走行电机减速器低速端的一个增量式编码器来获取车辆的实际位置。现将轨道另一侧对角线位置的从动轮上增加一组增量式编码器,与原编码器互为校验。当车辆正常运行时,编码器计数差值较小,以其中一侧编码器为准;当一侧或双侧车轮打滑时,两组编码器计数会发生偏差,超过一定阈值时判断为运行异常。此时,系统将减少变频器给定,将车辆降为低速,按照目标方向寻找最近的码盘对准并进行编码器校准。校准完成后继续自动进行计划炉号的对位,系统流程见图2所示。

图2 粗定位规划曲线

图5 改进方案流程图

4 结语

码盘式自动对位系统可快速、平稳、准确的实现焦炉车辆自动走行、自动定位功能。通过对该系统的改进,可有效减低因轨道不平或者雨雪天气影响造成的走行中断,减少人工干预,提高自动化运行率,最终可实现焦炉车辆无人化操作。目前该系统已经在国内某钢厂7 m焦炉设备上成功应用。