煤矿自动化采煤工艺应用研究

2021-09-28郭海军

郭海军

(霍州煤电集团安监局五人小组,山西 霍州 031400)

随着科技的进步,煤矿井下也将逐渐实现智能化采煤,智能化采煤可以最大程度上减少工作面的作业人数、减轻职工的劳动强度和保证安全生产,本文主要对智能化采煤工艺做研究。

1 回采工艺

根据某矿采煤工作面所在采区煤层赋存情况及采区已回采工作面的成功经验,该工作面采用后退式单一走向长壁采煤法,综合智能机械化开采,一次采全高。自然垮落法处理采空区。

2 工艺流程

主要工艺流程:收液压支架伸缩梁及护帮板(端头架)→双滚筒采煤机割煤、装煤→可弯曲刮板输送机装煤、运煤→液压支架支护顶板(移架)→推移刮板输送机(清扫浮煤)→推移转载机→循环端头→采空区处理→50m两次防突验证。

3 工艺方式及要求

3.1 割煤方式

采用双滚筒采煤机(MG 300/700-AWD)单向割煤方式,前滚筒割顶煤,后滚筒割底煤,进刀长度30~35 m,往返一次为两个循环,循环进度0.8 m。

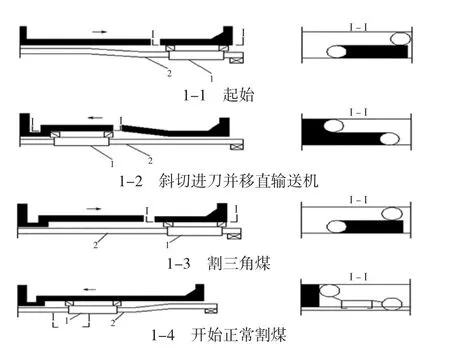

3.2 进刀方式

割煤采用机头、机尾双向斜切进刀割三角煤法,进刀距离30~35 m。即采煤机在机头(机尾)沿工作面输送机弯曲段向机尾(机头)牵引进刀,使采煤机前、后滚筒截深均达到0.8 m后停止牵引,推移刮板输送机,使其成为一条直线,然后调整前、后滚筒,牵引采煤机向机头(机尾)割通三角煤,到机头(机尾)后停止牵引,调整滚筒,牵引采煤机向机尾(机头)正常割煤(见图1)。

图1 综采工作面(采煤机)进刀示意图

3.3 装煤和运煤方式

由采煤机双滚筒落煤,滚筒的螺旋叶片配合刮板输送机铲煤板的移动进行装煤。

3.4 液压支架支护顶板(移架)

工作面顶板支护:工作面采用ZY 6000/11/24D型掩护式支架153架和ZYG 6000/15/35D型掩护式支架2架,共155架支架支护顶板。

1)液压支架支护顶板采用岗位工就地操作电液控控制器顺序移架。

2)移架方式。滞后采煤机3~5 m跟机移架,移架步距0.8 m,采用及时支护方式,先移架后推移刮板输送机。

3)当工作面底板不平、架脚钻底时,合理使用支架抬脚油缸进行移架。

4)移架顺序及要求。降架→移架(收支架伸缩梁)→升架→伸出支架伸缩梁。采煤机割煤时,首先将采煤机前滚筒前方相邻两架支架的伸缩梁收回,并随着采煤机的割煤逐架收回,工作面追机进行移架作业。采煤机开始割煤后,距后滚筒1 m左右及时伸出支架伸缩梁,距采煤机后滚筒3~5 m即可开始将支架降架前移,移架时必须保证相邻支架的推移千斤顶处于供液状态,移架到位后及时伸出支架伸缩梁。移架操作时,先降架使顶梁距离顶板不超过200 mm即可移架。降架要缓慢,移架要一次到位,升架要及时,升架到顶梁接顶后保证支架初撑力达到24 MPa以上。待采煤机在两端头反刀后,先循环端头支护再拉移端头支架。

3.5 推移刮板输送机(清扫浮煤)

1)推移刮板输送机采用岗位工就地操作电液控控制器的方式顺序推溜。

2)推移刮板输送机与采煤机应保持8~15m距离,弯曲段不小于15m,刮板输送机成一条直线。

3)推移输送机机头、机尾时,必须清理干净浮煤、浮矸,及时拉移支架,待推移完机头和机尾后,然后方可进行其他作业。

4)待工作面刮板输送机机头推移到位后,利用转载机自移装置将其向前推移一个循环,保证自移后转载机机尾与刮板输送机机头搭接合理,流煤畅通。

5)浮煤每个循环清扫一次,推移刮板输送机后,由清煤工逐架将浮煤清理至工作面刮板输送机内;清煤时,清煤工站在支架与工作面刮板输送机挡煤板之间,与采煤机后滚筒的距离不小于30 m,且要随时观察煤帮和支架接顶及架间活矸情况,以防煤体片帮和架间掉渣伤人。

3.6 转载机推移

1)转载机推移采用岗位工就地操作电液控控制器通过5ZY自移装置进行推移。

2)推移转载机时,由一名端头支护工观察机尾,另外一名端头支护工操作电液控,转载机司机观察机头。操作过程缓慢进行,发现问题立即停止操作,并及时处理。

3)推移流程:抬高转载机机身;推移转载机前移一个步距;使转载机落地,并把导轨抬起;拉移导轨向前移动一个步距;把导轨落地,恢复到原位,准备进行下一个循环。

4)推移转载机到位后,操作人员或机尾观察人员确定转载机机尾与刮板输送机机头搭接合理,出煤畅通。否则立即进行处理。

3.7 拉移超前支架

1)超前支架拉移采用岗位工就地操作电液控方式进行。

2)拉移支架时,至少由两人完成。一人在超前支架处操作电液控制器,一人负责在安全地点观察支架动作情况,严禁所移支架内及两侧站立人员。

3)工作面(机头、机尾)推进两个循环,两巷超前支架拉移一次(两个步距),拉移步距为800 mm。超前支架前4组可提前半个循环拉移,最后一组在煤机距两端头15个支架时进行拉移。拉移时按照由外向里顺序进行,同组支架先拉移一侧,再拉移另一侧支架,迈步进行。一组完成后拉移下一组。

4)支架前移时,先把护壁板收回。操作支架前、后立柱同时迅速降下,当支架脱离顶板50 mm左右时,进行移架。移架时,立柱降下高度一般最大不超过200 mm,且根据巷道内顶板凹凸程度适当调整。

5)伸缩梁伸出时不能当顶梁使用。在支架前方底板有大块冒落矸石或煤块,或支架前方底板凹凸太深等情况时。端头支护工应提前移开煤块或矸石,垫木移架或采取其它方法处理后方可进行移架操作。移架后保证支架与底板垂直。

6)移架时如操作人员发现阻力过大,应迅速查明原因,并采取相应措施,严禁强拉硬拽、野蛮操作。

基于PSCAD/EMTDC电磁暂态仿真平台,建立了电力系统模型,分别对电力系统输电线路发生三相短路以及误同期合闸进行了仿真计算,并分析了三相短路和误同期合闸对电力系统的影响.该研究为电气设备的选型、线路保护配置确定提供了理论依据,对电网初期设计和后期启动调试具有重要参考价值.

7)升柱时,确保动作支架前后立柱同时进行升柱。根据顶板是否容易破碎等情况选择合理的初撑力,以免破坏顶板。

8)当支架移动不慎偏移路线时,在首架下次前移时使用防倒千斤顶进行调整到合理位置。

3.8 采空区处理方法(自然垮落法)

4 地面及顺槽集控中心远程控制技术

4.1 割煤方式

集控中心操作人员通过“自动化”模式“一键”启动工作面MG 300/700-AWD型双滚筒采煤机双向自动记忆割煤。

4.2 进刀方式

割煤采用机头、机尾双向斜切进刀割三角煤法。集控中心操作人员通过工作面视频监控及定位传感器位置显示,观察采煤机进刀情况。如发现采煤机未按设定截割方式作业,或其他特殊情况,集控中心操作人员立即停机闭锁“自动化”操作系统,查找原因处理问题。

4.3 装煤、运煤方式

由采煤机双滚筒落煤,滚筒的螺旋叶片配合刮板输送机铲煤板的移动进行装煤。

4.4 液压支架支护顶板(移架)

4.4.1 工作面顶板支护

工作面采用ZY 6000/11/24D型掩护式支架153架支护顶板,运巷端头使用一架ZYG 6000/15/35D掩护式支架。

1)集控中心操作人员通过“自动化”模式“一键”启动液压支架跟机顺序移架支护顶板。

2)移架方式。通过集控中心支架操作台设置初始跟机动作支架滞后采煤机后滚筒3~5m跟机移架,移架步距0.8 m,采用及时支护方式,先移架后推移刮板输送机。

3)当工作面底板不平、架脚钻底时,集控中心操作人员通过远程控制单架抬脚进行移架。

4)移架顺序及要求(同上)。集控中心操作人员通过工作面视频监控及支架传感器显示,发现工作面有漏架,初撑力自动补压后仍不足等情况时,集控中心操作人员通过远程控制单架进行补拉或补压。

4.5 推移刮板输送机(清扫浮煤)

1)推移刮板输送机采用“自动化”模式“一键”启动液压支架跟机顺序推溜。

2)通过集控中心支架操作台设置初始跟机推溜支架滞后采煤机后滚筒8~15 m距离,弯曲段不小于15 m,刮板输送机成一条直线。

3)推移输送机机头、机尾时,必须清理干净浮煤、浮矸,及时拉移支架,待推移完机头和机尾后,然后方可进行其他作业。

4)待工作面刮板输送机机头推移到位后,利用转载机自移装置将其向前推移一个循环,保证自移后转载机机尾与刮板输送机机头搭接合理,流煤畅通。

5)每班生产结束后,闭锁“自动化”操作模式,由清煤工进入工作面进行清扫浮煤;清煤时,清煤工站在支架与工作面刮板输送机挡煤板之间,闭锁作业地点前后3个支架,防止电液控系统误动作伤人,且要随时观察煤帮和支架接顶及架间活矸情况,以防煤体片帮和架间掉渣伤人。

4.6 转载机推移、拉移超前支架

与岗位工就地操作模式相同。

4.7 采空区处理方法

自然垮落法。

5 结语

近年来虽然煤矿安全生产形势有了一个很好的转变,但煤矿的安全事故还是时有发生,自动化开采能够最大程度的减少井下各作业地点的人数,最大程度的减少因为人的不安全行为造成的安全事故,自动化控制系统能够正真实现煤矿的安全生产。