压裂用快速插拔井口系统研究进展

2021-09-28白明伟车昊阳王德贵

白明伟,车昊阳,王德贵

(1.中国石油集团川庆钻探工程有限公司 长庆井下技术作业公司,西安 710018;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002 )

近年来,国家持续加大非常规油气资源的勘探开发力度,四川页岩气、长庆致密油气、新疆玛湖致密油等重点开发区域建产规模逐年增大,压裂作业大幅增加。为提高作业效率,降低作业成本,工厂化压裂逐渐成为主流的作业模式。丛式水平井组合工厂化压裂模式是增产改造的主要方式和降本增效的重要手段[1-4]。在工厂化压裂作业过程中,由于施工规模的限制,需要采用多条76.2 mm(3寸),或101.6 mm(4寸)的压裂管路并联,满足大排量施工的要求。目前,施工排量已经达到20 m3/min。1个常规压裂井场大约需要100个高压管件及其连接接头,繁杂的管路布置会增加施工周期,还带来更多的管线刺漏风险。现有的管汇连接方式基本都是由壬连接,在组装和拆卸过程中,需要众多操作人员肩扛、手抬、锤击、交叉作业,劳动强度大,效率低,风险高。

目前,我国的射孔、压裂井口换装时效较低,影响现场作业总体时效,与北美地区差距较大[5-7]。平台井工厂化压裂作业时,为保证人员安全,某口井在压裂时,相邻井不允许换装射孔作业井口防喷装置。井口电缆防喷系统安装繁琐,涉及高空高压作业,劳动强度大,危险系数高,作业时间长。射孔井口防喷装置急需升级,实现无人化远程操作井口换装,在压裂的同时完成同平台相邻井射孔作业,实现压裂射孔无缝衔接,提高工厂化压裂总体时效[8]。

针对压裂、射孔施工作业中劳动强度大、连接效率低等问题,国外Halliburton、FORUM、FHE、NOV等公司开发了压裂用快速插拔井口系统,高压管线和由壬连接数量大幅减少,实现了压裂、射孔作业的无缝衔接。为了缩短与国外压裂用快速插拔井口系统的技术差距,有必要深入研究国外几家著名公司的产品结构特点,为国内研发同类产品提供参考。

1 快速插拔井口系统简介

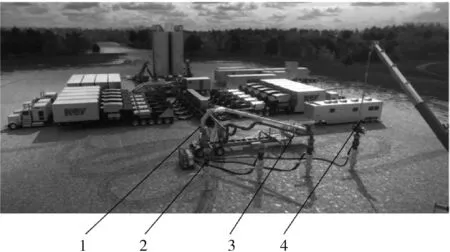

快速插拔井口系统由快速插拔井口装置和大通径单通道活动管汇车(撬)组成,可在压裂、射孔作业时与井口快速插拔,如图1所示。快速插拔井口装置安装在井口最上方,它是1种高度集成的机械、液压一体化装置。施工人员在远离井口的控制柜前,通过操作控制面板来实现防喷管插入端,或压裂管汇插入端与井口装置的连接和释放,插入后能快速试压。大通径单通道活动管汇车(撬)是压裂液进入井口的最后通道,一般由底盘车(撬)、折臂吊机、大通径活动弯头、大通径直管等组成。在多井口压裂作业时,大通径单通道管路在倒换井口时,用吊机吊装,使管路插拔公头与插拔主体进行对接,通过液控系统进行远程锁紧或解锁。吊机带动活动管汇随吊机一起运动,活动接头可为管汇提供自由度,在与井口对接时可调整角度、方向和与井口远近距离。

射孔作业时,防喷管插入端和井口远程自动对接、自动释放,并能快速试压和自动投球,替代了传统的人工连接防喷管和井口装置。压裂作业时,压裂管汇插入端与井口远程自动对接,压裂管汇入口端与压裂车管汇相连。在预先布置井场时,现场人员只用对接压裂管汇车(撬)入口端接口,降低了劳动强度,提高了井场布置效率,降低了安全隐患。整个操作都可以远程控制完成,操作人员不用在高压区域进行高空作业,降低了施工风险,减少操作人员的劳动强度。

1-大通径单通道活动管汇车;2-快速插拔井口装置;3-压裂作业井口;4-射孔作业井口。图1 快速插拔井口系统

2 国外典型产品技术现状

Halliburton、FHE、FORUM、NOV等公司均在开发压裂用快速插拔井口系统,其产品已经在油田应用。

2.1 Halliburton公司压裂用快速插拔井口系统

Halliburton公司是最早研制出压裂用快速插拔井口系统的公司,其开发的ExpressKinectTMWellhead Connection Unit压裂用快速插拔井口系统主要由井口快速拔插装置(ExpressKinect)、大通径多自由度管汇车组成[9],配套1台F275型折臂吊机。大通径多自由度管汇车入口端和出口端均配置1套井口快速拔插装置,入口端与压裂车汇总后的管汇撬相连,出口端与压裂井口相连,如图2所示。在井口高度为4.6~6.1 m,井间距5 m时,其作业半径最大可以覆盖3口井。

图2 ExpressKinectTM压裂用快速插拔井口系统

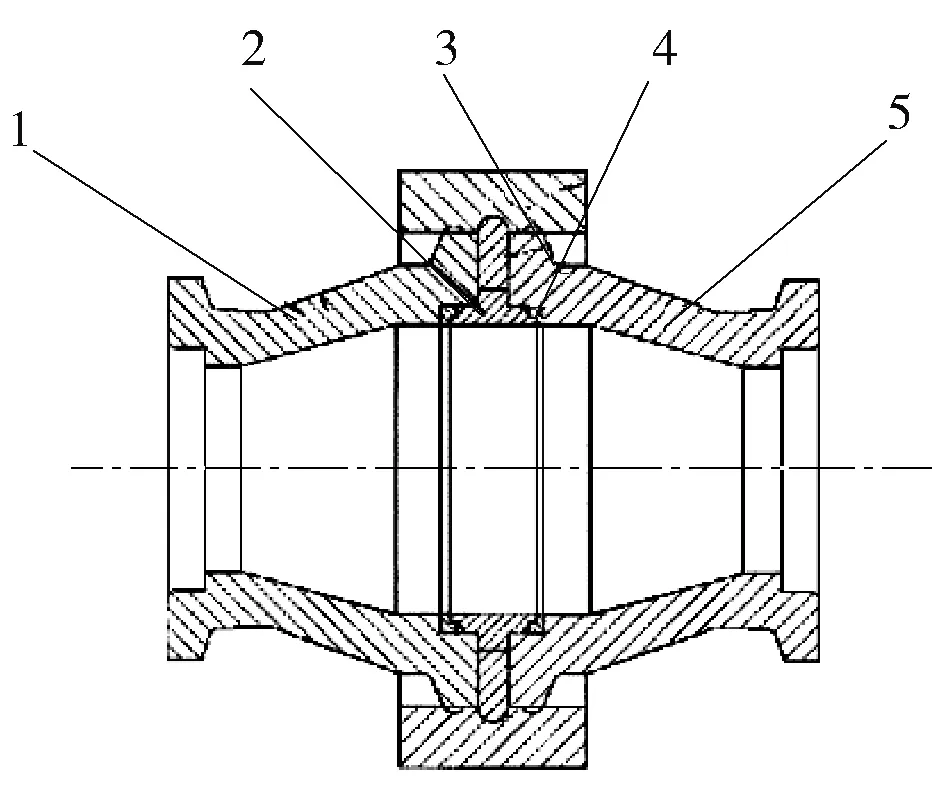

大通径多自由度管汇车入口端管汇总成和出口端管汇总成均由5个旋转活动接头组成,具有5个旋转自由度,旋转活动接头采用“T”型滑动轴承结构,摒弃了传统活动接头的弹道结构,使其具有较小的外径、较大的承载能力。如图3所示。多自由度管汇与吊车是分离的,也可使用现场吊车,降低使用成本。

1-左侧管道;2-“T”型轴承;3-夹持机构;4-密封;5-右侧管道。图3 旋转活动接头

2017年开发成功以来,已经在北美地区大规模使用。具有成本低、现场布置灵活等特点,减少了85%的高压管线,减少了75%的由壬连接,在工厂化压裂时井口切换时间可以控制在5 min之内。整套系统工作压力103.41 MPa(15 000 psi),流量15.9 m3/min,通径130 mm(5英寸)。

2.2 FHE公司压裂用快速插拔井口系统

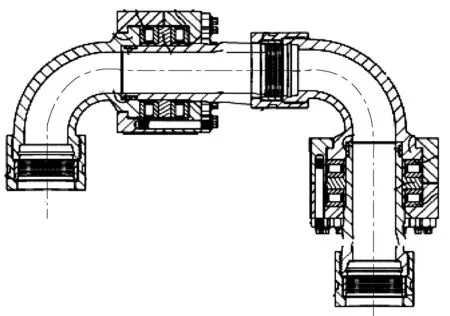

美国FHE公司开发了FracLock压裂用井口快速插拔系统[10],其采用类似混凝土泵车结构,压裂管线被布置在1个定制的臂架上,臂架上安装有传感器和液压马达,可以保持插头插入时始终保持垂直状态,如图4所示。其具有位置记忆功能,可记录12个位置,最大作业半径12 m。在第1次使用后,可实现自动对位,一键式井口对接。压裂管线上配置有5个旋转接头,旋转接头采用圆柱推力轴承结构,如图5所示,使压裂管线可以随臂架一起运动。压裂管线90°转弯处采用流线型结构,可降低管线冲蚀,提高管线寿命。该公司开发了51.71 MPa(7 500 psi)和103.41 MPa(15 000 psi)2种规格的RIG LOCK快速插拔井口装置。控制系统采用1控3,或1控4的模式,即1套控制系统同时控制3或4套插拔装置机械本体。整套系统工作压力可达103.41 MPa(15 000 psi),流量20.67 m3/min,内径177.8 mm(7 英寸)。

图4 FracLock快速插拔井口系统

图5 活动弯头

2.3 FORUM公司压裂用快速插拔井口系统

美国FORUM公司开发了FracKing ConnectTM压裂用快速插拔井口系统[11],系统由车载式高压软管系统和HLA 15K快速插拔装置组成,如图6所示。车载式高压软管系统包括1个定制的起重机和高压软管。Forum的快速插拔井口系统,多井共用单根高压管线,减少所需的旋转连接高达94%,设计简单。与常规产品相比,复杂性显著降低,它结合了软管的灵活性和大通径的优点,减少了连接点,简化了管线连接。它采用的由壬和法兰连接更少,泄漏点也更少。系统工作压力可达103.41 MPa(15 000 psi),流量20.67 m3/min,内径125.4 mm(6 英寸)。

图6是典型的全井场高压软管压裂井场管线布局,由于高压软管折弯半径较大,插入端需要增加配重以保持插入公头保持竖直状态。为方便压裂车与管汇撬之间、管汇撬与插拔井口系统管线之间连接,高压软管末端配备标准由壬或API 法兰端接头,并带有可旋转活动接头,易于拆卸和更换主要部件。

图6 FracKing ConnectTM系统

HLA系列快速插拔井口装置配置有自动投球器,自动升降液帽功能。可远程操作,比传统作业模式节省30%~40%时间,现场维修时间只需15 min。

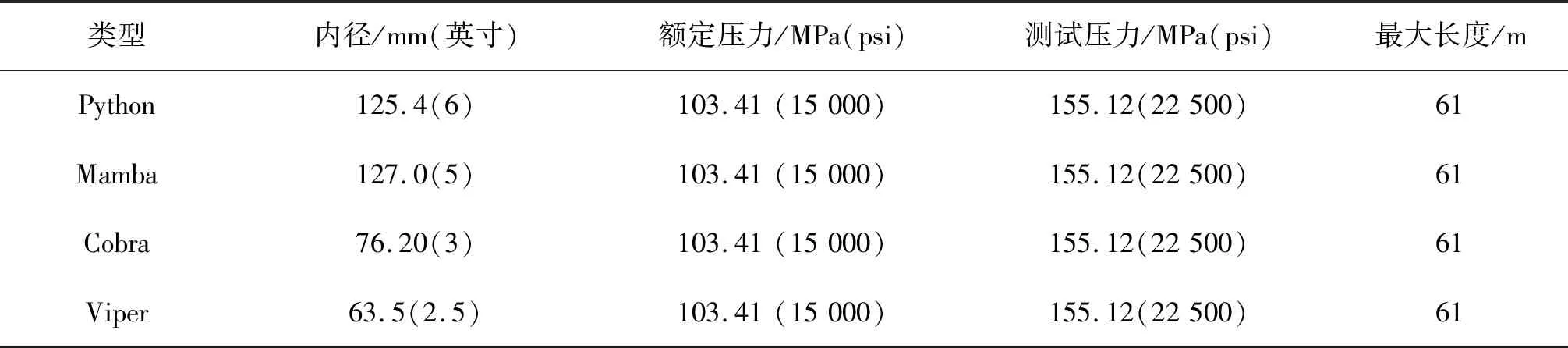

该公司开发了Serpent SeriesTM系列高压软管,如图7所示,技术参数如表1所示。

图7 Serpent SeriesTM系列高压软管外形

表1 Serpent SeriesTM系列高压软管技术参数

2.4 NOV公司压裂用快速插拔井口系统

NOV公司开发了The FracMaxx and Big Bore QuickLatch System压裂用井口快速插拔系统[12],由The FracMaxx大通径管汇拖车和quicklatchTM压裂用井口快速插拔装置组成,如图8所示。The FracMaxx大通径管汇采用拖车模块运输,配套有随车吊机,单通道大通径管汇系统额定工作压力103.41 MPa(15 000 psi),流量21.46 m3/min,内径203.2 mm(8 英寸),是目前行业通径最大的快速插拔井口系统,作业半径可以覆盖4个井口。插入公头带平衡装置,可以自动调节插入公头的状态,使其始终保持垂直。通过遥控器远程遥控操作随车吊机即可完成管汇与井口之间的插拔连接。入口端在压裂时可以用随车吊机将其放置在地面上,可以根据需要配置羊角头或单通道法兰。

图8 NOV公司的快速插拔井口系统

大通径管汇旋转活动接头采用类似Halliburton滑动轴承结构,如图9所示。旋转活动接头采用“工”型低摩擦轴承和夹持结构,采用防挤出高压密封,保证密封的寿命,接头在没有内压或工具辅助状态下可以灵活旋转。配套有专用密封更换工具,密封损坏时,可以最大限度地减少停机时间,并且允许密封在外面更换,而不需要从系统中拆卸管道。由于所有的配件没有焊接或螺纹部位,使活动弯头结构紧凑、耐冲蚀能力强。

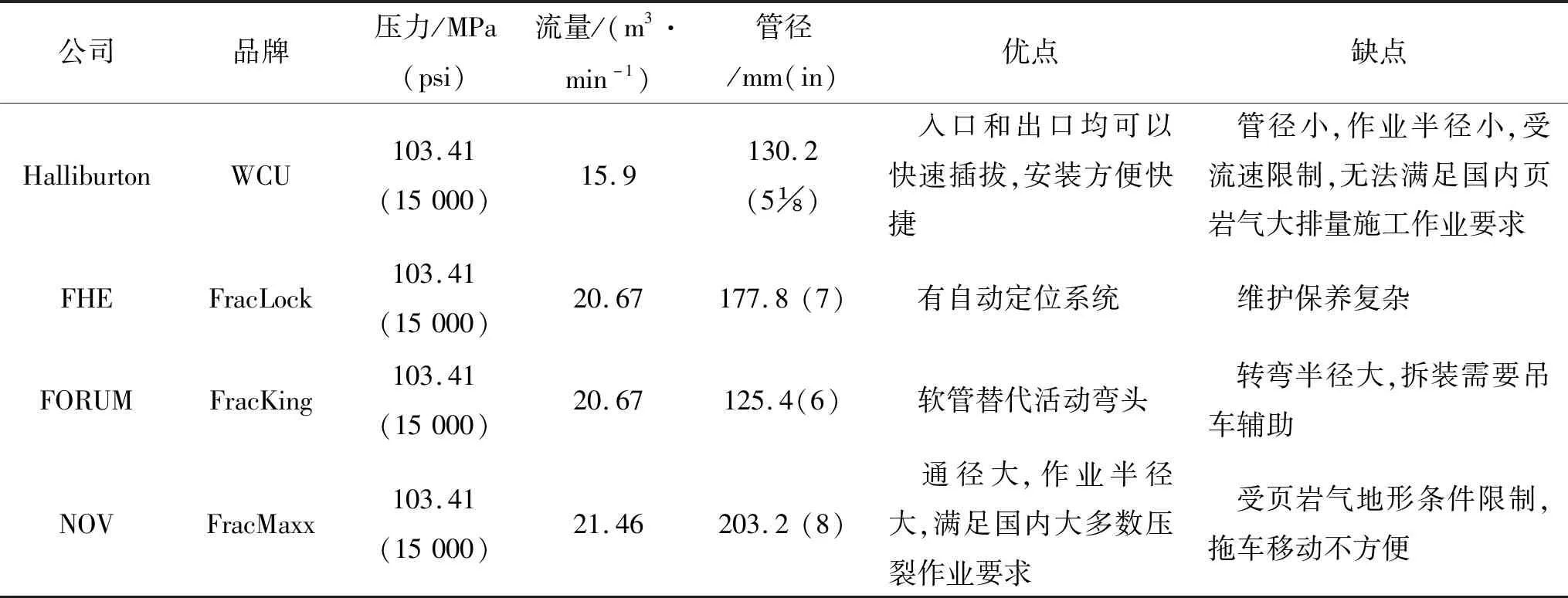

2.5 典型产品优缺点(如表2所示)

1-左侧管道;2-“工”型轴承;3-右侧管道;4-密封;5-夹持机构。图9 NOV公司的旋转活动接头

表2 压裂用快速插拔井口系统典型产品比较

3 关键技术

3.1 井口快速插拔装置

井口快速插拔装置是一种高度集成化的机械、液压一体化装置,主要由机械本体和控制系统组成,1套控制系统可完成3~4口井作业,高可靠性锁紧和解锁机构、高压高寿命密封结构是其关键技术。现有产品主要有4种结构:

1) 竖直液缸带动凸轮式旋转锁块压紧。

2) 水平液缸推动锁块锁紧。

3) 锁块在活塞外筒的推动下水平移动,锁紧主体。

4) 锁紧装置在活塞外筒的推动下(像手一样)锁紧主体。

除此之外,该装置应采用模块化设计,控制系统逻辑互锁,防止误操作。配备远程自动投球器,具有插拔位置指示功能。采用双重安全设计,保证连接可靠。具有远程快速试压功能。

3.2 大通径活动弯头

大通径活动弯头需要克服灵活转动和高压密封这一矛盾问题。常规103.41 MPa(15 000 psi)活动弯头,目前国内只能做到101.6 mm(4 英寸)通径,而国外目前已经研制出130.2 mm(5英寸),甚至203.2 mm(8 英寸)通径产品。通径增大以后,管线轴向载荷急剧增加,需要设计特殊结构接头来承受内压力和活塞的轴向力。传统弹道结构已经不适合127 mm(5 英寸)以上的大尺寸管汇,主要原因是摩擦阻力显著增大,转动非常困难。国外普遍采用滑动轴承结构来增加轴承的承载能力,采用流线型设计,以减少管汇内冲蚀。103.41 MPa (15 000 psi)、130.2 mm(5英寸)以上通径活动弯头目前无法进行国外配套,只能进行自主研发。

3.3 大通径活动管汇系统

大通径多自由度管汇插拔作业时,受井场布局和井口位置影响较大,国内井场普遍存在井场面积小,井间距大的现象。另外,放喷管线和井口地坑及护栏等要求大通径管汇车离开井口有一定的距离。这些限制因素要求大通径活动管汇系统作业半径大,运输时整体尺寸小。大通径活动弯头在吊机辅助作用下虽然能够转动,但摩擦阻力仍然很大,起吊时,如何保持管汇终端的插头一直保持竖直状态是一难题,可以通过增加配重、安装平衡装置等措施来解决。为了达到较远的作业半径,较小的运输尺寸,国外目前普遍采用2段折叠式管汇,例如国民油井公司和哈里伯顿公司,这种管汇布局方案可以使管汇更容易张开和回收。另外,管汇悬空还需解决高压管线抖动的问题。

4 结论

1) 压裂用快速插拔井口系统在提高压裂作业时效,减少高压管线使用数量、减少连接管线劳动强度,提高现场标准化、设备自动化程度,避免人员进入高压区倒换闸门,提高安全性方面有巨大优势。随着压裂施工的压力和排量不断增高,以及压裂装备自动化的迫切需求,对压裂用快速插拔井口系统的需求越来越高[13-15]。

2) 国外井口快速插拔装置具有带压锁定功能,防止带压情况下意外解锁,安全性高,具有双重位置指示功能,机械本体和面板均能进行位置指示,确保插拔到位。插拔部位密封寿命长,更换周期长。

3) 大通径活动弯管需要采用流线设计,在满足大通径、耐高压、转动灵活的同时,外径尺寸需要紧凑设计,以降低整体质量。流线型设计,可以提高管道的耐冲蚀能力,使排量更大,管道磨损少,寿命长。需采用防松脱连接设计,防止管线旋转、振动而引起管线泄漏。

4) 自带吊机,可以节省现场安装空间,降低后期使用成本,使管线伸展、缩回更加便捷,并降低作业时间和劳动强度。

5) 国外产品的管内平均流速普遍高于国内行业标准规定的12.2 m/s[16]的平均流速。引进国外设备进入国内后,最大流量可能要降级使用。

6) 相比国外压裂用快速插拔井口系统,国内研究起步较晚,进口国外设备价格昂贵,无法大量应用,国内发展空间很大。目前,国外还未研制出137.88 MPa(20 000 psi)、130.2(5英寸)以上通径活动弯头。随着国内深层页岩气开发,177.8 mm(7 英寸)以上通径、137.88 MPa(20 000 psi)压力、操作自动化、一键定位是未来压裂用快速插拔井口系统的发展方向。