新型微发泡气体注射器注气过程可视化研究

2021-09-27乔林军信春玲何亚东翟玉娇闫宝瑞

乔林军,信春玲,何亚东,翟玉娇,闫宝瑞∗

(北京化工大学机电工程学院,北京 100029)

0 前言

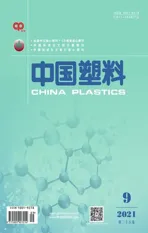

气体注射器是微发泡过程中将超临界稳定注入到机筒中的关键装置[1],市场普遍使用的是美国Trexel公司研制的微发泡气体注射器,这种气体注射器价格昂贵,结构复杂[2],在每一次注气时需要另一低压气路进入气动缸,将针阀推向气孔座,才能将气体注射器打开[3]。而本文研究的新型气体注射器结构简单,无需主动启闭控制装置,气体注射器安装气体压力传感器[4],可实时检测实际注入熔体中的压力值,且不易损坏[5]。新型气体注射器的原理如图1所示。

图1 新型气体注射器的原理示意图Fig.1 Schematic diagram of the new gas injector principle

当超临界气体从进气口进入到气体注射器时[6],若气体注射器内气体压力值高于外界熔体压力与弹簧弹力的合力,气体注射器的出气口才能打开,并且可通过阀杆上的螺母调节弹簧的弹力,从而调节注气过程中打开出气口气压与外界熔压的压力差[7]。当气源处不向气体注射器提供超临界气体时,弹簧回复原状[8],同时外界熔体压力高于气体注射器内压力,也会促使气体注射器关闭。而出气口采用锥形面结构,既可以密封[9],也可以防止熔体进入到气体注射器中[10]。

1 实验部分

1.1 微发泡注塑注气系统原理

微发泡注塑过程中注气系统的原理如图2所示,氮气源在增压系统的作用下增压,然后通过调压稳压系统的减压和稳压为注气系统提供稳定的注气压力[11],气动速断阀作为注气系统的控制开关来控制气源与气体注射器之间的开启和关闭,同时气体注射器前端安装了一个限流元件来控制注气流量。图3为限流元件示意图,锥形面引导气体通过限流元件通孔,后文以锥形截面大径D表示限流元件孔径。整个注气系统安装多个气体压力传感器对气路压力进行检测。

图2 微发泡注塑注气系统示意图Fig.2 Schematic diagram of micro-foam injection molding gas injection system

图3 限流元件示意图Fig.3 Schematic diagram of the current limiting element

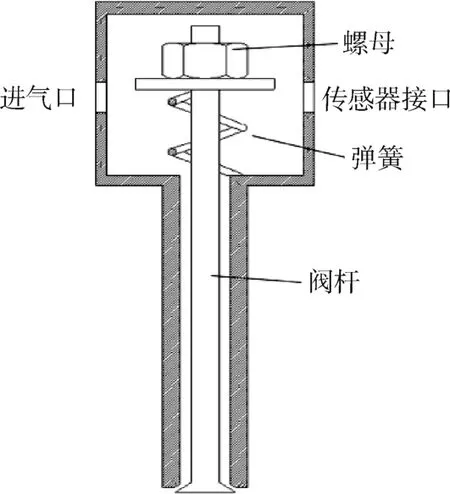

1.2 可视化装置

为了更清楚的研究注气过程中的注气现象,本文研究采用可视化的研究方法[12]。本次可视化实验用到的可视化设备设计三维模型图如图4所示,内部容积为304 mL,可视化装置底部设计和注塑机机筒相同的孔用于和气体注射器进行配合,并且在可视化装置的前端面和后端面各自设计一个透视窗口,前端面的窗口用于高速摄像机拍摄注气状态,后端面窗口用于照明灯为摄像机工作提供足够的亮度。同时在可视化装置的侧面设计3个1/4 NPT孔,用于安装气体压力传感器,1个M14孔用于安装熔体压力传感器,顶端也设计一个孔用于排气。

图4 视化装置的三维模型Fig.4 3D evice imensional model of visualization

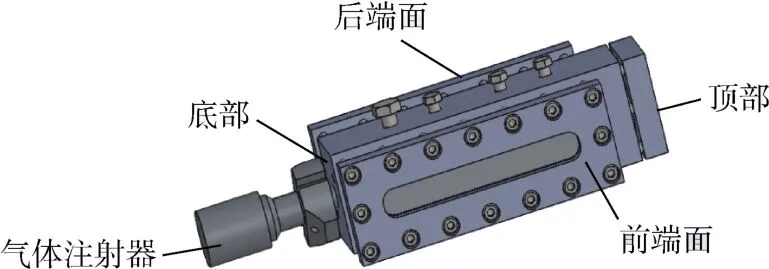

1.3 其他实验装置

数据采集卡,NI数据采集卡(型号为NI6221)配合LabVIEW软件以1 000次/秒的速率采集各个压力传感器的数据,并且通过数字量端口和继电器来控制气动速断阀的启闭,美国国家仪器有限公司;

高速摄像机,英视科技USB3.0工业相机,采集速率为400帧/秒;

微发泡注塑机,SA900/260,宁波海天集团股份有限公司;

整个可视化实验平台如图5所示。

图5 可视化实验平台Fig.5 Visual experiment platform

1.4 注气过程研究

可视化装置内部无水空间140 mL。实验中先向可视化装置内注入气体,然后通过排气管路的背压阀缓慢排气和传感器数值调整实验所需初始水压值[13],初始水压分别设定为1、2、3 MPa,以调压稳压系统之后的气体压力值与初始水压之间的差值为注气压差,注气压差设定为1、1.5、2 MPa,注气时间为8 s。分析注气状态和同一条件下不同时段的气泡状态和瞬时流量曲线,以及各影响因素对注气量、后续注气量的影响。并将新型气体注射器用于微发泡实验验证该装置的实用性[14]。

2 结果与讨论

2.1 高速摄像机录像数据分析

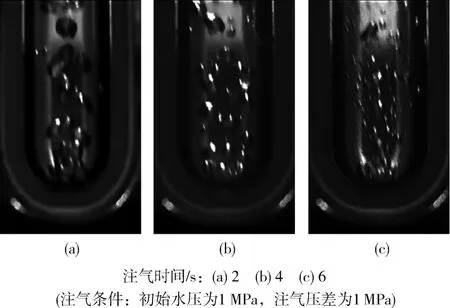

对高速摄像机拍摄的录像截取不同时刻的气泡状态进行对比,分别截取同一注气条件2、4、6 s的高速录像进行分析,如图6所示

图6 注气开始后不同时刻的高速图像截图Fig.6 High-speed images at different time after the start of gas injection

从高速摄像机录像截取的图片可以看出,气体从气体注射器注入到可视化装置中时气泡呈现分散状态,这是由于气体注射器的出口为环形结构,气体进入到可视化装置中时被该结构切割成分散的小气泡,若用于微发泡注塑将更有利于熔体与气体的分散混合。对比图6中同一注气条件下,2、4、6 s的录像截图可以看出,随着时间的推移,气泡大小由大变小,这是因为一方面是因为支架式气体注射器打开的动力为气体注射器内的压力与可视化装置中水压之间的压力差越大,气体注射器内弹簧的弹性变形越大,气体注射器开口打开的口径越大,注气量就会增大,可视化装置为封闭装置,随着注气过程的进行,可视化装置中水压越来越高,气体注射器内外压力差减小,导致气泡越来越小,另一方面是因为压力差大的时候气泡在水中上升的速率较快,多个气泡之间合并形成较大的气泡。

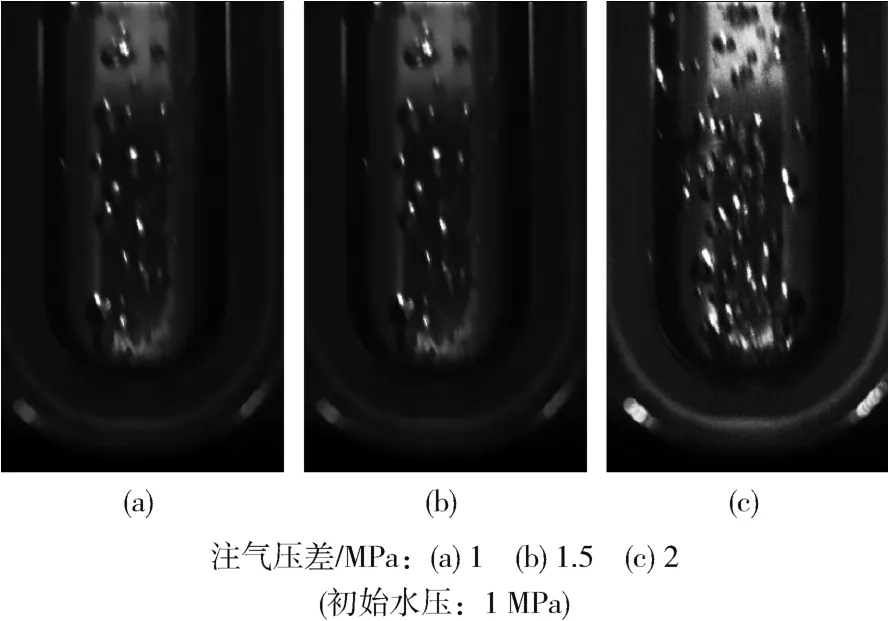

除此之外,注气系统在注气结束速断阀关闭之后仍会有少量的气体进入到可视化装置中,如图7所示.可以看出,在注气过程中,速断阀关闭3 s后,图7(b)和(c)中仍有气体进入到可视化装置中,这是因为气体注射器内部存在少许空间,速断阀关闭后,气体注射器内气压值仍高于可视化装置内压力,所以会继续向可视化装置中进行注气,直到气体注射器内外的压力差为0时注气才会停止。并且注气压差越大,速断阀关闭之后进入到可视化装置中的注气量(后文称后续注气量)也越大,这是因为压差越大速断阀关闭时,气体注射器内外压力差越大,注气量也就越大。

图7 注气结束3 s时的高速图像截图Fig.7 High-speed image 3 s after gas injection

2.2 注气流量数据分析

注气流量计算采用PVT方程计算,注气过程中可视化装置是密闭的,而且氮气不溶于水,根据实时采集的压力传感器数据计算装置内实时氮气的质量,传感器采集速率为1 000次/秒,如式(1)~(2)所示:

由式(1)和(2)可得式(3):

式中P——实验中可视化装置内实时压力值,MPa

V——可视化装置内储存氮气空间容积,mL

n——实验中可视化装置内氮气实时物质的量,mol

R——气体普适常数,取值为8.314 J/(mol·K)

T——实验时可视化装置内温度约为20℃

m——实验中可视化装置内氮气实时的质量,g

M——氮气的相对分子质量,取值为28.013g/mol

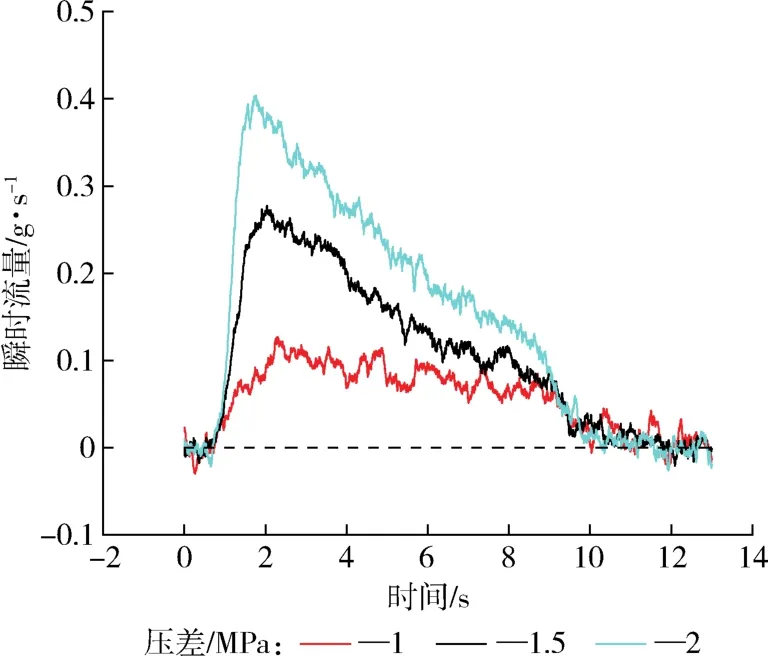

传感器采集过程中,可视化装置内每一时刻的压力值对应一个装置内气体的总质量,将相邻时刻的总质量相减即可得到该时刻的瞬时流量v,图8即为初始水压1 MPa,不同压差注气过程中流量随时间变化的曲线,将瞬时流量对时间积分,即可得到总注气量。

图8 水压为1 MPa时不同注气压差的流量曲线Fig.8 Flow curve of different injection pressure at 1 MPa of water pressure

注气开始时间是在对应时间轴的0.5 s,8.5 s时速断阀关闭,从图8的流量曲线可以看出,随着注气过程从开始到结束,注气流量呈逐渐下降的趋势,这是因为在注气开始,速断阀打开瞬间,稳定高压气体进入到气体注射器中,这时气体注射器中压力与可视化装置中压力之间差值最大,导致注气流量在这个时候也趋于最大值,随着注气的进行,可视化装置中的压力值越来越高,气体注射器内外压力差逐渐减小,从而使流量也越来越小。

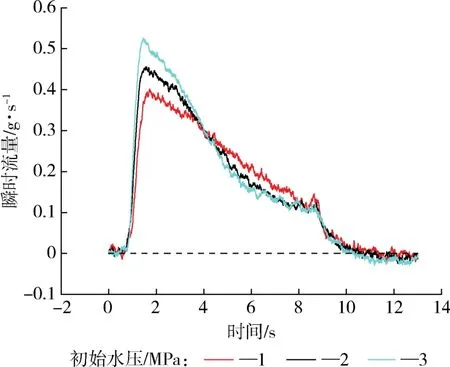

对比同一压差不同注气初始水压的流量曲线如图9所示。可以看出,注气刚开始初始水压越高,注气流量越大,这是因为初始水压越高,同一压差下对应的注气气压就越高,通过限流原件孔径的气量就越大,则注入到可视化装置中的流量也就越大,并且从图中可以看出,初始水压越高,流量曲线的斜率在注气过程中也越大,说明注气过程中,其瞬时流量下降的速度也越快,而水压上升的速率也就更快。并且由于可视化装置的内部空间容积有限,所以在注气4 s左右时,3条流量曲线分别会相交,之后初始水压越高流量越低,后续注气量也就越小。

图9 压差为2 MPa时不同初始水压的流量曲线Fig.9 Different initial water pressure flow curves with a pressure difference of 2 MPa

2.3 注气量分析

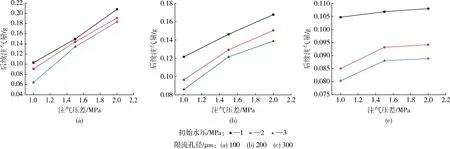

影响注气量的因素有限流元件孔径D、初始水压P、注气压差ΔP等因素,注气过程中的总注气量Q分为初始注气量Q1和后续注气量Q2,初始注气量代表速断阀开启的过程中进入到可视化装置中的注气量。3种不同限流元件孔径D条件下初始注气量Q1与初始水压P、注气压差ΔP之间的关系曲线如图10所示。

图10 初始注气量与初始水压、注气压差的关系曲线Fig.10 Relationship between initial gas injection volume and initial water pressure and pressure difference

通过将得到的数据进行拟合,得到初始注气量Q1与限流孔径D、初始水压P、注气压差ΔP之间的关系如式(4)所示:

从图10和式(4)可以看出,初始注气量Q1与限流孔径D、初始水压P、注气压差ΔP均呈正相关的关系,其原因在于这3个影响因素的增大都会导致瞬时流量的增大。而且从式(4)可以看出,限流孔径D对初始注气量影响最大,注气压差ΔP次之,初始水压P对它影响最小。

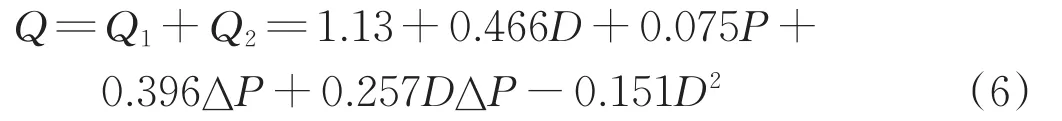

3种不同限流元件孔径D条件下后续注气量Q2与初始水压P、注气压差ΔP之间的关系如图11所示。

图11 后续注气量与初始水压、注气压差的关系曲线Fig.11 Relationship between subsequent gas injection volume and initial water pressure and pressure difference

将得到的数据进行拟合,得到后续注气量Q2与限流孔径D、初始水压P、注气压差ΔP之间的关系如式(5)所示:

从图11和式(5)可以看出,后续注气量Q2与限流孔径D、初始水压P呈负相关关系,因为这2个因素越大,速断阀关闭时气体注射器与可视化装置内压力差越小,从而减小后续注气量,而注气压差越大,速断阀关闭时气体注射器与可视化装置内压力差越大,从而后续注气量也会增大。

整个注气过程中的总注气量Q即为初始注气量Q1和后续注气量Q2之和。

由式(4)和式(5)可得式(6):

从式(4)、(5)和(6)以及注气量的数据得知,用各实验条件的后续注气量除其对应的总注气量得后续注气量占总注气量的范围为:3.88%~41.58%,总注气量与3个影响因素呈正相关关系,其中限流元件孔径D影响最大,注气压差ΔP次之,初始水压影响最小。若要减小后续注气量对总注气量的影响,可对影响因素进行调整来减小后续注气量。

2.4 微发泡注塑实验分析

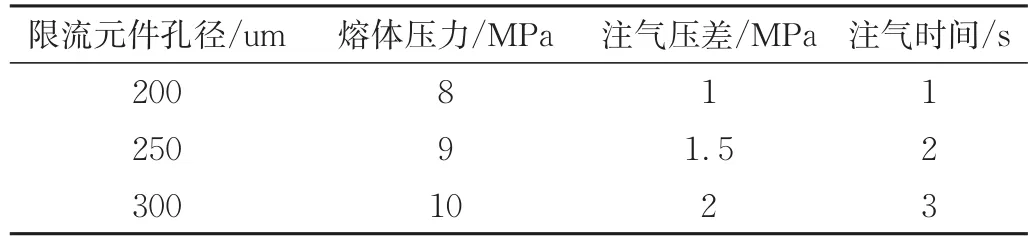

用Design of Expert软件设计正交试验[15],以限流元件孔径D、熔体压力B、注气压差ΔP、注气时间T为影响因素,注气压差为注气压力与熔体压力的差值,研究新型气体注射器的减重比和注气量,减重比指不发泡件与发泡件质量的差值占不发泡件的百分比[16],注塑纯料件质量为29.18 g[17]。用式(4)和(5)根据采集的压力数值计算注气流量然后积分即可得到注气量。注气量占比为注气量与纯料件的比值。每种工艺条件实验10次取平均值。各个影响因素的取值范围如表1所示。采集不注气试验时的熔体压力传感器数值求平均值为熔体压力值。

表1 微发泡注塑实验参数范围Tab.1 Experimental parameter range of micro-foam injection molding

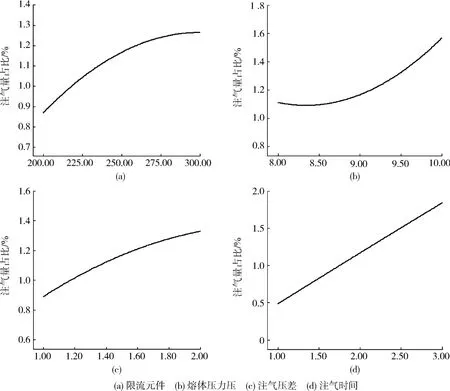

由表1各参数的范围设计正交试验后,分析减重比与注气量占比与各因素之间的关系,图12和图13分别为减重比和注气量占比与各影响因素关系曲线。

图12 减重比与影响因素关系曲线Fig.12 Relationship between weight loss ratio and influencing factors

图13 注气量占比与影响因素关系曲线Fig.13 The relationship between the proportion of gas injection and influencing factors

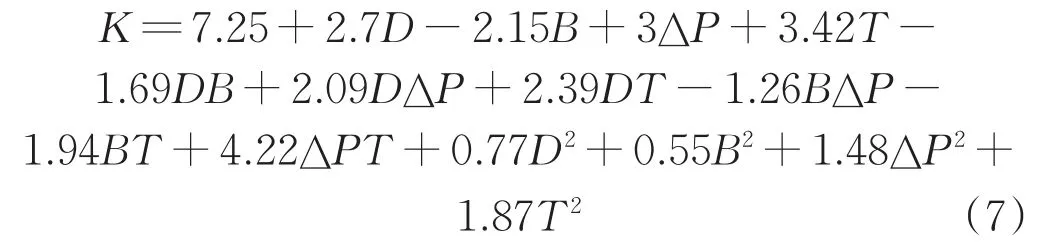

减重比与各影响因素拟合关系如式(7)所示:

注气量占比与各影响因素的关系如式(8)所示:

由图12和式(7)可得,限流元件孔径D、注气压差ΔP、注气时间T越大,减重比越大,而熔体压力差越高,减重比越小,因为熔体压力越高,制品的密度越大,从而导致减重比越小[18]。其中注气时间对减重比影响最大,注气压差和限流元件孔径次之,熔压影响最小[19]。

由图13和式(8)可得,注气时间T对微发泡过程中影响最为显著,其次熔体压力B,因为在微发泡过程中超临界气体会溶于熔体中[20],所以熔体压力对注气量影响程度加大,限流元件孔径D和注气压差ΔP对注气量也有较大的影响,4个影响因素的增大都会促使注气量的增大。

3 结论

(1)通过高速摄像机拍摄的录像研究了支架式微发泡气体注射器的注气过程和气泡扩散状态,气泡呈分散状态,更有利于微发泡实验中气体与熔体的分散混合;

(2)通过气体注射器压力和可视化装置压力变化分析注气过程中流量变化过程,发现注气压差和初始水压越高,注气流量越大;

(3)通过设置一定的实验条件研究了限流元件孔径、注气压差、初始水压对初始注气量、后续注气量的影响;3个影响因素与初始注气量都呈现正相关的关系,注气压差与后续注气量呈现正相关的关系,限流原件孔径、初始水压都和后续注气量呈现负相关的关系;

(4)新型气体注射器用于微发泡实验,限流元件孔径、注气压差、注气时间都会促进减重比和注气量的增大,而熔体压力会导致减重比减小,注气量增大。总之,此新型气体注射器可通过调节这4个参数调节注气量。