聚乙烯电熔接头工艺缺陷与力学相关性研究

2021-09-27王志刚彭国平姜再佳利观宝

王志刚,杨 波∗,李 智,彭国平,姜再佳,利观宝

(广州特种承压设备检测研究院,广州 510663)

0 前言

聚乙烯燃气管道以其优异的力学性能、机械加工性能及抗老化性能等优势,在城市天然气、给排水和排污系统中应用广泛[1-3]。焊接接头作为管道连接重要的组成部分,对保证介质的长距离输送起到至关重要的连接作用[4]。由于受到焊工经验、焊接工艺和现场工况等影响,管道接头位置容易出现裂纹、气孔、融合面夹渣和工艺缺陷等焊接缺陷,而工艺缺陷作为聚乙烯管道电熔焊接过程中最易出现的典型缺陷,直接影响接头的焊接性能[5]。通过传统破坏性测试(DT)来检测电熔接头的工艺缺陷,由于仅对管道接头局部区域进行破坏性取样,检测区域无法实现全覆盖;并且需要进行开挖、截气和取样等操作,工程量大,检测成本高[6]。近些年来,国内外将无损检测技术(NDT)逐渐由金属领域延伸至非金属领域,但是由于聚乙烯材料特殊的球晶结构使其具有声波衰减高、声阻抗低及热传导系数低等特性,常规NDT难以实现聚乙烯管道焊接接头缺陷检测[7-9]。而PA由于具备超声波声束聚焦功能,对聚乙烯管道接头具有较好的缺陷检出效果。李师一等通过PA对聚乙烯燃气管道电熔接头各类焊接缺陷特征图谱进行分析,总结了缺陷评价方法[10];解俊伟等通过PA对聚乙烯燃气管道热熔接头气孔缺陷的检出率进行了定量分析,证实了采用较低频率探头,对较大的体积型缺陷具有较好的检测结果[11];郭伟灿、郑津洋等通过研究发现,通过PA对电熔接头进行检测,其特征图谱显示接头融合边界会出现一条由微小气泡组成的热影响区边缘特征线,该特征线能直接应用于评价接头工艺缺陷,并通过对比缺陷接头与标准焊接接头热影响区边缘宽度的比值,对接头缺陷进行等级评级[12-13]。目前,针对聚乙烯燃气管道接头焊接缺陷检测主要集中于缺陷判定及评级,针对不同焊接缺陷对接头力学性能的影响研究较少。本文通过对不同焊接程度聚乙烯管道电熔接头的相控阵特征图谱与力学性能相关性进行分析,并结合接头融合面聚乙烯分子微观结构参量,实现含不同程度工艺缺陷的聚乙烯管道电熔接头焊接性能的无损评价。

1 评价原理

聚乙烯管道电熔焊接是将内壁含有序排列金属丝的电熔套筒与管材外壁高温条件下,熔融的聚乙烯分子相互扩散、交联后冷却重结晶成统一整体的过程。在套筒通电加热时,金属丝周围的聚乙烯分子逐渐被高温熔化形成熔融区,随着焊接时间的增加,管材和管件表面的聚乙烯材料分子链相互扩散、渗透并缠结,最后冷却重结晶成统一的整体,管材、管件的熔融区分子链的缠结数量直接影响接头的长期力学性能。超声相控检测技术采用线阵聚焦探头扫描电熔套筒外壁,如图1所示,通过测量不同焊接时间下接头热影响区边缘宽度l,得到焊接时间t与热影响区边缘宽度l的对应关系,然后按照GB/T 19806—2005规定进行挤压剥离试验,通过测量得到不同焊接程下的电熔接头的脆性剥离百分比Cc,见式(1),得到接头的焊接性能Hc,见式(2);从而建立接头热影响区边缘宽度l与焊接性能Hc的对应关系,最终可通过测量接头热影响区边缘宽度直观评价接头焊接性能,实现含不同程度工艺缺陷的聚乙烯管道电熔接头的无损评价。

图1 聚乙烯管材-管件电熔焊接原理Fig.1 Principle diagram of polyethylene pipe elector-fusion joins

式中d——脆性剥离长度,mm

s——金属丝线长度,mm

2 电熔接头工艺缺陷特征图谱分析

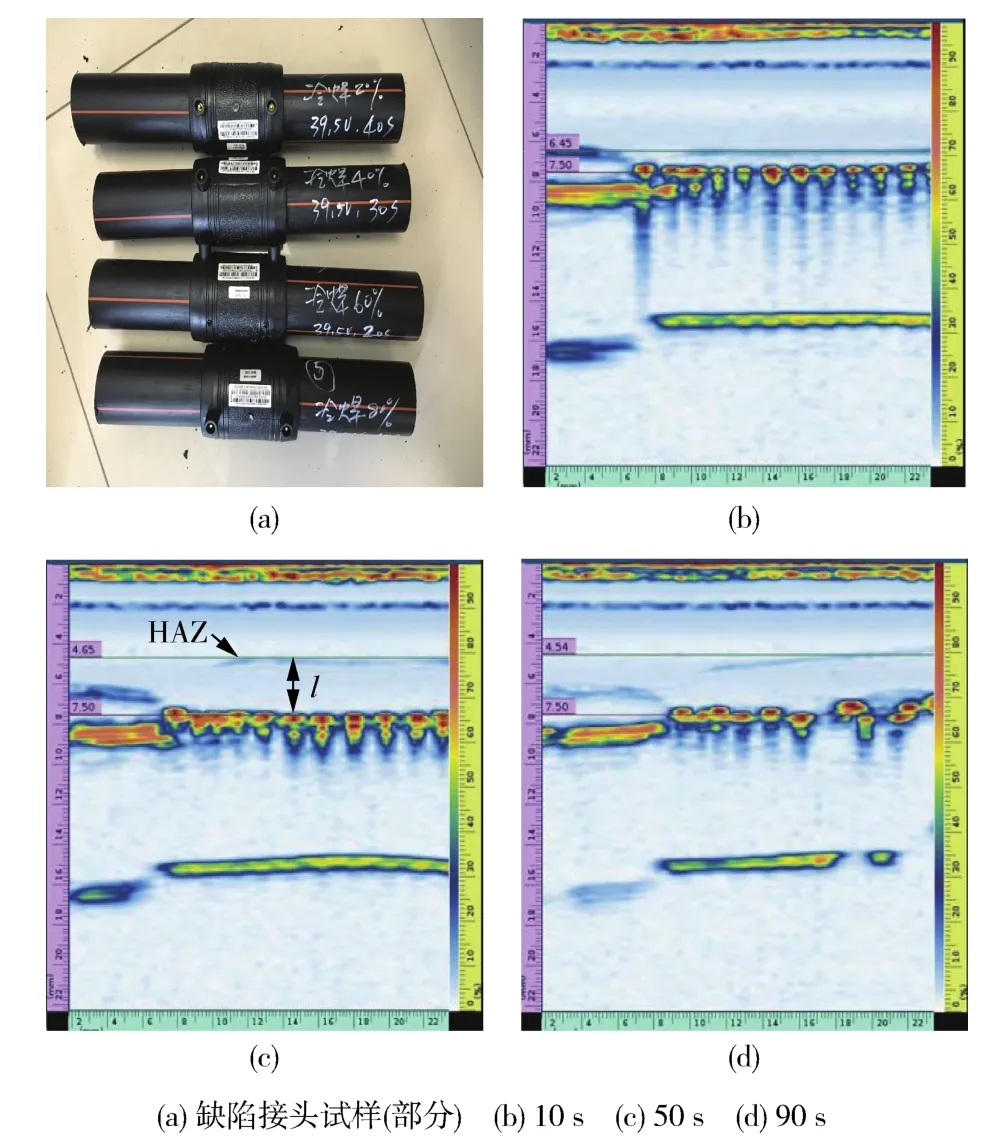

选用规格为DN 63 SDR11 HD-PE100燃气管材、电熔管件制备电熔接头,焊接电压U=39.5 V,通过设置不同焊接时间t来制备一批含不同程度工艺缺陷的电熔接头,如图2(a)。图2(b)~(d)分别为焊接时间为10 s、50 s和90 s时,接头焊接区域超声相控阵检测特征图谱。由图2可知,随着焊接时间t的增加,接头焊接区域的热影响区边缘逐渐由金属丝位置向管件外壁移动,热影响区边缘宽度l逐渐增加。当t=10 s时,相控阵特征图谱显示接头焊接区域热影响区边缘基本与金属丝埋深接近,熔融区金属丝有序排列,如图2(b)所示,此时电熔接头表现为严重的冷焊缺陷;而当t=90 s时,相控阵特征图谱显示的热影响区边缘宽度l虽然逐渐增加,但是熔融区的金属丝出错位,如图2(d)所示,此时电熔接头表现为过焊缺陷。由于熔融区宽度l直接体现管材、管件间的聚乙烯分子热运动数量,因此,通过观察电熔接头相控阵图谱中的热影响区边缘与金属丝的宽度以及熔融区金属丝的排列方式,可以直观的识别接头是否有冷焊或过焊缺陷。图3为接头不同焊接时间t与热影响区边缘宽度l的对应关系曲线,由图3可以发现,随着焊接时间的增加,接头焊接区域的热影响区边缘以指数增长的趋势往管件外壁延伸,意味着接头融合区域宽度在不断增加,管材和管件有更多地聚乙烯分子链相互渗透、缠结和重组,接头的焊接程度在不断增加。

图2 预制的电熔缺陷接头试样及其相控阵特征图谱Fig.2 The preformed elector-fusion join specimens and its phased array characteristic atlas

图3 聚乙烯管道电熔接头焊接时间t与热影响区边缘宽度l的关系曲线Fig.3 The relationship between the welding time t and the width l of the bubble characteristic line of polyethylene pipe elector-fusion joins

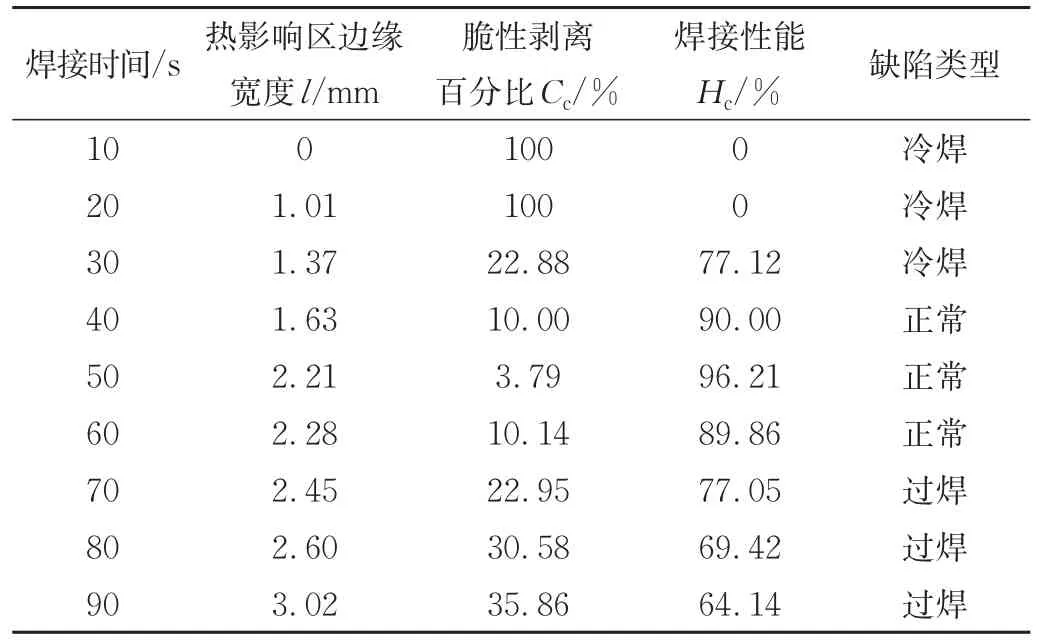

3 电熔接头工艺缺陷的力学性能分析

为了更直观反应工艺缺陷对电熔接头焊接性能的影响,通过将制备的缺陷电熔接头进行挤压剥离试验,如图4所示。图5为不同焊接时间聚乙烯管材电熔接头挤压剥离试验结果,其中图5(a)为接头正常焊接面,图5(b)、(c)分别为20 s、50 s时,接头对应的挤压剥离结果图,通过测量接头对应的脆性破坏长度d,然后根据式(1)和(2)得到接头对应的脆性剥离百分比Cc和焊接性能Hc,最终建立不同焊接时间接头的热影响区边缘宽度l与接头焊接性能Hc的关系,见表1。由表1可以发现,随着焊接时间的增加,接头热影响区边缘的宽度逐渐增加,当焊接时间t=20 s时,l=1.01 mm,此时管材和管件的聚乙烯分子开始熔融扩散,接头的焊接性能Hc=0;当焊接时间t=50 s时,l=2.21 mm时,此时接头的焊接性能Hc达到最大值96.21%;而随着焊接时间的继续增加,熔融区特征线宽度l虽然继续增加,但是接头的焊接性能明显减少,当焊接时间t=90 s时,接头的焊接性能Hc下降至69.42%,相比t=50 s时,接头焊接性能下降了26.79%。按照电熔接头焊接原理,管材、管件热影响区边缘宽度l越大,说明管材和管件间的聚乙烯分子热运动数量越多,接头的焊接性能越好,可实际的测试结果发现,接头的焊接性能随着热影响区边缘宽度l呈先增加后降低的趋势。

图4 聚乙烯管材电熔接头挤压剥离实验图Fig.4 The extrusion stripping test drawing of polyethylene pipe elector-fusion joins

图5 不同焊接时间聚乙烯管材电熔接头挤压剥离试验结果Fig.5 The extrusion stripping test results of polyethylene pipe elector-fusion joins after different welding time

表1 不同焊接时间下接头热影响区边缘宽度l与接头焊接性能Hc的关系Tab.1 The relationship between the edge width l of the HAZ and the joint welding performance Hcof the joint after different welding time

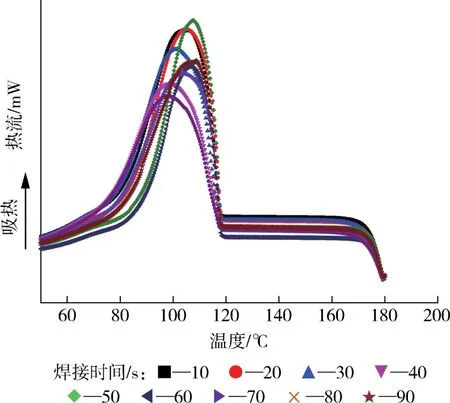

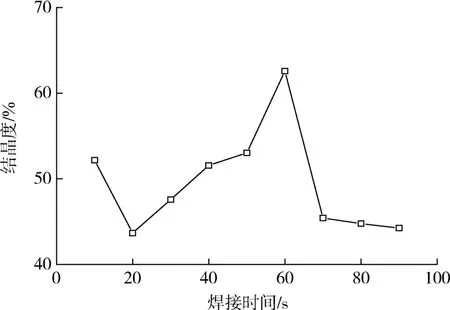

为了验证这一反常现象,本文通过对接头熔融区聚乙烯材料进行微观结构分析,通过DSC和FTIR试验分别测试不同焊接时间时接头融合面聚乙烯分子的结晶度Xc和官能团组成,如图6和图7所示。其中图6为焊接时间t∈(10 s,90 s)时接头融合面聚乙烯分子冷却重结晶后的DSC曲线,图7为计算得到对应焊接时间t与结晶度Xc的关系曲线,可以发现,接头融合面聚乙烯分子结晶度随着焊接时间的增加呈先增加后降低的趋势,当t∈(10 s,20 s)时,管材和管件由于受热时间太短,接触面的聚乙烯分子吸收的热能未达到熔融和相互交联渗透的极限,此时测量的分子结晶度为原有管材、管件的结晶度;当t∈(20 s,60 s),由于焊接时间增加,管材、管件的接触面的聚乙烯分子开始熔融和相互交联渗透,并且焊接时间越长,吸收的热能量越多,因此,接头融合面的聚乙烯分子冷却后的结晶度越高,接头的焊接性能越好;当t∈(60 s,90 s)时,接头融合面聚乙烯分子结晶度随着焊接时间的增加而降低,在t=60 s时达到最大值62.58%,当t>60 s时,结晶度反而逐渐降低。

图6 接头融合面聚乙烯分子在不同焊接时间下的DSC曲线Fig.6 DSC curves of polyethylene molecules on the joint fusionsurface after different welding time

图7 接头融合面聚乙烯分子的结晶度Xc与焊接时间t的关系曲线Fig.7 The relationship between the crystallinity Xcand the welding time t of the polyethylene molecule on the joint fusion surface

如图8所示,通过FTIR分析其聚乙烯分子官能团发现,融合面聚乙烯分子官能团组成除了含有聚乙烯材料原有的C=C(1 635 cm-1)和—C—H2—(2 910 cm-1),还包含了C—OH(1 040 cm-1)等含氧官能团,说明随着焊接时间t的不断增加,由于高温导致焊端面的C2H4与端面间隙中的O2发生了氧化反应,破坏了聚乙烯分子原有的分子链结构,最终导致接头焊接性能的下降。

图8 不同焊接时间下接头融合面聚乙烯分子官能团组成Fig.8 The composition of polyethylene molecular functional groups on the fusion surface of the joint after different welding time

综上所述,该聚乙烯燃气管材、管件电熔焊接接头最优的焊接时间为t=50 s,因此,在实际现场检测工程中,通过相控阵检测技术对于该牌号管材、管件电熔接头进行焊接性能评价时,热影响区边缘宽度应采用l=2.21 mm作为标准评价标准,根据TSGD 002-2006《燃气用聚乙烯管道焊接技术规则》规定,对于DN<90的燃气用聚乙烯管道电熔接头,其脆性剥离百分比不得高于33.3%,意味着该牌号管材、管件焊接的电熔相控阵检测正常的热影响区边缘宽度l范围为1.63~2.28 mm,当高于或低于该宽度范围时,接头出现较严重的冷焊或过焊缺陷,将直接判废,不得继续使用。

4 结论

(1)建立不同焊接程度时聚乙烯管道电熔接头热影响区边缘宽度l与力学性能Cc的对应关系,可实现通过测量电熔接头热影响区边缘宽度l,就能直观评价聚乙烯燃气管道电熔接头焊接性能Hc,实现聚乙烯管道电熔接头焊接性能的无损评价;

(2)受聚乙烯材料分子结晶性和热稳定性的影响,不同等级牌号的聚乙烯管道焊接工艺差异较大,通过相控阵检测技术,结合宏观力学性能和微观分子结构表征,可以更准确评价不同等级牌号聚乙烯管道电熔接头的焊接性能,得出最佳的焊接工艺参数。当焊接时间过短时,相控阵测量得到的接头热影响区边缘宽度l和聚乙烯分子结晶度Xc偏低,接头出现冷焊缺陷;当焊接时间过长时,接头熔融区的金属丝出现错位排列,融合面聚乙烯分子由于高温氧化反应出现含氧官能团而导致材料结晶度下降,两者都会导致接头焊接性能Hc下降。