一种轨道弹性垫板关键尺寸的双相机测量方法

2021-09-27胡新宇

汤 亮,杨 敏,汪 威,胡新宇

(1.湖北工业大学机械工程学院,湖北武汉 430068; 2.湖北省制造业创新方法与应用工程技术研究中心,湖北武汉 430068)

0 引言

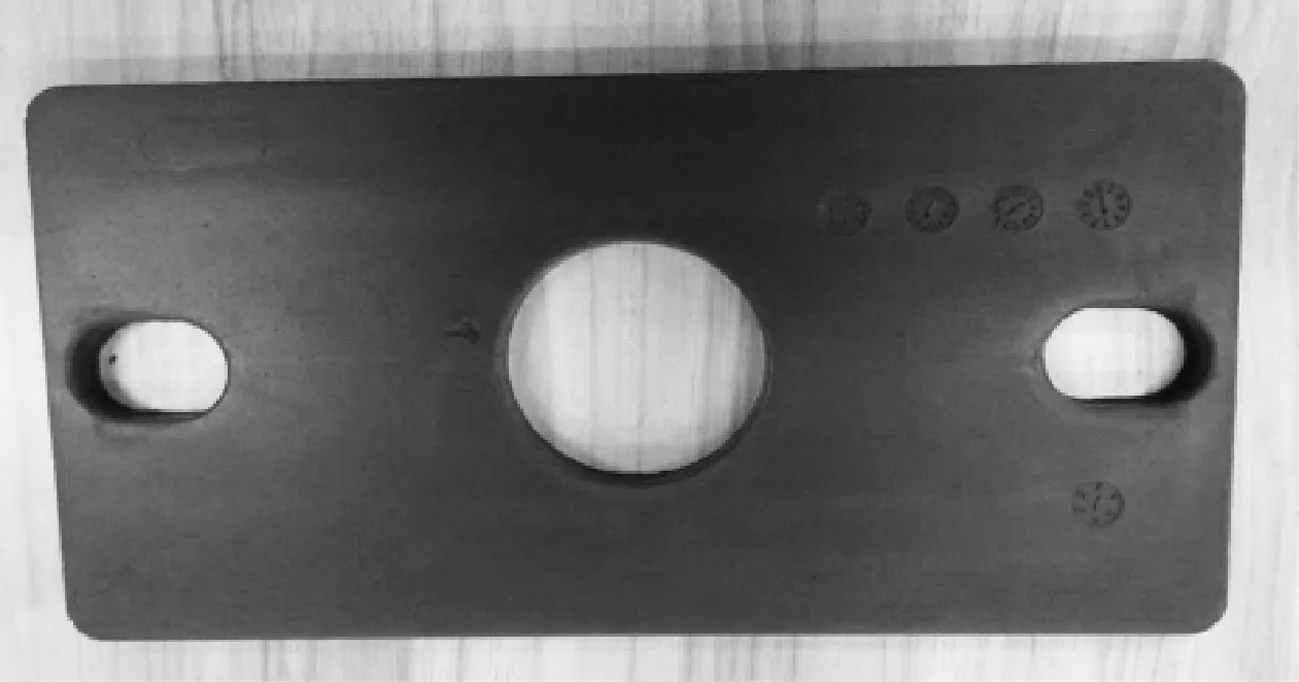

WJ-8扣件是我国新建高速铁路无砟轨道常用弹性扣件,其作用是将铁轨固定在轨枕上,防止铁轨相对于枕轨的横向移动,同时保持钢轨的轨距[1],其结构图如图1所示。WJ-8弹性垫板是WJ-8扣件的重要组成部分,起到减小噪音降低震动的作用,其平面图如图2所示。

图1 WJ-8扣件结构图

图2 WJ-8弹性垫板

表面尺寸检测是WJ-8弹性垫板生产过程中一道重要的工序,它直接关系到产品质量和使用性能。WJ-8弹性垫板表面尺寸主要包括长、宽、厚度和孔中心距。两孔主要用于扣件螺旋道钉的安装与定位,其尺寸精度将直接影响整个扣件的安装与固定。WJ-8弹性垫板长度将影响其与铁垫板间的接触面积,从而影响整个WJ-8弹性垫板的安装以及WJ-8弹性垫板的力学性能。因弹性垫板尺寸较大,单相机测量受相机空间分辨率的影响,测量精度难以保证,而人工检测效率和精度低,难以适应大批量全数检测的要求。针对以WJ-8弹性垫板为代表的大视野、高精度测量要求的工件,设计一种能适应自动化生产线的尺寸检测方法具有重要意义。

在大范围、高精度测量场合,传统测量方法有三坐标测量、关节臂测量。三坐标测量和关节测量机都是采用逐点测量的方式,不仅效率低,而且要求相关人员具备较强的专业知识,很难在市场上推广。因此各种大范围、高精度的测量方法涌现出来。戴建芳[2]设计一种机械转动平台,将激光位移传感器安装在该平台上,并用带有编码器的电机带动平台转动,激光位移传感器和编码器在电机转动时分别采集角度和距离信息,通过蓝牙将信息传给计算机,计算机将其转换成点云数据并计算出待测尺寸。冯西[3]采用编码器定位相机位置,将大尺寸工件分解为多个部分进行采集并建立数学转换模型,实现大尺寸测量。

前述测量方法中,因点云数据量一般较大,处理较慢,很难满足大批量快速测量场合的需求。通过移动相机进行连续拍照,根据相机移动距离将图片进行融合,机械结构精度一般要求比测量精度高一个数量级,在高精度测量场合同样难以推广。

随着技术的发展,多相机视觉因其采用高分辨率大视野的对位方式,具有目标对位范围大、应用范围广、产品换型换料更加快捷的优点,被应用到各个领域[4-6]。多相机视觉一般具有很强的专用性,针对不同的应用场景一般都有不同的解决方法。本文在WJ-8弹性垫板孔间距与长度尺寸检测项目中,提出了一种双相机视野无重叠的组合测量方法。

1 系统总体方案设计

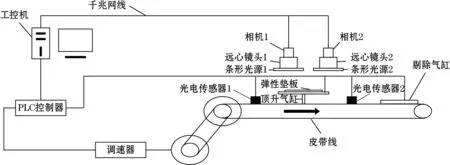

系统测量对象为高铁用轨道弹性垫板,长度基本尺寸为288 mm,孔间距基本尺寸为236 mm,测量误差允许范围为0.1 mm。本文以产品长度和孔间距为例介绍整个测量系统的工作原理。整个系统由机械部分、控制部分、图像采集以及计算部分组成。机械系统主要由运动装置、顶升装置、剔除装置组成,以实现工件运输、相机辅助拍照、产品剔除的功能。控制部分由PLC和光电传感器组成,主要实现对整个测量流程的控制。图像采集部分主要由相机、镜头、光源组成,实现高质量图像采集。计算部分由工控机组成,对采集图像进行处理计算。其主要测量流程如下:产品在皮带线上跟着皮带线一起移动,当产品到位时,触发光电传感器感应并发信号给PLC,PLC控制气缸顶升,气缸将产品顶起,顶升到位后PLC发送到位信号给工控机,工控机控制相机采集图片进行处理得到测量尺寸并判断是否合格,再将判断结果传给PLC,PLC根据接收到的信号判断是否进行剔除并控制气缸完成相应的动作。其工作原理图如图3所示。

图3 系统工作原理图

2 双相机测量模型

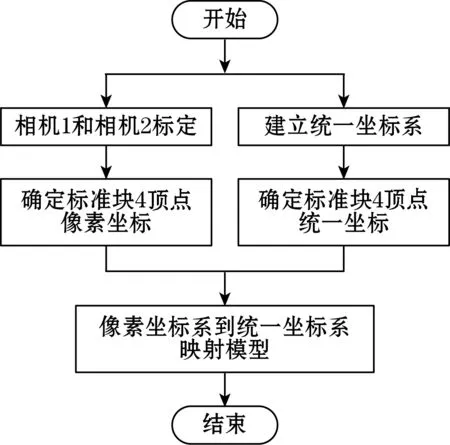

双相机测量的关键是建立统一的世界坐标系,确定两相机坐标系像素坐标到统一坐标系的映射关系。本研究首先对两相机进行标定,分别建立两相机成像模型,然后建立统一的坐标系,并用与块及弹性垫板具有相同结构尺寸的标准块确定相机坐标系到统一坐标系的映射关系,流程图如图4所示。

图4 双相机测量模型建立流程图

2.1 单相机成像模型

单相机成像涉及4个坐标系:世界坐标系、相机坐标系、图像坐标系、像素坐标系(XW,YW,ZW,1)。坐标表示三维空间中一点P在世界坐标系下的齐次坐标表示,根据相机成像原理[7],即已知点P的世界坐标,其像素坐标可通过式(1)表示。

(1)

式中:f为镜头焦距;dx和dy分别为像元长度和宽度尺寸;R和t分别为相机坐标系到世界坐标系的旋转矩阵和平移向量;XW,YW,ZW为世界坐标系坐标。

因本研究镜头采用远心镜头,畸变较小,相机成像模型可近似采用上述线性模型表示。确定相机像素坐标与世界坐标转换关系属于相机标定算法领域范围,该领域的研究比较成熟,故直接采用张正友标定法进行标定求解相机内参外参矩阵。

2.2 相机坐标系到统一坐标系映射模型

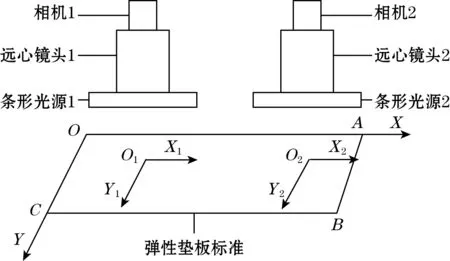

因描述弹性垫板长度的两边和表示孔间距的两个孔在同一平面上,可建立二维直角坐标系同时描述弹性垫板的长度和孔间距。双相机测量原理图如图5所示,设弹性垫板标准块长度为L,宽度为H。以标准块左上角顶点为原点,长和宽方向分别为X轴和Y轴建立统一坐标系XOY,可以确定弹性垫板左上顶点坐标O(0,0),左下顶点坐标C(0,H),右上顶点坐标为A(L,0),右下顶点坐标为B(L,H)。

图5 双相机测量原理图

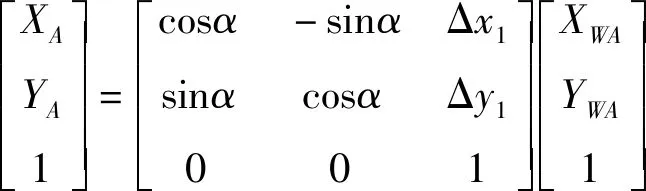

设相机1坐标系x1o1y1到统一坐标系XOY的转换矩阵为A,相机2坐标系x2o2y2到统一坐标系XOY的转换矩阵为B。由平面坐标系位姿转换关系可知A和B为3×3齐次矩阵。即两相机坐标系到统一坐标系映射关系可表示为

(2)

(3)

采用图像处理的方法可确定标准块4顶点的像素坐标,再根据2.1确定单相机成像模型可确定4顶点世界坐标,设标准块左上、左下、右上、右下顶点在各自相机坐标系中的坐标依次为O(X1t,Y1t),C(X1d,Y1d),A(Xrt,Yrt),B(Xrd,Yrd)。将(0,0)、(0,H)和(X1t,Y1t),(X1d,Y1d)带入式(2)中可求得转换矩阵A参数。

将(L,0)、(L,H)和(Xrt,Yrt)、(Xrd,Yrd)分别带入式(3)中可求得转换矩阵B参数:

将上述计算结果代入式(1)中可以分别确定相机1像素和相机2像素坐标到统一坐标系的坐标映射关系分别为:

(4)

(5)

3 图像处理与计算

3.1 图像处理

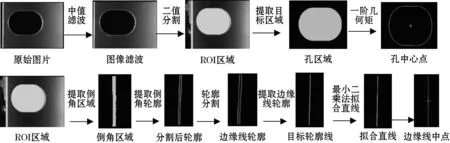

在弹性垫板尺寸测量中,图像处理主要目的是为了得到孔心中点像素坐标和产品边缘拟合直线段中点像素坐标。图像处理基本流程图如图6所示。采集图像后先对图像进行中值滤波处理以减少噪声干扰,然后进行二值化分割,提取倒角区域和孔区域。采用区域一阶几何矩匹配孔区域中心点。为拟合产品边缘轮廓线,先从ROI区域中提取倒角区域获取其轮廓线,然后对其进行轮廓分割并提取目标轮廓线,最后采用最小二乘法拟合目标轮廓线直线,并根据拟合直线求得其中点像素坐标。

图6 图像处理流程图

3.2 孔中心距与长度计算

设相机1、相机2用上述方法求得孔中心点的像素坐标分别为(r1,c1),(r2,c2),由式(4)和式(5)可得其在统一坐标系中的坐标分别为(x1,y1)和(x2,y2)。由两点之间的距离公式得两孔中心点距离为

(6)

弹性垫板的长度可表示其两短边的对边距,同一块弹性垫板的两对边可近似为平行的两条边,本研究取弹性垫板两短边中点间的距离为弹性垫板的长度。设相机1、相机2用上述方法求得短边边缘线中点的像素坐标分别为(r3,c3),(r4,c4),由式(4)和式(5)可得其在统一坐标系中的坐标分别为(x3,y3)和(x4,y4)。由两点之间距离公式可求得弹性垫板长度为

(7)

4 实验结果与分析

实验硬件平台为Intel Core i7-7700HQ@3.8 GHz,实验所使用的相机为MER-630-60U3M型工业相机,分辨率为3 064×2 088,镜头选用DTCM118-90-AL双远心镜头,光源选用条形光源。检测系统如图7所示。

图7 弹性垫板检测实物图

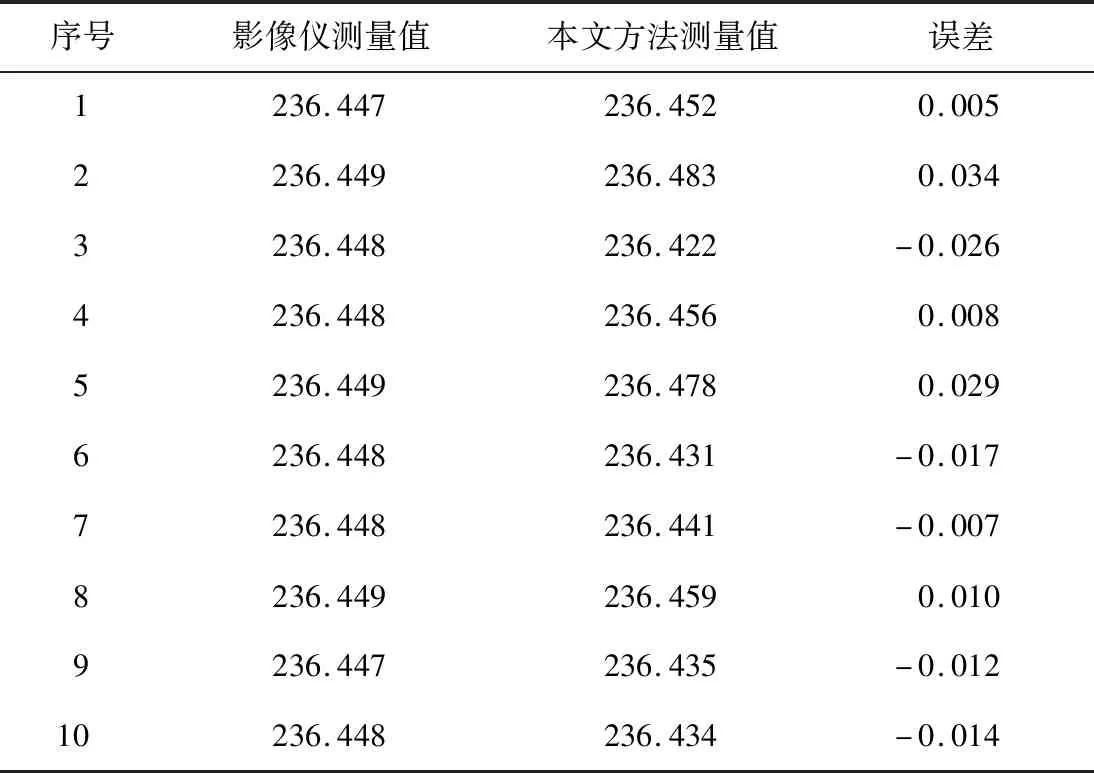

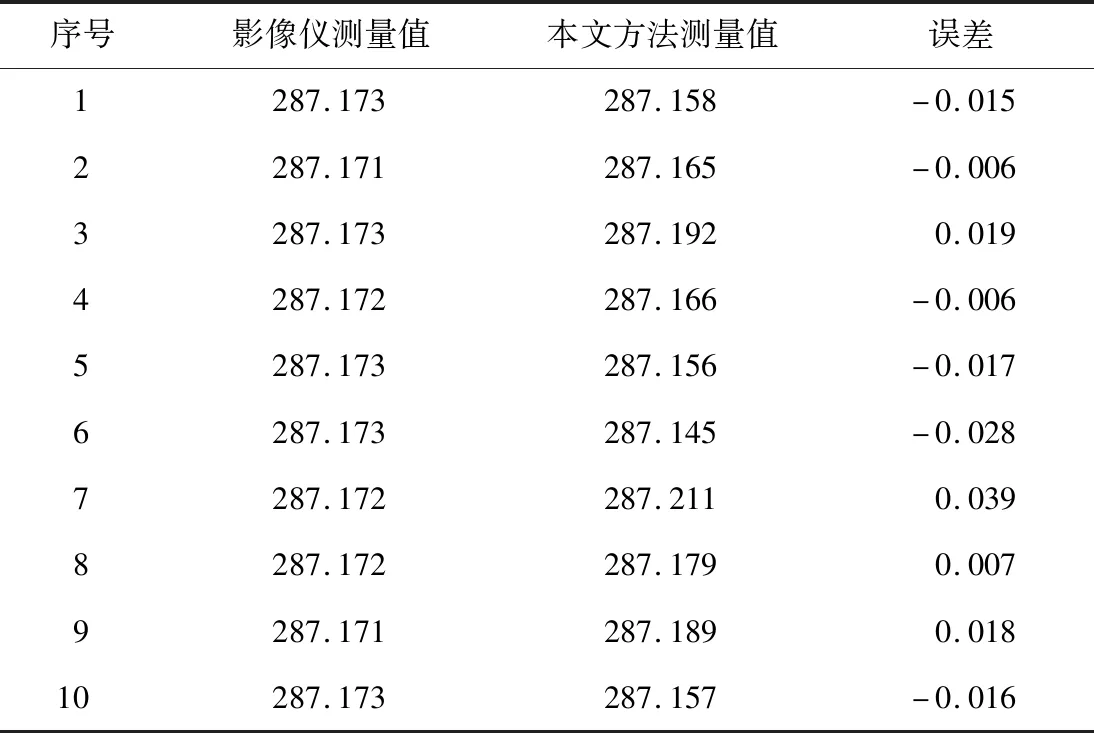

因弹性垫板具有弹性,采用游标卡尺测量误差较大。实验采用影像仪测量值作为弹性垫板尺寸标准值。采用影像仪型号为西瓦卡CVOK-3020CNC,重复测量精度为2 μm。分别采用影像仪和本文方法对同一块弹性垫板的长度和孔间距进行10次重复测量实验,测量结果如表1、表2所示。

表1 弹性垫板孔中心距测量结果 mm

表2 弹性垫板长度测量结果 mm

分析表1数据可知本文研究方法孔间距测量误差在0.068 mm以内,相对平均误差为0.006 9%。分析表2数据可知本文方法长度测量误差在0.067 mm以内,平均相对误差为0.008 1%。本研究采用的方法能够提取像素边缘轮廓,精度能够达到1像素,镜头视野为75 mm×49 mm,相机分辨率3 064×2 088,像素当量为23.9 μm,本文研究方法精度能够达到23.9 μm。但从表1和表2的测试数据可知,在同一测量条件下,同一产品的测量精度不同,这是因为不同产品的边缘存在细微的差异,在相同的光照条件下,可能存在1~3像素的过渡像素,导致了提取ROI区域和边缘线拟合存在误差,最终导致了测量精度的不同。在实际工程测量中要求孔间距和长度测量偏差小于0.1 mm,故该测量方法满足实际测量需求。

5 结束语

本文针对采用机器视觉测量轨道弹性垫板长度和孔间距场合,受相机空间分辨率与视野范围相互制约,在保证测量精度时,单相机视野难以覆盖整个弹性垫板的问题,提出了一种双相机视野无重叠的组合测量方法,该方法通过建立两相机坐标映射关系,让两相机分别采集产品的部分图像特征进行测量,降低了相机视野大小要求,极大提高了轨道弹性垫板孔间距和长度的测量精度。实验表明本文所提出的轨道弹性垫板孔间距测量方法平均相对误差可达0.006 9%,测量误差为0.068 mm以内,长度测量方法平均相对误差可达0.008 1%,测量误差为0.067 mm以内,为类似大尺寸高精度表面尺寸测量场合提供了一种案例。