基于偏心阵列的油气井双层管柱损伤检测

2021-09-27刘长赞孙宝全

谢 雁,郭 瑞,杨 玲,刘长赞,党 博,孙宝全

(1.西安石油大学电子工程学院,陕西西安 710065;2.胜利油田石油工程技术研究院,山东东营 257000)

0 引言

井下瞬变电磁探测技术已被广泛应用于储层在线监测、套管损伤检测、地质勘查等领域[1-3]。在井下套损检测方面,瞬变电磁法因其涡流扩散特性,能够在较宽的频率范围内进行快速测量,已被广泛用于井下单层、多层套管的无损检测(non destructive testing,NDT)[4],但是,常规的井下瞬变电磁多层管柱系统只适用于对称的柱状模型,为了获得更多的周向敏感信息,实现井下套管定向检测,需要进一步对井下套管特定方向的检测方法进行研究。

近年来,金属套管的定向检测已经受到了研究人员的广泛关注。文献[5-6]采用旋转磁场作为激励,并通过巨磁阻(giant magneto resistance,GMR)传感器来检测沿套管内壁任何方向的缺陷,整个检测系统由沿套管内圆周定位的多个发射器和接收器或机械旋转的发射器组成。但是,旋转磁场涡流传感器的接口和数据采集电路非常复杂,且旋转的探头由于机械运动会引起严重的磁性背景噪声。同样,为了获得有关井眼的方位角信息,文献[7-8]提出了围绕圆柱形铁芯轴缠绕的倾斜发射器和倾斜接收器。结果表明,通过改变这些倾斜线圈的方位角可以提高方向灵敏度。但是,倾斜发射线圈和接收线圈的物理尺寸将受到井眼径向尺寸的限制,这将极大地影响接收线圈的信号强度并减小井下无损检测径向探测范围。文献[9]从理论和实验两个角度对置于任意位置的探头响应进行了研究,结果表明,当探头靠近管壁以覆盖其整个圆周时,其检测效率会大幅度提高,该方法为井下套管的定向检测提供了一种新思路。

针对油气井双层管柱的定向检测问题,本文提出了基于偏心阵列的井下瞬变电磁多层管柱的损伤检测系统。基于井下瞬变电磁信号模型,采用多个偏心探头实现井下双层管柱的损伤检测。仿真和实验结果表明多个偏心探头可实现井下多层管柱的方向性检测,进而有效提高双层管柱损伤检测的精度,为油井制定高效作业措施提供依据。

1 偏心传感器模型

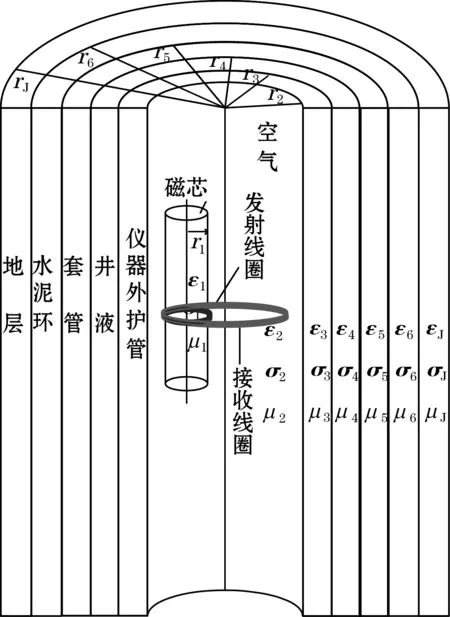

对于传统的圆柱对称的探测模型,井下瞬变电磁模型的探头的中心轴与井眼轴的轴线重合,其系统模型仅适用于轴对称的圆柱多层管柱结构,其中接收信号包含井下套管的全周向信息,不能提供方向敏感数据。为了实现井下多层管柱的定向无损检测,在本节中分析偏心传感器对于井下套管无损检测的方向检测能力。建立井下套管损伤检测的结构模型如图1所示,介质从内到外依次为磁芯、线圈、空气、仪器外护管、井液、套管、水泥环和地层。其中第j层的电参数和几何参数分别定义为(μj,εj,σj)和rj。

图1 井下单偏心传感器结构模型

假设磁芯是最内层,发射和接收线圈位于第二层,匝数分别为NT和NR。假设线圈直径足够小,则源区仅包含第二层,井液、套管、水泥和地层等其他层均为无源区。

图2给出了偏心发射与居中发射电流环的关系。首先,假设偏心发射线圈中心与井轴的距离为ρ0,与X轴的正轴成角度φ0。

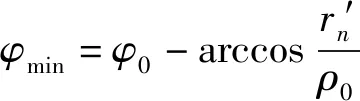

根据图2所示的几何关系,偏心传感器相对于原点O的有效积分角的最大值和最小值可以表示为:

图2 偏心发射和中心发射电流环之间的关系

(1)

(2)

与居中传感器类似,偏心发射产生的矢量势是所有电偶极子的总和。且在偏心传感器外部的无源区域,二次场满足齐次亥姆霍兹方程,则偏心探头的电场强度和最内层介质的磁场强度分别为[10]:

(3)

(4)

式中:In(·)和Kn(·)分别为n阶第一类和第二类修正贝塞尔函数;x和λ为满足x2=λ2-k2关系所引入的变量,其中k为波数;系数C、D为待定系数,可通过边界条件进行求解。

通过将式(4)转换到时域,可得接收线圈接收到的时域感应电动势为

(5)

式中:ζ=μ1NRNTITr′/π;rR为偏心传感器接收线圈相对于井轴的半径;Ks为S阶Gaver-Stehfest逆拉普拉斯变换的积分系数;d为金属套管的壁厚;t为采样时间;I为发射线圈中激励电流。

从式(5)可以看出,当接收线圈与原点之间的切线围成的面积不变时,偏心传感器中接收线圈的感应电动势主要与接收线圈相对于井轴的距离有关,表明偏心传感器可以实现所偏方向的井下管柱损伤检测。

2 基于偏心阵列的双层管柱损伤检测

2.1 单偏心探头的双层管柱损伤检测

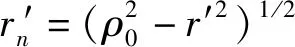

在瞬变电磁多层管柱检测系统中,由于多个管柱之间磁场的相互影响,在二次场中,第j层和j+1层待定系数之间的关系[11]如式(6)所示:

(6)

式中Pj为各层介质中系数传递矩阵,j=1,2,…,J。

由于在二次场中,内层介质无驻波,外层介质无行波,由此可以计算出最内层的系数:

(7)

式中:

P=P1·P2…Pj

(8)

T=P1(2,1)K1(x2r1)-τjP1(2,2)I1(x1r1)

(9)

V=P1(1,1)K1(x2r1)-τjP1(1,2)I1(x1r1)

(10)

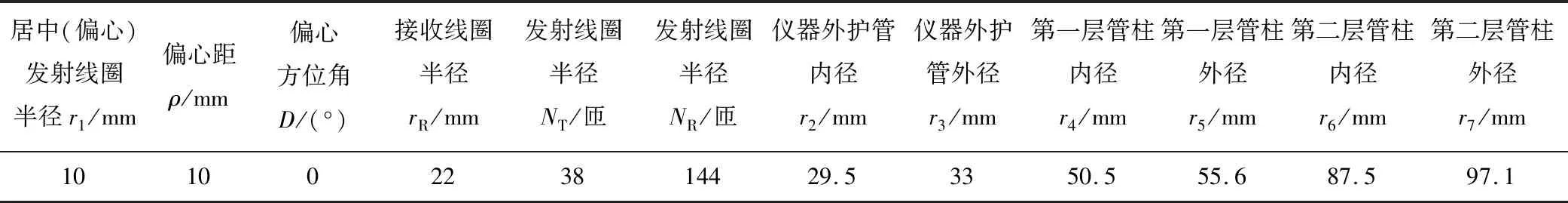

由式(7)可以看出,系数C1与井下各层介质的参数有关,假设各层介质参数固定,则式(7)中的未知参数即为套管的壁厚d。对于单层管柱来说,其感应电动势与壁厚成正比关系,因此,采用单个时间切片就可以描述感应电动势与套管壁厚的关系;但对于多层管柱来说,其附加管柱的耦合将影响套管无损检测的精度,选取单个时间切片无法求解多层管柱的壁厚,因此,需要联立多个时间切片的方程来求解多层管柱的壁厚。基于瞬变电磁多层管柱损伤检测原理,利用Comsol软件分别建立居中探头与偏心探头对双层管柱损伤检测模型,验证偏心探头对于双层管柱特定方向损伤检测的可行性。2种探头的仿真参数如表1所示。

表1 2种类型传感器的仿真参数

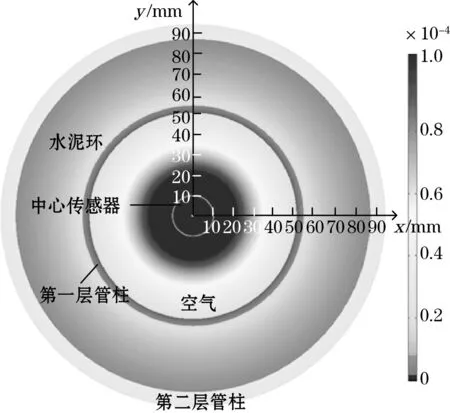

2种探头的涡流场截面仿真结果如图3所示。

(a)中心传感器

图3(a)为中心探头的涡流场截面图,图3(b)为偏心探头的涡流场截面图。分析图3可以看出,对于居中探头,在双层管柱周围其涡流场的扩散都是均匀的,表明中心探头在双层油气井管柱的井周方向具有相同的检测性能,其无损检测不具有方向性;而图3(b)中偏心探头涡流场的扩散在偏心方向显著增强,可以证明偏心探头对于双层管柱方向性检测的有效性。

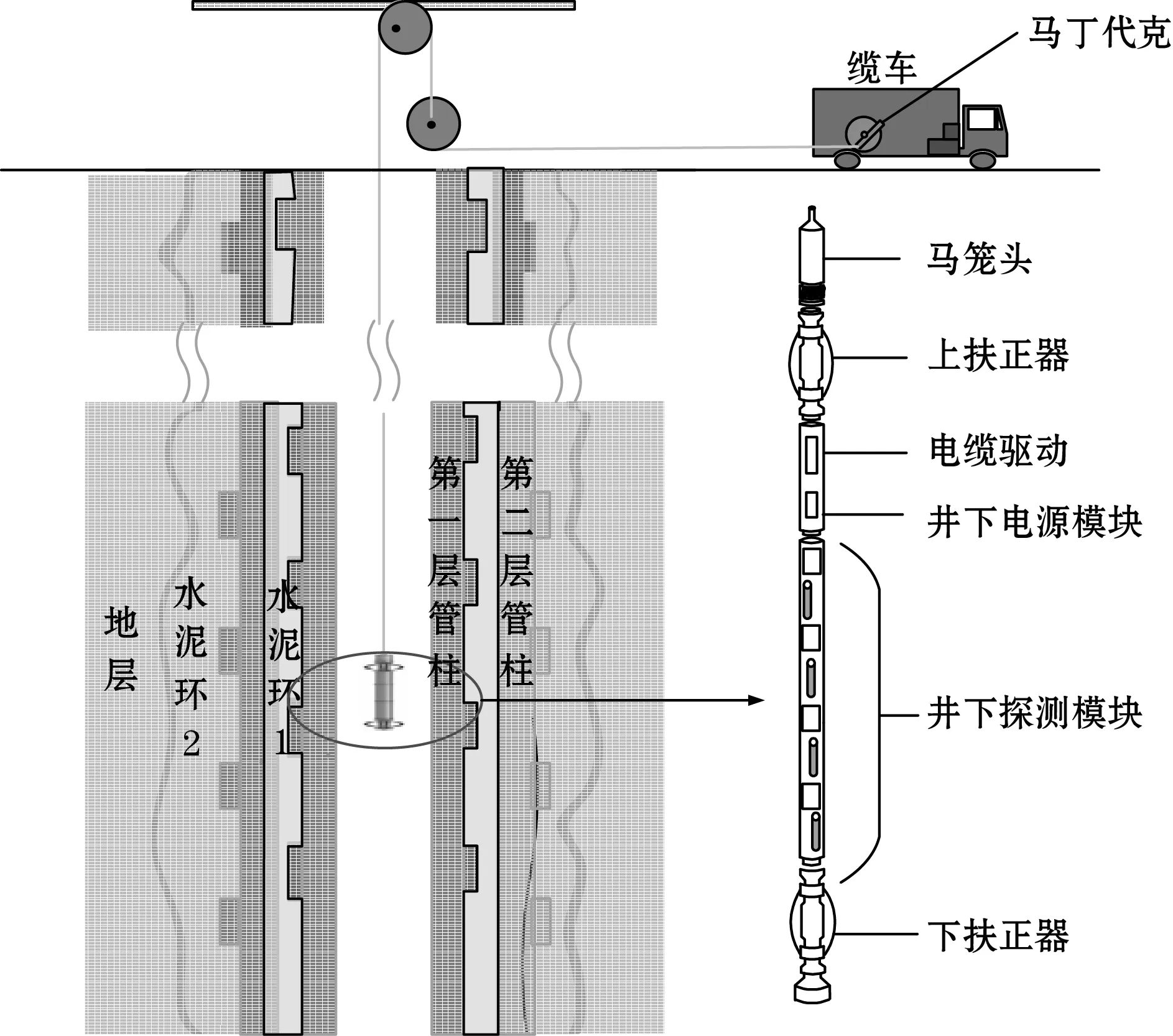

2.2 阵列偏心探头双层管柱损伤检测系统

上节验证了偏心探头方法对双层管柱损伤检测的可行性,偏心探头在偏心方向上可以获得比较好的探测性能,然而,在探头所偏方向的反方向,由于探头与管壁的距离较远,会造成一定的性能损失,因此,本文采用多个偏于不同方向的阵列偏心探头对双层管柱进行损伤检测,补偿单偏心传感器在偏心反方向的性能损失,同时提高双层管柱损伤检测的精度。以4个偏心探头为例,井下瞬变电磁多层管柱检测系统如图4所示。

图4 井下阵列偏心传感器系统模型

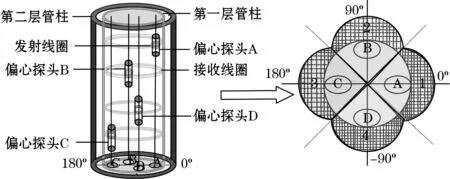

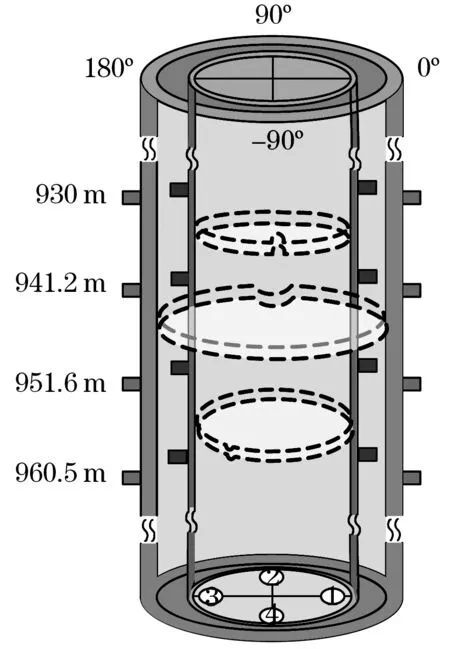

在井下检测系统中,测井仪器由电源模块、发射信号驱动模块、信号采集系统和阵列偏心探头组成,受井眼半径和仪器尺寸的限制,无法将4个偏心探头置于同一水平面内,因此,将4个探头的发射线圈按照一定深度距离和一定的偏心角度进行排列,探头的排列顺序从上到下依次命名为偏心探头A、偏心探头B、偏心探头C、偏心探头D。每个偏心探头的内部均有发射信号驱动和信号采集系统。偏心阵列探头的排列结构如图5所示。

图5 井下阵列偏心探头结构字体太小

在井眼轴向位置,4个探头按照相同的纵向距排列;井眼周向位置,按照0°、90°、180°、-90°圆周方向进行排列。将4个偏心探头投影到同一水平面上形成一个虚拟的环形阵列,其检测效果优于一个中心探头对井周的检测效果,但不同的是,偏心阵列探头可对双层管柱中每层管柱的周向损伤信息进行精细检测,增加双层管柱的损伤检测定位的精确性。偏心阵列探头在1、2、3、4号位置检测性能最佳。

3 实验结果

胜利油田临盘采油厂的现场试验证明了本文提出的偏心阵列传感器方法的有效性。实验采用4个偏心探头,每个探头之间的纵向距离为400 mm,各探头的参数和性能完全相同。实验中每个传感器的参数与上节仿真参数相同。以930~960 m的管柱为例进行说明,其结构示意图如图6所示。

图6 偏心阵列实验管柱模型

实验所用的两层管柱厚度分别为5.1、9.65 mm,内外层的管柱是由一定长度的金属套管组成,各节金属套管通过厚度约为8.35 mm的接箍连接。图6所示的管柱结构中,933 m附近第一层管柱的壁厚减薄,946 m附近第二层管柱有明显的壁厚增加,955 m处第一层管柱也存在明显的壁厚增加。仪器的4个偏心探头将井周360°等分为4个相同的探测区域,以实现对套管的周向的高精度探测。

3.1 实测数据分析与预处理

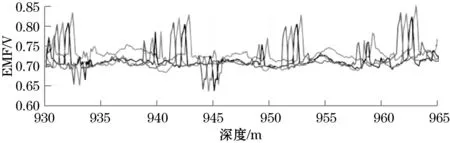

瞬变电磁井下探测仪器的实测数据如图7所示,从图7(a)可以看出,由于4个偏心探头所处的深度位置不同,导致同一深度上的测试信号存在一定的偏移,因此,应对阵列偏心探头的深度进行对齐校正。首先,根据偏心探头之间纵向相差的距离深度,将每节管柱交接位置深度(管柱接箍位置)作为标记点,按比例对所测数据进行深度校正,使4个偏心探头所测接箍处于同一深度,其次,对比实际中管柱交接位置深度,验证深度校正是否正确。图7(b)为深度校正后的曲线。

(a)原始数据

对比图7(a)和图7(b)可以看出,深度校正后,4个偏心探头所测数据的接箍处于同一深度,通过与井史资料中接箍深度对比,验证了深度校正的正确性。图中感应电动势“峰值”位置为双层管柱中第一层管柱接箍的位置;由于涡流扩散的衰减特性和多层油气井井下套管结构,略低于“峰值”的位置为第二层管柱接箍的位置。经过与实际资料对比,也证实了第二层管柱接箍深度的准确性。

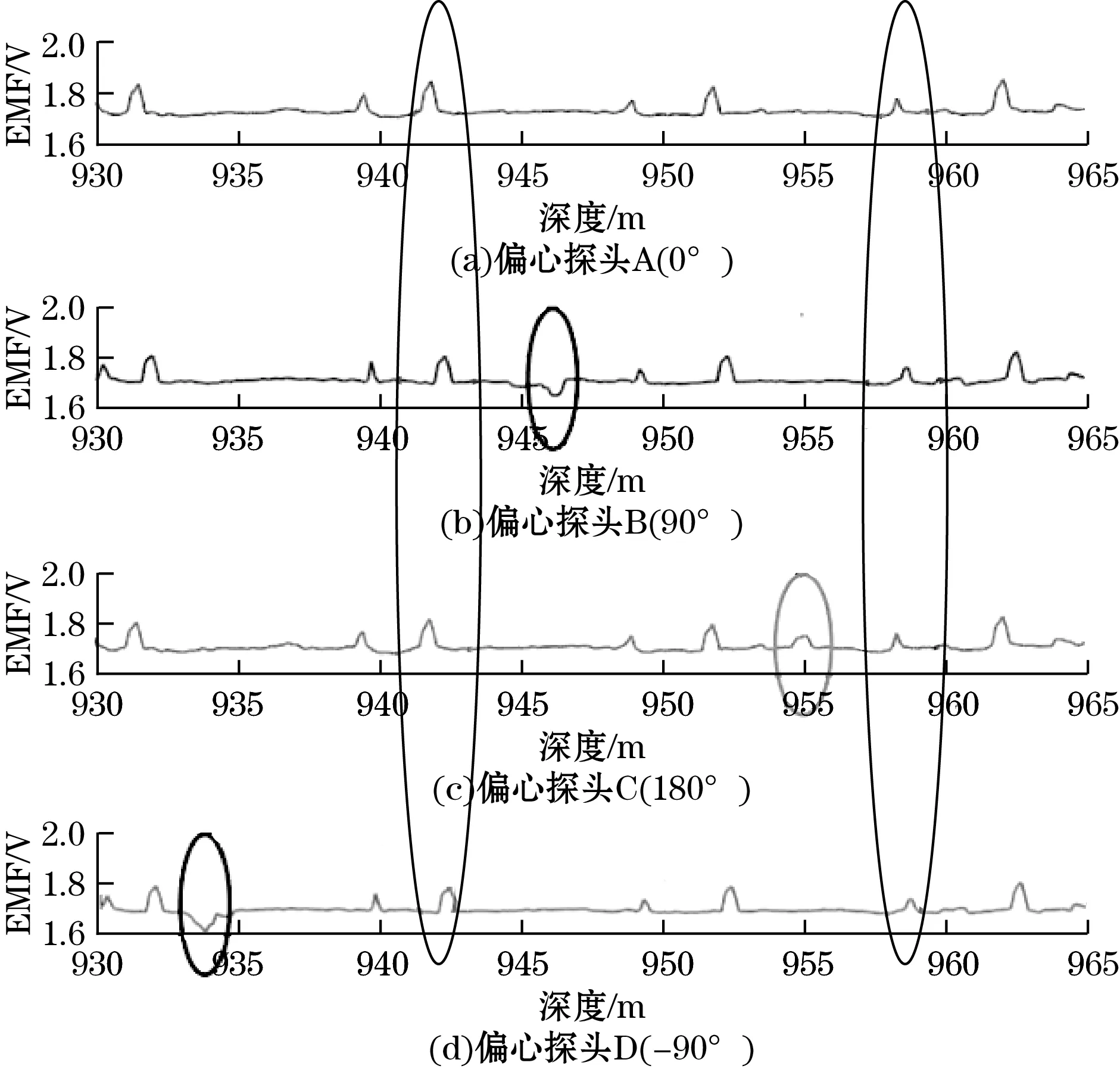

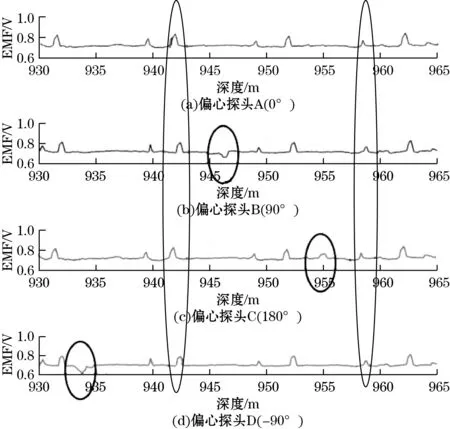

3.2 实验结果分析

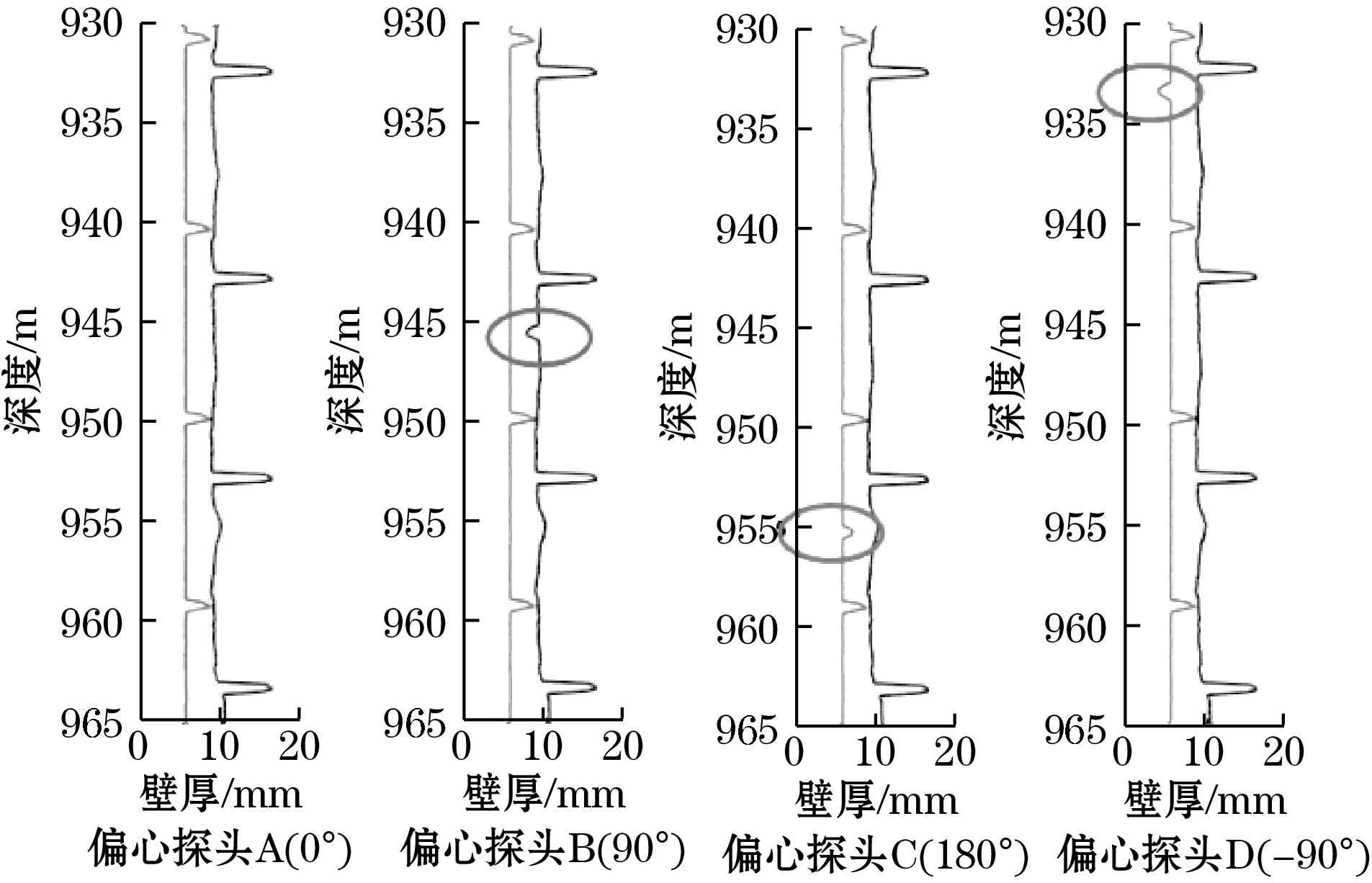

将实测曲线经过深度校正之后,选取20、50 ms 2个时间切片的感应电动势曲线。其中,图8为20 ms时不同偏心探头所测感应电动势曲线;图9为50 ms时的感应电动势曲线。图中较高突出点位置为第一层管柱接箍的位置,偏低突出点位置为第二层管柱接箍位置。从图8、图9可以看出,2个时刻中不同偏心探头所测到管柱的接箍位置深度具有一致性,但由于涡流扩散的衰减,导致在50 ms其感应电动势的值低于20 ms感应电动势的值。通过不同偏心探头实测曲线,可以看出曲线在-90°方向(偏心探头D,深度位置933 m)处和90°方向(偏心探头B,深度位置为946 m)处感应电动势减小,在180°方向(偏心探头C,深度位置为955 m处)感应电动势增加,并且对于20、50 ms2个时刻,其感应电动势曲线变化趋势均相同,只是变化的程度不同。20 ms的感应电动势变化程度比50 ms时刻大。

图8 20 ms感应电动势曲线

图9 50 ms感应电动势曲线

本次实验选取了20 ms与50 ms 2个不同时间切片的测试数据来反演双层管柱壁厚信息。根据井下瞬变电磁信号的特征与多层管柱感应电动势与壁厚之间的关系,反演出的套管壁厚曲线如图10所示。图中壁厚值偏小的曲线代表第一层管柱壁厚,壁厚值偏大的曲线代表第二层管柱壁厚。

图10 双层管柱壁厚曲线

图10表示双层管柱剩余壁厚顺时针方向从0°到-90°方向(对应不同偏心探头)的变化,从反演的壁厚曲线可以看出,第一层管柱的壁厚约为5.1 mm,第二层管柱壁厚约为9.65 mm,与实验管柱真实壁厚数据相符合。并且在-90°(偏心探头D)方向,933 m的位置,第一层管柱的壁厚变化比其他方向变化低1.5 mm左右,所以判断此处存在第一层管柱的壁厚减薄;在90°方向(偏心探头B),946 m附近,第二层管柱壁厚减小明显,根据曲线壁厚的刻度变化,判定此处损伤为第二层管柱壁厚减薄1 mm左右;在180°(偏心探头C),955 m位置,第一层管柱存在程度为1.2 mm左右壁厚增加。反演出的壁厚曲线的损伤情况与实际管柱结构损伤位置一致,验证了偏心阵列探头能够有效地对双层油气井管柱损伤信息进行检测。

4 结论

本文提出了基于偏心阵列探头的油气井双层管柱损伤检测的方法。偏心探头可在双层油气井管柱检测中获得更多井眼周向的敏感信息,同时也会造成偏心反方向的测量误差。通过采取偏心阵列传感器方法,不仅能够检测井下双层油气井管柱损伤方位信息,同时也对双层油气井套管剩余壁厚及井眼周向的损伤情况进行成像显示。仿真结果表明,所提出的偏心阵列传感器的方法能有效地实现双层油气井管柱损伤方位检测,提高瞬变电磁系统对于双层油气井损伤检测性能。