基于改进BP神经网络的螺杆泵转速预置模型研究*

2021-09-27王世杰

梁 辉,王世杰,钱 程

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引 言

在石油开采过程中,随着高含砂井、稠油井的增多,以及斜井、水平井等新技术的应用,使得油田开发的难度增大,常用的抽油机、电潜泵、水力活塞泵等设备在该类井中采油具有较大的局限性[1,2]。

潜油螺杆泵作为一种新兴的采油设备能够适应上述井况,并且具有同比采油量能耗低、结构简单、占地面积小等特点;同时,螺杆泵在降低采油成本、提高采油效率等方面要优于传统的抽油机和电潜泵,目前其已逐步被推广使用,并且取得了良好的经济效益和社会效益[3-5]。

在螺杆泵的采油过程中,螺杆泵转速的选择至关重要。转速的不合理选择,不仅得不到良好的采油效率,还会加速螺杆泵的磨损,甚至造成“烧泵”现象的出现,严重影响螺杆泵的使用寿命,造成重大的经济损失。而螺杆泵转速的选取常与油井工况、泵的结构参数、泵的使用周期有关[6]。在采油过程中,若能根据上述情况实时地选择并调整螺杆泵合适的转速,将会有效地提高螺杆泵的采油效率和使用寿命。因此,建立螺杆泵转速预置模型,并且根据不同的工况条件,调整螺杆泵达到最优转速具有十分重要的工程意义。

李聪[7]建立了螺杆泵转速及其主要影响因素之间的非线性映射关系。沈立伟[8]采用变频调速控制电机转速来提高螺杆泵的使用寿命。以上研究虽然取得了一些进展,但都未考虑泵的结构参数对其的影响,也未对螺杆泵的智能控制做出深入研究。

本文主要研究改进BP神经网络在螺杆泵转速预测中的应用,利用BP神经网络来挖掘不同工况对螺杆泵转速要求的内在联系,同时考虑螺杆泵的结构参数—定子橡胶的磨损间隙的影响,构建螺杆泵最优转速预测模型;并通过PID控制,自动调节电机转速,实现螺杆泵的转速预置,提高泵的使用效率及寿命。

1 潜油螺杆泵采油系统及其转速影响因素分析

1.1 潜油螺杆泵采油系统

潜油螺杆泵由井下潜油电机带动螺杆泵转子,以较低转速转动来实现石油举升。它包含井下电机、保护器、减速器、联轴体、螺杆泵、变频器等装置。

与其他采油设备相比,潜油螺杆泵具有适应井液范围广、不存在杆管偏磨问题、易于管理、高效节能等优点,适用于稠油井、含砂井、气井,能够完成斜井、水平井和定向井的采油作业[9]。

1.2 螺杆泵转速影响因素分析

1.2.1 原油黏度

螺杆泵的举升是依靠转子与定子之间形成密封腔带动石油举升。螺杆泵的转子以适当的方向转动时,吸入端存在负压,当原油黏度较小时,原油可以迅速充满腔室,使螺杆泵具有良好的容积效率。

当原油黏度较大时,由于其流动性较差,在一个密封腔的形成过程中,原油不能有效填满密封腔,使得螺杆泵容积效率下降,且此时密封腔内存在气体,转子与定子橡胶间产生干摩擦,加速橡胶磨损,降低螺杆泵使用寿命。

因此,在原油黏度较大时,应适当降低螺杆泵的转速[10]。

1.2.2 井下原油温度

油井的温度会对螺杆泵的性能产生影响[11,12]。当油井温度升高时,有利于螺杆泵从停机状态下进行启动,且定子橡胶由于温度的提升产生热胀效应,增大了与转子之间的过盈量,密封效果更好,螺杆泵具有更高的容积效率,但同时增大了定子转子之间的摩擦阻力,使螺杆泵机械效率下降。

随着温度的升高,橡胶表面磨蚀加速,橡胶表面分子链的重新组合加快,力学性能降低,橡胶表面疲劳磨损加剧。

所以在温度较高时,应选择较低的转速,以提高螺杆泵的使用寿命。

1.2.3 泵端压差

螺杆泵的泵端压差也会对转速产生影响[13]。螺杆泵工作时,吸油口与出油口间产生压差,当压差较小时,定子与转子间完美接触,螺杆泵具有良好容积效率。

当压差持续增大时,定子与转子间产生空隙,造成原油泄漏,螺杆泵容积效率降低。

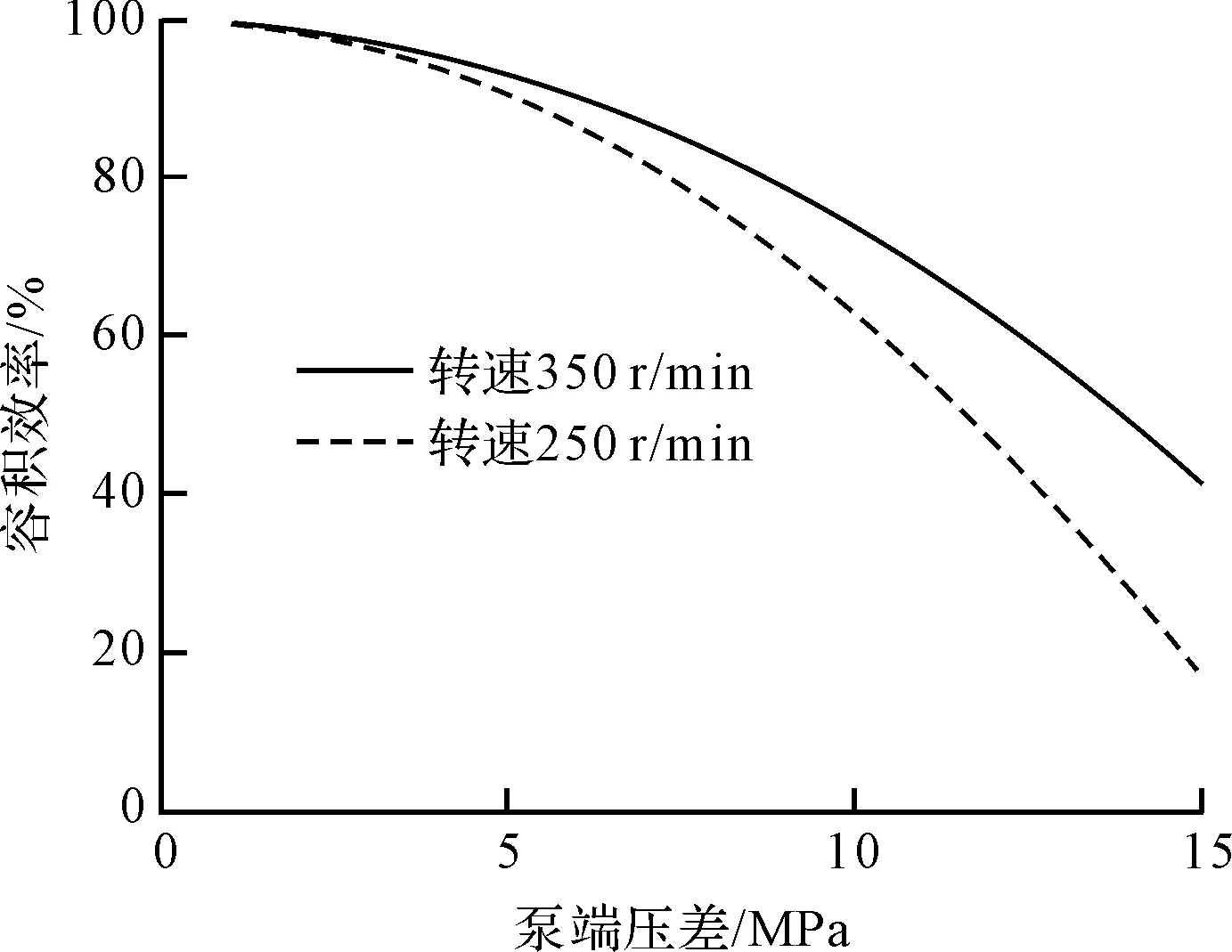

螺杆泵泵端压差与容积效率的关系图如图1所示。

图1 螺杆泵泵端压差与容积效率的关系图

从图1中可以看出,在同一转速下,当螺杆泵泵端压差增大,泵的容积效率下降;但当转速由250 r/min增大至350 r/min时,泵的容积效率明显增高。

因此,当螺杆泵泵端的压差增大时,应适当提高其转子的转速。

1.2.4 螺杆泵定子橡胶的磨蚀

螺杆泵定子橡胶的磨蚀是影响泵转速选择的又一个重要因素,主要形式有摩擦磨损、疲劳磨损和磨粒磨损等[14]。螺杆泵转速提升,油液在转子与定子橡胶之间高速流动,致使橡胶表面温度升高,加剧了橡胶的摩擦磨损和疲劳磨损;同时,油液中包含的沙砾在高速流动中,加剧了与橡胶表面的磨粒磨损,降低了螺杆泵使用寿命。

因此,为了降低磨损,保护螺杆泵的使用寿命,应该适当调低其转速。

2 基于改进BP神经网络的转速预置模型

由于螺杆泵转子转速受到油井的工况和螺杆泵的结构参数等因素的影响,且各因素的作用机制通常不能或无法用精确的数学语言来准确描述,螺杆泵转速预测属于复杂的非线性系统问题。

目前,对于这种问题,常用神经网络方法来解决,BP神经网络是其常用的方法之一。BP神经网络具有良好的预测精度、非线性泛化能力、信息处理能力以及学习能力[15-17]。但传统BP算法具有学习收敛速度慢,且易陷入局部极小值的缺陷,故本文采用具有更高精度和更快收敛速度的L-M算法,来建立螺杆泵转速预测模型。

L-M算法是把最速下降法和线性化方法即高斯牛顿法加以综合的一种方法,具有减少计算量、网络收敛速度快、精度更高的优势。

L-M算法的BP迭代过程如下:

设W(k)表示第k次迭代的网络权值向量,维数为M,新的权值向量W(k+1)可根据下面的规则求得:

W(k+1)=W(k)+ΔW(k)

(1)

误差指标函数为:

(2)

式中:ti—期望输出;oi—实际输出;N—输出向量维数。

设(W)=[e1(W),e2(W)…,eN(W)]T,于是有:

▽E(W)=JT(W)e(W)

(3)

▽2E(W)=JT(W)J(W)+S(W)

(4)

(5)

式中:▽2E(W)—误差指数函数E(W)的Hessian矩阵;▽E(W)—梯度;J(W)—Jacobian矩阵。

对于牛顿法,有:

(6)

当接近一个解时,通常有S(W)≅0,这时得到高斯-牛顿法的计算规则:

ΔW=-[JT(W)J(W)]-1JT(W)e(W)

(7)

L-M算法是一种改进的高斯-牛顿法,其形式为:

ΔW=-[JT(W)J(W)+μI]-1J(W)e(W)

(8)

式中:μ—比例系数;I—单位矩阵。

在实际操作中,μ是一个试探性的参数,对于给定的μ,如果求得的ΔW能使误差指标指数E(W)降低,则μ降低;反之,则μ增加。

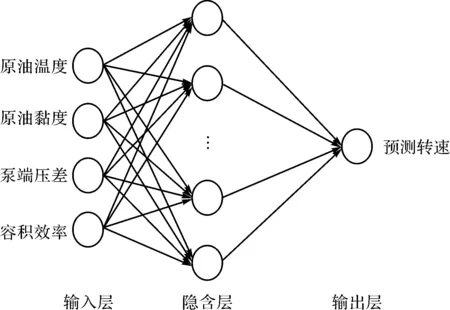

在采油过程中,螺杆泵的磨损间隙并不能实时测得,但泵的容积效率可以反映出磨损间隙的影响,故本文将采用单隐层的改进BP算法,以原油温度、原油黏度、泵端压差、容积效率等4个主要因素作为输入层,以转速作为输出层,启动函数选用单极性sigmoid函数来建立螺杆泵转速预置模型。

网络模型结构图如图2所示。

图2 BP神经网络模型结构图

通过所建立的螺杆泵转速预测模型,可以得出螺杆泵的实时最优转速。由PID控制来调节电机转速达到转速预置的目的。PID控制包括比例环节kp、积分环节ki、微分环节kd,想要取得良好的控制效果,必须调整好3个环节的作用。

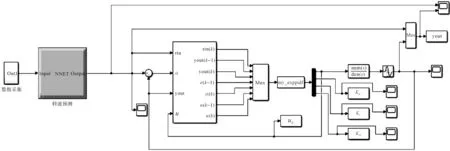

笔者采用基于BP神经网络的PID自适应控制,建立了kp,ki,kd自学习的PID控制模型,达到了参数自行调整的目的[18];利用MATLAB/Simulink软件搭建了仿真模型,BP-PID控制模块用S函数进行编写。

仿真控制模型如图3所示。

图3中:左侧第一个模块为数据采集模块,第二个为用已训练好的转速预测模型所搭建的预测模块,后续为BP-PID控制模块。

图3 Simulink仿真控制模型

3 实验仿真

为验证上述提出的螺杆泵转速预测模型,本文将以MATLAB平台为基础,数据采用从油田现场所获得的200组经验数据来进行训练和验证。其中,170组作为训练数据,30组作为测试数据。

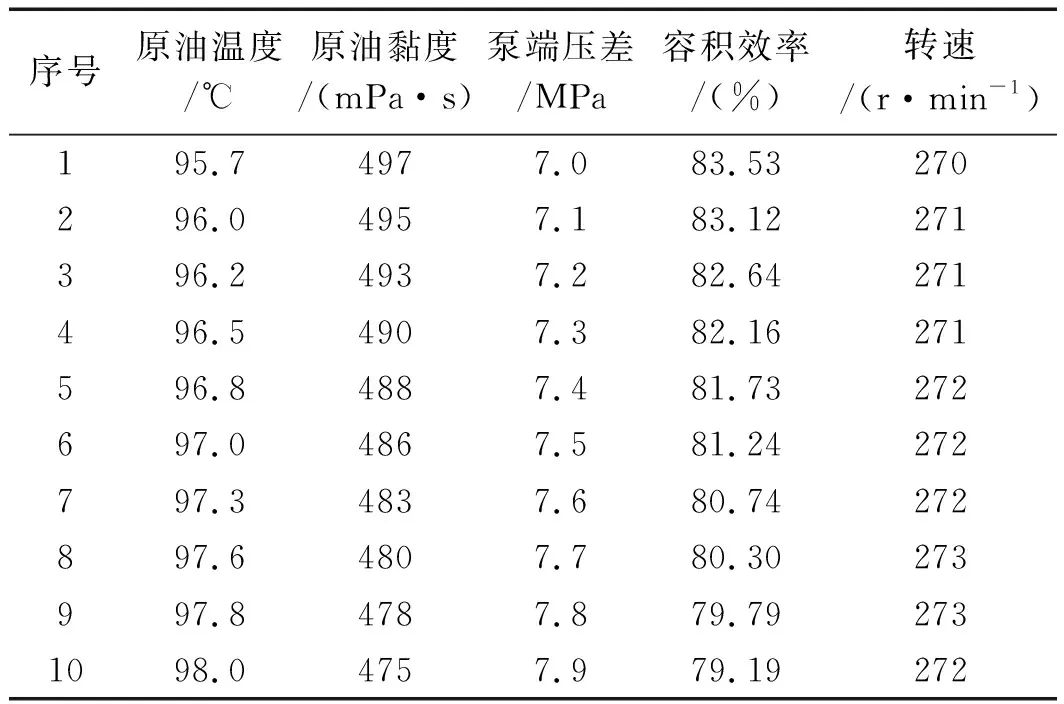

部分训练数据如表1所示。

表1 螺杆泵最优转速及其影响因素部分数据

多次实验结果说明,当隐含层节点数选取11时,能够取得较好的预测结果,故选用4-11-1的神经网络模型。

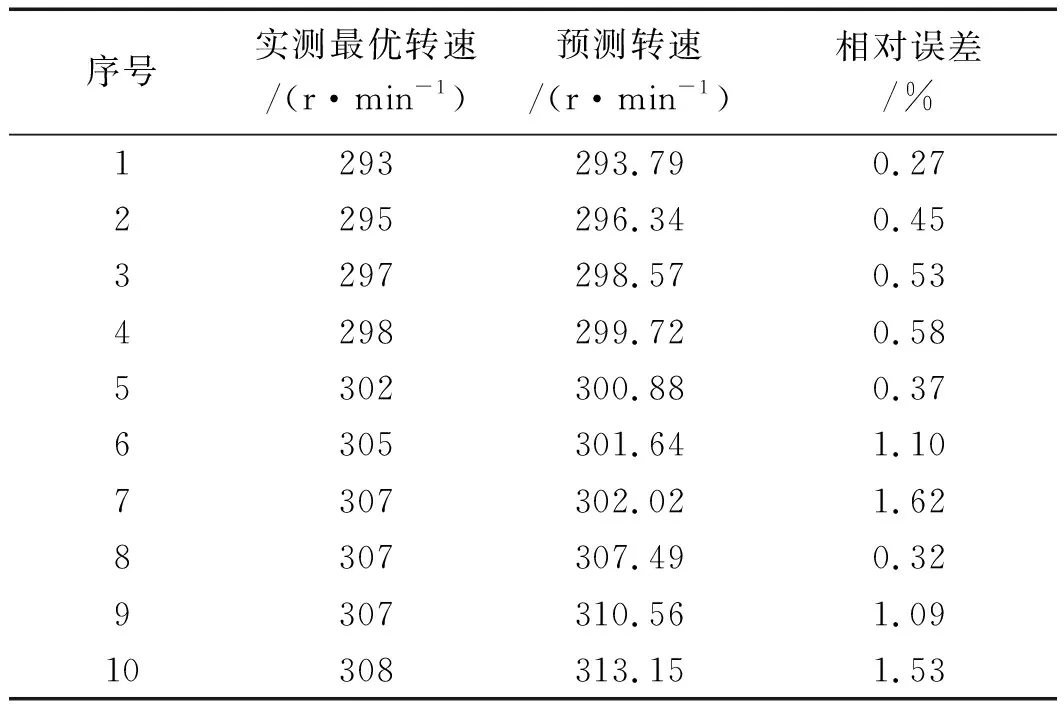

部分模型预测结果与测试数据的对比如表2所示。

表2 模型实验最优转速与预测转速误差表

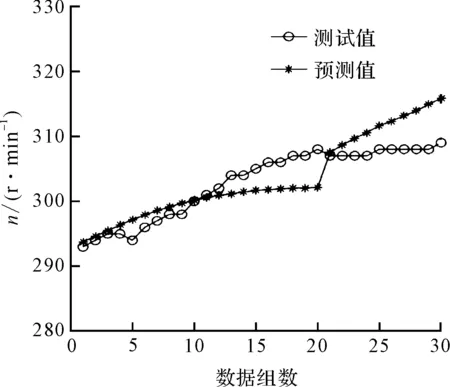

螺杆泵转速预测结果与测试数据的对比如图4所示。

图4 螺杆泵最优转速预测仿真结果图

经分析30组预测数据可知,其平均相对误差为0.96%,误差绝对值一般分布在0.001 4~0.023 0以内。由此认为,该预测模型收敛效果比较好,具有一定的可靠性。

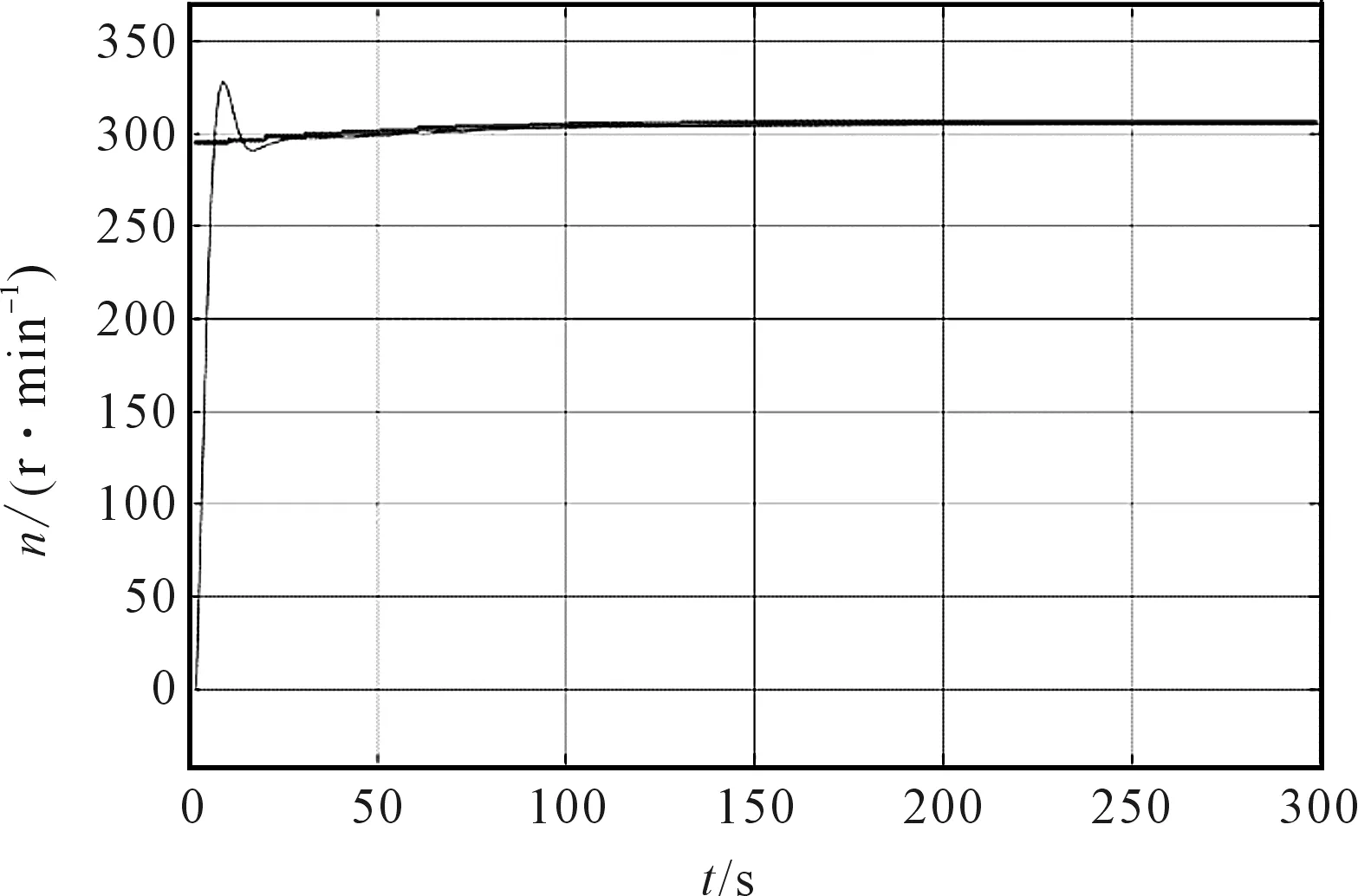

预测转速输出经PID控制后的仿真结果如图5所示。

图5 BP-PID控制仿真图

由图5可以看出,该转速预置具有较好的效果。

4 结束语

本文针对螺杆泵转速受制因素的非线性关系,利用神经网络对于非线性关系的良好处理能力,构建了基于L-M算法改进BP神经网络的螺杆泵转速预测模型;通过PID控制,得到了螺杆泵的转速预置模型。

仿真结果显示:

(1)螺杆泵转速预测模型的预测结果,平均相对误差为0.96%,误差绝对值一般分布在0.001 4~0.023 0以内,具有一定的可靠性;

(2)螺杆泵转速预测结果通过PID控制后可以达到良好的预置效果,在潜油螺杆泵采油系统中具有很好的实用性。

该模型可以根据油井中实时测得的原油温度、原油黏度、泵端压差、容积效率等数据来预置该条件下的最优转速,以提高螺杆泵效率和使用寿命。

在后续的实验中,笔者将基于神经网络的PID自适应控制,在博图软件中的应用进行研究,之后进行MATLAB与博图的对接,以搭建螺杆泵的转速预置平台。