镁盐晶须对磷石膏基胶凝材料性能的影响研究

2021-09-27杨芸

杨芸

(武汉城市学院,湖北 武汉 430083)

0 引言

磷石膏基胶凝材料主要是由磷石膏与工业固体废弃物(如粉煤灰、矿渣、磷渣等)和水泥制备的复合胶凝材料。目前国内外关于磷石膏基混凝土的研究比较少,而我国磷石膏主要用于土壤改良、农业生产、生物降解、化工产品、石膏建材产品等[1-2],用量偏少且制备材料性能一般,若大掺量磷石膏制备混凝土的方法能应用于实际,既可以大量利用废渣磷石膏,又可以解决环境污染问题[3]。磷石膏的主要成分为CaSO4·2H2O,此外还含有不溶性杂质(石英、未分解的磷灰石、不溶性P2O5、共晶P2O5、氟化物及氟、铝、镁的磷酸盐和硫酸盐)和可溶性杂质(水溶性P2O5,溶解度较低氟化物和硫酸盐)[4]。磷石膏通常为深灰色、灰白色或微黄色潮湿的细粉末,主要以针状晶体、板状晶体、密实晶体、多晶核晶体等4种结晶形式存在[5]。目前世界磷石膏年排放量达3亿t,我国的年排放量已超过5000万t,占工业副产石膏的70%以上,因此,磷石膏基胶凝材料有着广阔的应用前景和研究必要。

本文首先确定研究磷石膏基胶凝材料的最优制备工艺及性能,然后掺入定量的镁盐晶须于磷石膏基胶凝材料中,辅以适量的外加剂进行改性,研究镁盐晶须对磷石膏基胶凝材料强度和耐久性的影响,为磷石膏基胶凝材料的应用及进一步工业生产提供参考。

1 实验

1.1 原材料

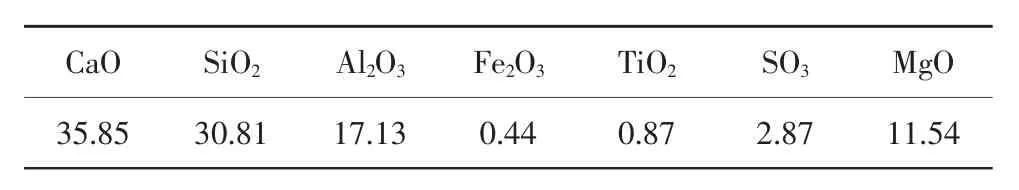

磷石膏:灰白色粉末,主要成分为CaSO4·2H2O,微观形貌见图1;超细矿渣粉(SG):比表面积800 m2/kg,主要化学成分见表1;镁盐晶须:市售,针状纤维,白色粉体松散颗粒,主要成分为MgSO4·5Mg(OH)2·3H2O,白度(荧光白度)≥93,主要技术性能见表2;水泥(PC):P·O42.5水泥,比表面积366 m2/kg,主要性能见表3。

图1 磷石膏的SEM照片

表1 超细矿渣粉的主要化学成分 %

表2 镁盐晶须的物理性能

表3 水泥的主要技术性能

1.2 实验配比

固定磷石膏、矿渣、水泥的质量比为5∶4∶1,水胶比为0.35,镁盐晶须掺量为胶凝掺量质量的0~5.0%。将制备的试件在标准条件下养护24 h后脱模,然后再在标准养护室内养护至规定龄期。

1.3 测试与表征

凝结时间:参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;抗压、抗折强度:参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试;抗冲击强度:参照JC/T 951—2005《水泥砂浆抗裂性能试验方法》进行测试;pH值:取标准养护至规定龄期的试样用研钵砸碎研磨成粉末状,过250目筛,用去离子水按照水固比10∶1配制溶液,振荡后静置24 h,用离心机进行离心,取上层清液,用pH计进行测试;采用日本电子公司生产的JSM-5900型扫描电镜观察样品的微观形貌,扫描电压为15 kV,分辨率为3~6 nm。

2 结果与讨论

2.1 镁盐晶须掺量对磷石膏基胶凝材料凝结时间的影响(见表4)

表4 镁盐晶须掺量对磷石膏基胶凝材料凝结时间的影响

由表4可见:随着镁盐晶须掺量的增加,磷石膏基胶凝材料的凝结时间逐渐延长,当镁盐晶须掺量为3%时,终凝时间较未掺镁盐晶须的延长了3.7%。实验中发现,当掺入5%镁盐晶须后,净浆在成型过程中稠度较大且流动度较小,不利于成型,而且成型后会发生一定的收缩开裂,影响材料性能,且随着镁盐晶须掺量的增加,成本也会提高;当镁盐晶须掺量较低时,磷石膏基胶凝材料的凝结时间变化较小。从凝结时间角度考虑,镁盐晶须的适宜掺量为3%。

2.2 镁盐晶须掺量对磷石膏基胶凝材料力学性能的影响

2.2.1 对磷石膏基胶凝材料抗压强度的影响(见图2)

图2 镁盐晶须掺量对磷石膏基胶凝材料抗压强度的影响

由图2可见,镁盐晶须掺量为2%、3%时,试样各龄期的抗压强度均较未掺镁盐晶须的空白样有明显提高;而当镁盐晶须掺量为1%时,试样的3、7 d抗压强度低于空白样,但28 d抗压强度大幅提高。当掺入1%、2%、3%镁盐晶须时,与空白样相比,3 d抗压强度增长率分别为-2.3%、40.7%、70.5%;7 d抗压强度增长率分别为-1.2%、6.8%、41.3%;28 d抗压强度增长率分别为31.5%、24.3%、26.1%。镁盐晶须掺量相同时,试样的早期强度增幅大于后期增幅。这是因为磷石膏基胶凝材料会因为基体中的磷石膏组分导致后期强度偏低,随着时间的延长,磷石膏基胶凝材料中的胶凝组分水化完毕,各组分达到其最高强度,进而降低了镁盐晶的增强作用。

2.2.2 对磷石膏基胶凝材料抗折强度的影响(见图3)

图3 镁盐晶须掺量对磷石膏基胶凝材料抗折强度的影响

由图3可见,随着镁盐晶须的掺入,试样的抗折强度明显提高。当掺入1%、2%、3%镁盐晶须时,与空白样相比,3 d抗折强度分别提高了11.5%、32.3%、33.5%;7 d抗折强度分别提高了9.2%、29.3%、39.8%;14 d抗折强度分别提高了6.6%、16.2%、44.5%;28 d抗折强度分别提高了10.2%、32.7%、50.1%。且随着龄期的延长,抗折强度明显提高。其原是在于,早期胶凝材料基体与镁盐晶须之间的界面粘附性较低,镁盐晶须容易被排出,但随着时间的延长,镁盐晶须与基体的界面粘附性增强,晶须增强材料的优异性能逐渐体现出来,并且越明显。

2.2.3 对磷石膏基胶凝材料抗冲击强度的影响(见图4)

图4 镁盐晶须掺量对磷石膏基胶凝材料抗冲击强度的影响

由图4可见,随着镁盐晶须的掺入,试样的抗冲击强度较空白样有所提高,但增幅基本不超过5%。掺入1%、2%、3%镁盐晶须时,与空白样相比,3 d抗冲击强度分别提高了4%、1%、4%;7 d抗冲击强度分别提高了3%、3%、4%;14 d抗冲击强度分别提高了3%、5%、4%;28 d抗冲击强度分别提高了-2%、2%、5%。可以看出,镁盐晶须对磷石膏基胶凝材料的抗冲性能影响不明显。

2.3 镁盐晶须掺量对磷石膏基胶凝材料pH值的影响(见图5)

由图5可见,在3~28 d龄期内,2组试样的pH差值在0.15~0.28,变化较小。随着养护龄期的延长,2组试样的pH值均有一定幅度的下降,这说明基体中的组分随着龄期的延长,逐渐与材料中的碱性物质发生反应。2组试样的pH值以相对稳定的幅度下降,可以得出镁盐晶须在磷石膏基胶凝材料中并无直接参与水化过程,晶须在高碱性环境中具有良好耐久性[6]。

3 结论

(1)掺入镁盐晶须,磷石膏基胶凝材料的凝结时间会有一定延长,但掺量过少时对凝结时间影响不大,掺量过多时不利于成型。当镁盐晶须掺量为3%时,终凝时间较空白样延长了3.7%。

(2)掺入镁盐晶须,可使磷石膏基胶凝材料的抗压和抗折强度较空白样明显提高。当镁盐晶须掺量为3%时,试样的3、7、28 d抗压强度较空白样分别提高了70.5%、41.3%、26.1%,3、7、14、28 d抗折强度较空白样分别提高了33.5%、39.8%、44.5%、50.1%。镁盐晶须对磷石膏基胶凝材料的抗冲击性能无明显改善作用。

(3)掺加3%镁盐晶须后,试样的pH值有一定的降低,镁盐晶须不参与水化过程,其在高碱性环境中具有良好耐久性。