基于ANSYS软件秸秆生态夹芯复合外挂墙板热工性能研究

2021-09-27肖力光李纪良

肖力光,李纪良

(吉林建筑大学 材料科学与工程学院,吉林 长春 130118)

0 引 言

外墙板作为装配式钢结构的外围护结构,是建筑热量传导的第1道防线[1],在建筑能耗中,外围护结构的传热损失占建筑物总能耗的57%~77%[2]。夹芯墙体作为一种复合墙体,自身的保温性能与保温层及内外叶墙板的导热系数有关。秸秆、粉煤灰作为农业废弃物及燃烧煤炭的排放物,将秸秆和粉煤灰掺加到混凝土中,随着秸秆和粉煤灰掺量的增加,导热系数减小,保温隔热性能变好[3-4]。硅藻土作为藻类遗骸沉积形成的一种非金属矿产品,将其用于水泥基材料对于提高力学性能具有良好的效果[5]。本文在水泥和细骨料中掺加秸秆纤维、粉煤灰及硅藻土制备内外叶墙板,按GB 50176—2016《民用建筑热工设计规范》计算保温层厚度,通过ANSYS有限元分析软件对秸秆生态夹芯复合外挂墙板(以下简称复合墙板)的热工性能进行数值模拟,分析不同内外叶墙板厚度、EPS保温板厚度对复合墙板热工性能的影响,为复合墙板的进一步试验研究提供参考。

1 秸秆水泥基内外叶墙板的制备

1.1 原材料

水泥:P·O42.5,“鼎鹿”牌,吉林亚泰集团生产;秸秆纤维:将玉米秸秆用粉碎机破碎,纤维直径为0.5~1.0 mm,长度5~10 mm;粉煤灰:Ⅱ级,球磨机粉磨后使用;硅藻土:吉林省长白县三级低品位硅藻土,粉磨、煅烧后使用;细骨料:级配良好的中砂;减水剂:粉末状高效聚羧酸减水剂;水:自来水。

1.2 试验过程

采用10%粉煤灰和4%硅藻土等质量替代水泥,测试空白组及掺加活性掺合料组的导热系数。取5~10 mm秸秆纤维去尘后在80℃烘箱中烘干5 h,置于坩埚中,放入真空炉内,抽真空后充入氮气以使秸秆纤维在高温状态下不燃烧。设置180、200、220、240、260℃不同的碳化温度,每个温度下分别保持10、15、20、25 min不同的碳化时间,碳化结束后,降低炉内气压及炉内温度,温度下降后取出秸秆纤维备用,通过碳化后秸秆水泥基材料强度对比及质量损失确定最佳的处理方式。研究秸秆纤维掺量对秸秆水泥基材料导热性能的影响,导热系数参照GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定防护热板法》进行测试。

2 试验结果与分析

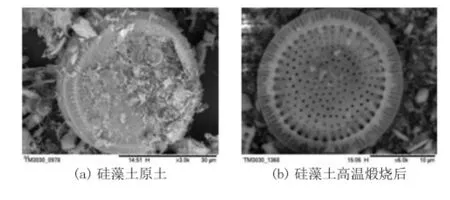

硅藻土原土及硅藻土在650℃煅烧15 min后的SEM照片见图1。

图1 硅藻土高温煅烧前后的SEM照片

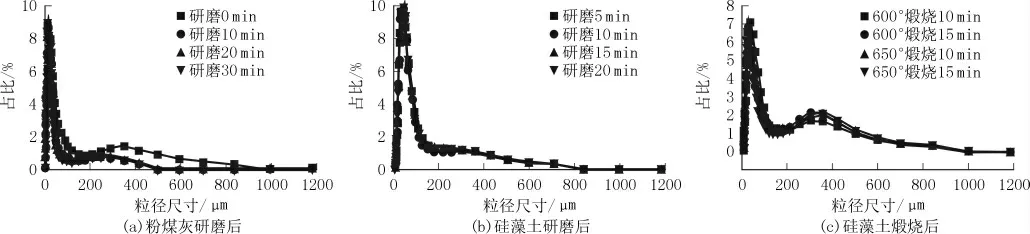

由图1可以看出,硅藻土原土杂质较多,表面空隙被严重覆盖,经高温煅烧后大量微孔裸露在表面,可清晰地看到孔隙有规律的排列在硅藻圆盘上,这也是高温煅烧后相比未煅烧时粒径变小及分布较好的原因。粉煤灰及硅藻土研磨及煅烧后粒径分布见图2,可见粉煤灰及硅藻土经研磨后粒径变小,比表面积增大。

图2 粉煤灰及硅藻土研磨及煅烧后粒径分布

经测试,空白组及掺加活性掺合料组的导热系数分别为0.4221、0.4367 W/(m·K),可见掺加活性掺合料后导热系数稍有增大,这主要是因为粉煤灰和硅藻土在小掺量下,经研磨后粒径变小,硅藻土经高温煅烧后,自身含有的动植物残体及其杂质被分解,转变成小分子物质挥发掉,导致复合材料内部非常致密,空隙率减小,导热系数增大。

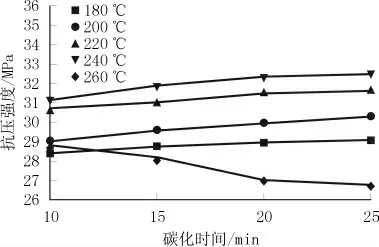

采用掺10%粉煤灰+4%硅藻土试验组,固定秸秆纤维掺量为5%时,秸秆表面碳化时间和碳化温度对抗压强度及质量损失率的影响分别见图3、图4。

由图3可以看出,随着秸秆纤维碳化时间的延长,在180~220℃时抗压强度逐渐提高,但碳化时间超过20 min时抗压强度增幅已较小;240℃在25 min时抗压强度稍微下降;260℃时抗压强度呈明显下降趋势,只有碳化时间10 min时抗压强度比未碳化的初始强度高0.77 MPa。

图3 秸秆表面碳化时间和碳化温度对抗压强度的影响

由图4可以看出,随着秸秆纤维碳化温度及碳化时间的增加,其质量损失率也在逐渐增大,在低于220℃时,碳化10 min和15 min其质量损失不大,质量损失率比较接近;当温度超过220℃时,秸秆纤维质量损失率才有些差距,特别是碳化时间超过20 min,其差距更加明显;在180~200℃时,随碳化时间的延长,特别是在20 min及25 min时,质量损失发生了急剧增大的过程;超过240℃时,各个碳化温度下质量损失变化已不明显。在整个温度区间内,碳化时间10 min及15 min质量损失比较接近,20 min及25 min质量损失较大。

图4 秸秆表面碳化时间和碳化温度对质量损失率的影响

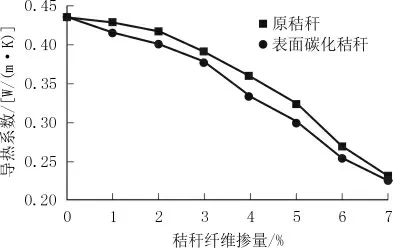

图5为秸秆纤维碳化处理前后秸秆纤维掺量对复合材料导热系数的影响。

图5 秸秆纤维碳化处理对复合材料导热系数的影响

由图5可以看出,原秸秆与表面碳化秸秆对复合材料导热系数的影响趋势一致,随着秸秆纤维掺量的增加,导热系数逐渐减小,这是因为秸秆纤维掺量较少时,板内气孔较多与外界形成空气对流,空气的换热系数大于秸秆纤维的传热系数,所以导热系数较大。当秸秆纤维掺量较多时,板内由于搅拌引入的空气气泡被秸秆纤维分割成小气泡,形成封闭的气孔,封闭的孔隙率增高,导致与外界形成不了对流,导热系数减小。秸秆纤维经过碳化处理后导热系数会比未处理的低,但掺量达到7%时差距已不是很明显。这是因为秸秆纤维经过碳化后孔隙结构发生改变。

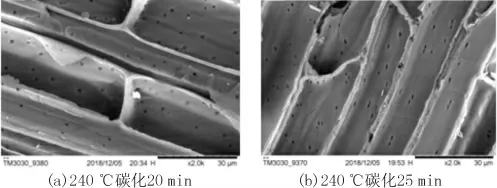

秸秆纤维在碳化温度240℃下分别碳化20、25 min的扫描电镜照片见图6。

图6 秸秆纤维碳化后的SEM照片

由图6可以看出,秸秆纤维碳化后表面不再光滑,暴露出许多小的孔隙,掺加到水泥基复合材料中孔隙内充有流动性气体,形成不良导体,使导热系数减小。

3 有限元数值模拟

3.1 墙板模型

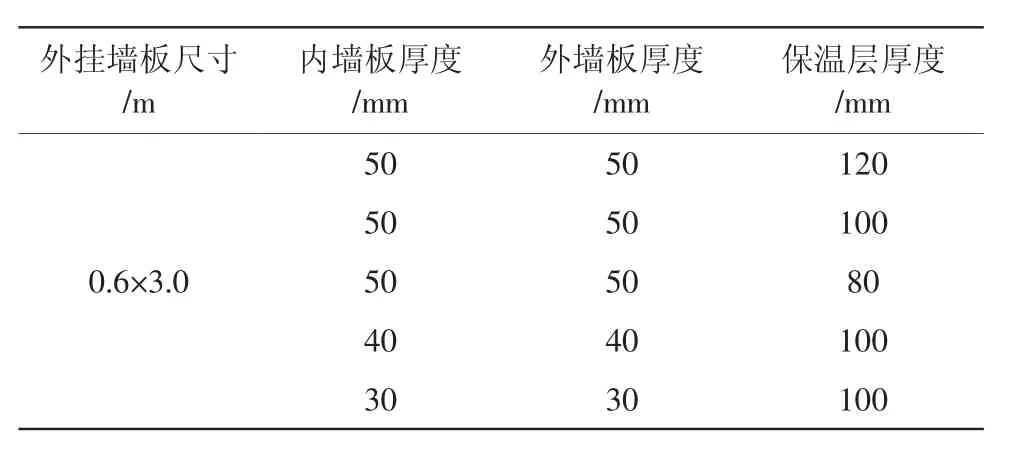

本文中秸秆生态夹芯复合外挂墙板主要用于城镇低层(1~2层)的装配式钢结构建筑中,作为非承重墙板,抗压强度为21 MPa,外挂墙板的尺寸见表1。

表1 模型复合墙板的尺寸

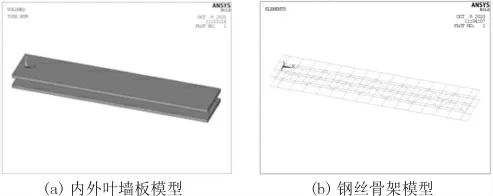

保温材料采用EPS聚苯乙烯泡沫苯板,其厚度根据GB 50176—2016确定;钢丝网片及斜向钢丝均采用HPB300,其屈服强度fy=270 N/mm2,直径为2 mm,钢丝网片间距为200 mm,斜向钢丝跨度400 mm,分双排布置;斜向钢丝与内外叶墙板内的钢丝网片连接成外挂墙板的钢丝骨架,生态外挂墙板的内、外叶墙板及钢丝骨架模型见图7。

图7 复合墙板的内、外叶墙板及钢丝骨架模型

3.2 计算模型描述与计算模型加载

采用ANSYS三维稳态热分析模式,以避免二维热分析模式的局限性,更有效地模拟墙体真实条件下的传热过程。根据热传导的特性,选择软件中热传导实体单元,其中内外叶墙板和EPS保温层板采用三维八节点SOLID70单元,钢丝采用三维二节点LINK33单元,网络划分中采用共用节点的方式进行SOLID70单元和LINK33单元的划分,内外叶墙板及保温层单元尺寸设置为30 mm,钢丝的单元尺寸设置为20 mm。

传热分析的边界条件通常有3类[6]:第1类边界条件,规定了物体的边界温度;第2类边界条件,规定了物体的边界热流量;第3类边界条件,规定了物体的表面传热系数和对应温度。本文根据墙体的传热过程及已知条件采用第3类边界条件,根据GB/T 13475—2008《绝热稳态传热性质的测定标定和防护热箱法》规定及《实用供热空调设计手册》,墙板两侧的温度不应小于20℃,墙板的初始温度统一取20℃,墙体内、外表面对流换热系数分别为8.7、23.0 W/(m2·K)。长春地区冬季室内外计算参数为:室内空气温度22℃,室外空气温度-15℃。ANSYS建模计算过程中各组成材料内外叶墙板、EPS保温层、钢丝的导热系数取值分别为0.2704、0.033、46.52 W/(m·K)。

4 模拟结果与分析

4.1 不同EPS保温层厚度对复合墙板热工性能的影响

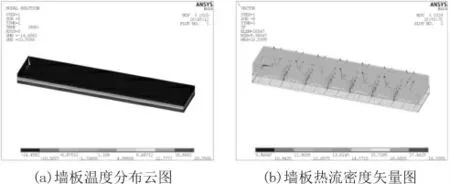

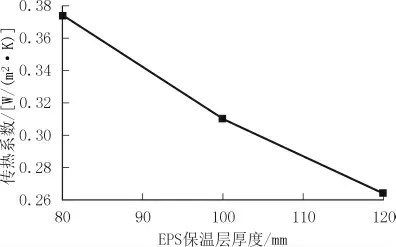

模拟夹芯保温层厚度对墙板传热系数的影响,EPS保温层厚度分别取120、100、80 mm,内外叶墙板厚度为50 mm定值。不同EPS保温层厚度的墙板温度分布及热流密度见图8~图10,EPS保温层厚度对墙板传热系数的影响见图11。

图10 80 mm厚EPS复合墙板温度云图及热流密度矢量图

由图8~图11可知,随着EPS保温层厚度的增加,墙板的传热系数逐渐减小,且变化较明显,均满足吉林地区农村居住建筑节能65%设计标准对围护结构传热系数的限值要求[≤0.50 W/(m2·K)];当EPS保温层厚度为120 mm时,传热系数为0.264 W/(m2·K),满足吉林地区农村居住建筑节能75%设计标准对围护结构传热系数的限值要求[≤0.30 W/(m2·K)]。由于斜向钢丝连接件的存在,连接件附近墙体产生热桥效应,使热量在墙体中的传递呈现多维效应,热流密度变化明显,在钢丝位置的穿透处热流密度最大;保温层厚度80 mm时,热流密度最大为18.5995 W/m2,热流损失不大,且随保温层厚度的增加,热流损失逐渐减小,厚度为120 mm时热流密度仅为14.7581 W/m2。

图8 120 mm厚EPS复合墙板温度云图及热流密度矢量图

图9 100 mm厚EPS复合墙板温度云图及热流密度矢量图

图11 EPS保温层厚度对复合墙板传热系数的影响

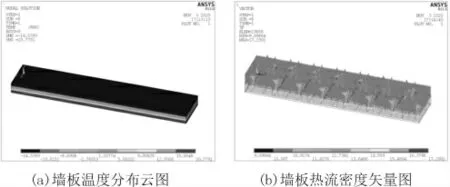

4.2 不同内外叶墙板厚度对复合墙板热工性能的影响

模拟内外叶墙板厚度对复合墙板传热系数的影响,内外叶墙板厚度分别取30、40、50 mm,EPS保温层厚度固定为100 mm。不同内外叶墙板厚度的复合墙板温度分布及热流密度见图12、图13,内外墙板厚度对墙板传热系数的影响见图14。

图12 30 mm厚内外叶墙板的复合墙板温度云图及热流密度矢量图

图13 40 mm厚内外叶墙板的复合墙板温度云图及热流密度矢量图

图14 内外叶墙板厚度对复合墙板传热系数的影响

由图12~图14可以看出,随着内外叶墙板厚度的增加,传热系数有所减小,但减小幅度不明显,这是因为内外叶墙板的导热系数远大于EPS保温层的导热系数,其热阻占墙板总热阻比例较小,所以增加内外叶墙板的厚度对传热系数的影响较小,但不同内外叶墙板厚度的传热系数均满足吉林地区农村居住建筑节能65%设计标准对围护结构传热系数的限值要求[≤0.50 W/(m2·K)],内外叶墙板厚30 mm时热流密度最大,其值为18.6438 W/m2,热流损失不大。

5 结论

(1)秸秆纤维具有较好的保温作用,随着秸秆纤维掺量的增加,导热系数逐渐减小,秸秆纤维碳化的最佳温度为240℃,最佳碳化时间为20 min。

(2)内外叶墙板厚度为50 mm时,随着EPS保温层厚度的增加,墙板的传热系数逐渐减小,当EPS保温层厚度为120 mm时,复合墙板的传热系数为0.264 W/(m2·K),满足吉林地区农村居住建筑节能75%设计标准对围护结构传热系数的限值要求[≤0.30 W/(m2·K)]。

(3)当EPS保温层厚度为100 mm时,随着内外叶墙板厚度的增加,传热系数增大不明显,内外叶墙板厚30 mm时热流密度最大,为18.6438 W/m2,热流损失不大。