大型机械设备分布式智能润滑控制系统研究*

2021-09-27程雪利

程雪利,刘 刚

(1.河南工学院 机械工程学院,河南 新乡 453003;2.河南工学院 车辆与交通工程学院,河南 新乡 453003)

0 引言

大型机械设备运行过程中,零部件磨损始终是影响设备正常运行的关键因素,有数据统计表明,大型机械设备80%的零件破损是由磨损造成的[1]。加拿大每年机械设备磨损造成的损失达到50亿美元以上[2];日本有36%以上的大型设备由于器件磨损造成设备故障[3],我国则高达55%—60%[4]。

润滑系统可以向大型机械设备的润滑点添加润滑脂或润滑剂。整个润滑系统包括输送、分配、冷却以及压力、温度参数发送等多个模块。国内大多数大型机械多采用集中润滑系统或人工润滑,在成本和润滑效果方面均不太理想。

目前润滑系统存在以下问题:(1)集中式润滑系统管路复杂、系统结构冗杂;(2)摩擦点分散,导致集中润滑系统注脂和监控功能较差;(3)基于有线网络的润滑系统可靠性差,后期维护成本较高。因此,本文设计了基于Zigbee无线传感器网络的分布式智能润滑控制系统。

1 分布式智能润滑控制系统总体设计

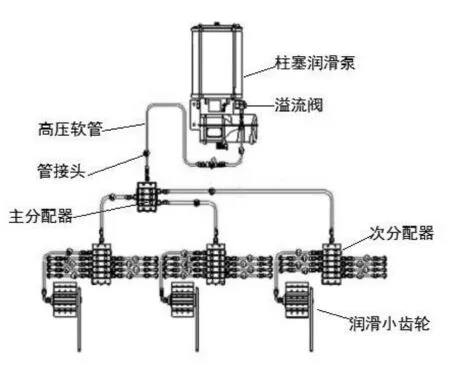

分布式智能润滑控制系统设计充分考虑了风电机组等大型机械设备的润滑位置多且分散的问题,整个系统如图1所示。

图1 分布式智能润滑控制系统架构图

分布式润滑控制系统采用分层结构,上层主要是依靠Zigbee无线传感器网络获得机械设备多点的温度、转速、力矩等数据,上位机根据采集到的数据,利用灰关联度理论分析数据的关联度,并通过神经网络预测模型建立非牛顿流体的精准注脂模型。上位机依靠精准注脂模型计算机械设备多个注脂点的注脂量,并利用Zigbee将不同注脂点的注脂量发给下层分布式润滑节点。

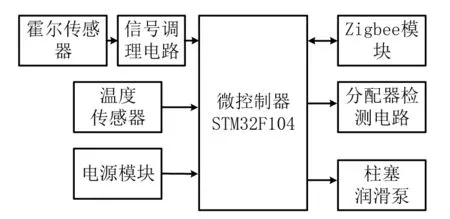

下层主要是由基于Zigbee无线传感器网络技术的注脂和数据采集网络构成。单个基于Zigbee的注脂节点结构图如图1下层网络所示,Zigbee节点接收到上层网络精准注脂量的控制信号后,由STM32F104单片机将控制指令发送给直流电动机,由直流电动机驱动润滑泵,润滑泵通过分配器将润滑脂注入各个润滑点。当单个基于注脂节点的分配器被堵塞时,润滑泵停止工作,分配器会将报警信号发给单片机,由单片机将报警信息通过Zigbee发送给上层网络,待分配器维修完毕,注脂节点恢复工作。润滑泵和分配器等润滑器件的结构图如图2所示。

图2 分布式智能润滑执行机构结构图

2 系统硬件设计

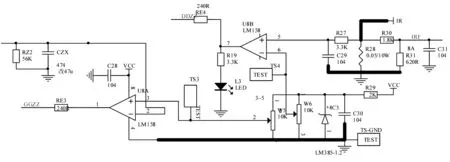

单个基于Zigbee的注脂节点硬件设计架构图如图3所示。系统的微控制器采用STM32F104单片机。霍尔传感器负责采集润滑点的齿轮转速信号,信号经过信号调理电路调整后输入单片机。温度传感器负责采集当前各润滑点的准确温度,并及时反馈给上位机的精准注脂计算模型,由上位机中精准计算模型根据采集数据及时调整各个润滑点的注脂量指令;同时上位机将注脂量控制指令通过无线网络发送给单片机,单片机控制柱塞润滑泵改变当前润滑点的注脂量。图3中的分配器检测电路主要负责监控当前分配器是否出现堵塞现象。Zigbee模块采用CC2530,由Zigbee构成无线传感器网络。

图3 单个注脂节点硬件系统框图

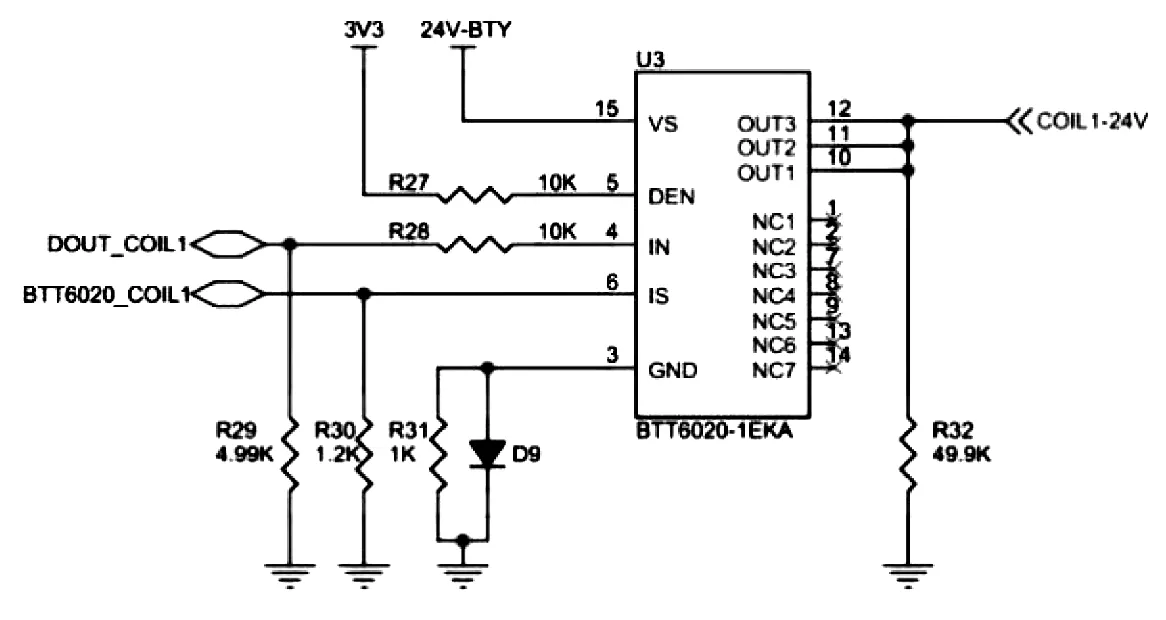

霍尔传感器负责采集柱塞泵电机的转速信号,信号数据输出后,需要滤波调理电路进行噪声信号修正,因此本文采用LM158芯片设计电路,进行信号的前期滤波处理。滤波调理电路如图4所示。柱塞润滑泵额定工作电压为24V、额定功率42W,需要外加驱动芯片,本文采用德国英飞凌的高边驱动芯片BTT6020,驱动电路如图5所示。

图4 霍尔传感器滤波调理电路

图5 柱塞润滑泵驱动电路设计

3 注脂节点注脂量控制算法

工业上注脂多采用PLC控制器,利用传统PID算法控制气缸完成,此类控制存在无法及时响应外界干扰、负载变化、润滑脂出现壁滑移的现象等问题[5-6]。为了避免这些问题,本文润滑点的注脂由单片机控制柱塞泵电机完成,柱塞泵电机转速控制采用模糊免疫PID算法,以确保电机转速控制的准确性,达到精准注脂的目的。

3.1 免疫控制算法

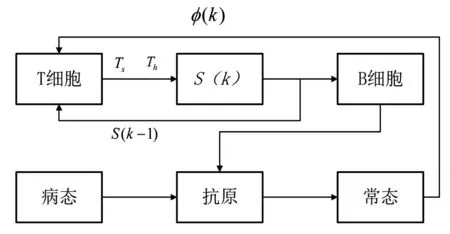

免疫系统根据人体免疫学原理推导而来,人体的免疫系统依靠抗体和抗原相结合,由抗体吞噬抗原的方式来消灭抗原。抗体和淋巴细胞构成人体免疫系统,细胞T和B构成淋巴细胞,可以表示为Th和Ts,这两个细胞相当于控制系统中的正反馈环节和负反馈环节。抗原由外部入侵人体时,如果当前抗原较多,Th会促进产生B细胞,以此产生更多的抗体抵抗抗原对人体的危害。到免疫末期,抗原浓度逐步减少,Ts细胞会抑制B细胞的产生,从而降低抗体数量,使得人体免疫系统的各个细胞浓度保持平衡。免疫原理可以参考文献[7-8]。针对免疫原理规则,利用数学方法可以表示为:假设在第k个时刻,抗原的个数为φ(k),此时Th个数为:

Th(k)=k1φ(k)

(1)

式中,k1为刺激因子参数,是正数,表示当前Th细胞产出的个数与抗原个数φ(k)成正比例。

Ts细胞的产出数量表示为:

Ts(k)=k2f[S(k),ΔS(K)]φ(k)

(2)

式中,k2同为正数,表示抑制参数;S(k)表示图6中B细胞的刺激量总数;ΔS(k)则表示刺激量总数在k时刻的变化数量;函数f()是值域在[0,1]之间的非线性函数。

B细胞的刺激量总数表示为:

S(k)=Th(k)-Ts(k)

=k1φ(k)-k2f[S(k),ΔS(K)]φ(k)

=k1{1-η[f(S(k),ΔS(k))]}φ(k)

(3)

图6 免疫算法原理

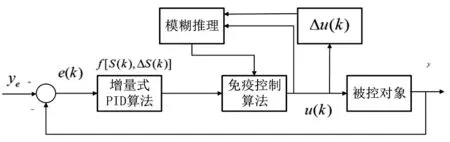

3.2 基于模糊算法的免疫PID算法结构

本文所采用的模糊免疫PID算法以增量式比例-积分-微分控制算法为基础,同时增加了免疫算法和模糊控制算法。算法结构如图7所示。

本文假设图7中的控制算法的比例系数为kp1,根据式(3)可得:

kp1=k1{1-η[f(u(k),Δu(k))]}

(4)

根据图6可得免疫算法输出为:

u(k)=kp1e(k)

(5)

免疫算法本质上是一个非线性控制算法,将PID算法与之串联,可得模糊免疫PID算法,算法推导过程如下。

传统比例-积分-微分控制算法表示为:

u(k)=u(k-1)+Δu(k)

(6)

Δu(k)=kp[e(k)-e(k-1)]+kie(k)+

kd[e(k)-2e(k-1)+e(k-2)]

(7)

式(7)联合式(4)可得:

Δu(k)=u(k-1)+k1{1-η[f(u(k),Δu(k))]}

(8)

式中,f[S(k),ΔS(k)]是利用模糊算法推理得到的,由于模糊算法的维数越多,算法结构就越复杂,对应的f[S(k),ΔS(k)]逼近精度就越高,而且算法架构难度越高,算法时长越长,因此本文采用二维模糊算法逼近非线性函数f[S(k),ΔS(k)]。

图7 模糊免疫PID控制器原理图

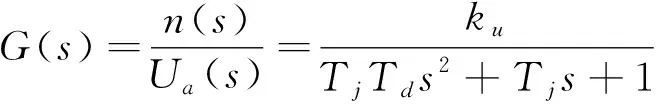

3.3 柱塞泵电机的数学模型

柱塞泵电机的数学模型为:

(9)

式中,Tj为柱塞泵电机时间常量,Td为电磁常量,n为柱塞泵电机转速,ku为电压常量,Ua为电动势。式(9)经过拉普拉斯变换:

TjTds2n(s)+Tjsn(s)+n(t)=kuUa(s)

(10)

再由式(10)可得柱塞泵电机的传递函数为:

(11)

4 注脂量控制效果测试

为了验证模糊免疫PID算法用于柱塞泵电机的控制效果,利用Matlab软件编写仿真程序,并与传统PID控制效果进行仿真比较。算法中式(11)中的ku、Tj、Td三个系数设置为ku=1、Tj=5、Td=3/5。

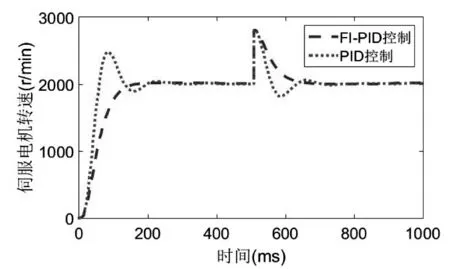

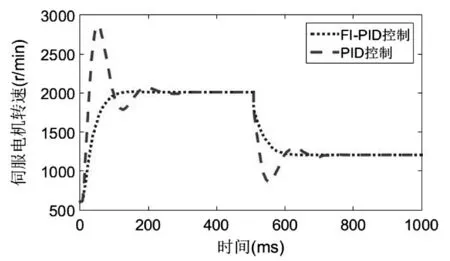

仿真中柱塞泵电机的目标值设定为2000r/min,验证结果如图8所示。图8显示,本文采用的模糊免疫PID算法控制的柱塞泵转速,从0s开始,没有超调,一直快速准确地跟踪目标值2000r/min,而PID算法则在初期出现超调,柱塞泵电机转速在2000r/min附近震荡,逐渐接近于2000r/min。在仿真条件设置500ms时,增加扰动信号,从控制量变化曲线可以看出,PID算法控制的柱塞泵转速在500-600ms期间波动较大,而本文算法则在克服扰动后迅速稳定在目标值,且未出现PID算法中的控制变量波动问题。

(a) 状态量变化曲线

(b) 控制量变化曲线图8 仿真控制结果图

5 结论

目前,大型机械设备润滑系统多依靠人工润滑或者集中式润滑模块,无法实现分布式润滑注脂。本文设计了一种新型的基于Zigbee无线传感器网络的分布式智能润滑系统。首先,设计了基于分层控制的分布式智能润滑系统,上层控制模块主要依靠Zigbee无线传感器网络接收下层网络注脂节点的数据,上层上位机根据传感器数据进行数据处理,并将控制指令依靠Zigbee发送到下层控制网络。下层控制模块主要是由若干注脂节点构成,主控制器为STM32F104,主控制器利用模糊免疫PID算法来控制润滑点的柱塞泵电机实现精准注脂。然后采用Matlab软件对模糊免疫PID算法进行了仿真验证,并将模糊免疫PID算法和传统PID算法进行了仿真比较,仿真结果表明本文算法在调节速度、稳定性、准确性方面均优于传统PID算法。