聚合氯化铝制备过程工艺条件优化

2021-09-27赵利启程米亮杨长丕侯英杰易重庆

赵利启,程米亮,杨长丕,侯英杰,易重庆

(1.内蒙古久日新材料有限公司,内蒙古赤峰 025250;2.湖南久日新材料有限公司,湖南怀化 418200;3.河南昊华骏化集团有限公司,河南驻马店 463000;4.湖南恒光科技股份有限公司,湖南怀化 418200)

副产盐酸是氯化工艺或使用氯化产品的工艺中产生的副产物,由于其含有其他杂质[1],影响其在化工行业的应用,大多是将副产盐酸用于酸洗工业、漂染工业、电镀工业等废水中和,严重污染环境。

聚合氯化铝(PAC)是一种新型高效无机絮凝剂,PAC经过水解和吸附,通过氢氧根离子的架桥与多价阴离子的聚合,发生电中和、黏结架桥和卷扫沉降作用[2],具有净化效率高、凝聚沉降快、稳定性好,价廉无毒等特性。PAC被广泛用于城市饮用水、工业给水、工业废水等水处理工程[3]。

以副产盐酸、氢氧化铝、铝酸钙为原料,制备了PAC,探讨了酸溶温度、反应压力、盐酸浓度、酸溶时间对氢氧化铝中铝溶出率的影响,以及水解聚合温度、水解聚合时间、铝酸钙加入量对铝酸钙中铝溶出率和PAC盐基度的影响,确定了制备PAC的最佳工艺条件。对最佳工艺条件下制备的PAC中分子形态,采用Ferron逐时络合比色法进行了测定。

1 实验部分

1.1 主要试剂及仪器

氢氧化铝:Al2O3含量64%;铝酸钙:Al2O3含量55%;副产盐酸:HCl含量30%~31%;7-碘-8-羟基喹啉-5-磺酸。

F3000L搪瓷高压反应釜;755B型紫外-可见分光光度计;pHS-2F型酸度计。

实验用水为去离子水。

1.2 实验方法

初步设定产品的盐基度B,根据盐基度的定义式B=[OH]/[AlT],式中[OH]和[AlT]分别为制备时投加到溶液中的碱量和溶液中Al的总量,mol,计算需加入的氢氧化铝、铝酸钙和水的量[4]。取副产盐酸80mL,计算氢氧化铝和水的用量,分别加入高压反应釜中,开动搅拌器,加热至150℃,反应一定时间,使氢氧化铝全部溶解,降温至70℃,得到三氯化铝溶液,将该溶液移至三口烧杯中。

在三氯化铝溶液中加入适量铝酸钙和水,开动搅拌器,升温至100℃,使Al3+水解聚合一定时间后,冷却,过滤,即得液体PAC。

1.3 分析测试

铝含量按照GB/T22627—2014的方法测定;盐基度按照GB/T 22627—2014的方法测定;溶液pH采用酸度计测定;PAC中分子形态可分为自由铝离子和单核羟基络合物(Al (a))、过渡性低度聚合物(Al (b))和高聚态(Al (c))3种,采用755B型紫外-可见分光光度计测定[5]。

2 结果与讨论

2.1 酸溶温度和反应压力对氢氧化铝中铝溶出率的影响

常压下反应,铝溶出率不高,副产盐酸易挥发,污染环境。因此,采用在密闭反应釜中加压反应,当反应压力>0.4MPa时,铝溶出率增加不大,选择反应压力为0.4MPa。控制反应压力为0.4MPa,酸溶时间为2h,不同酸溶温度下,铝溶出率结果见表1。由表1可知,升高酸溶温度,铝溶出率增大,当酸溶温度大于150℃,再升高温度,铝溶出率增加不大。适宜的酸溶温度为150℃,反应压力为0.4MPa。

表1 酸溶温度对氢氧化铝中铝溶出率的影响

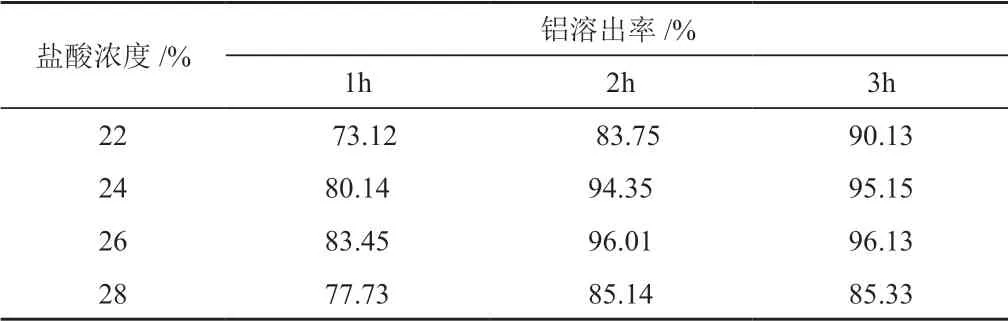

2.2 盐酸浓度和酸溶时间对氢氧化铝中铝溶出率的影响

控制酸溶温度为150℃,反应压力为0.4MPa,30%副产盐酸用量为80mL,副产盐酸和氢氧化铝一次性加入,通过加水调节盐酸浓度。考察了盐酸浓度对氢氧化铝中铝溶出率的影响,结果见表2。由表2可知,盐酸浓度由22%增加至26%,铝溶出率逐渐增大;盐酸浓度超过26%时,铝溶出率反而降低。当盐酸浓度为26%,酸溶时间从2h增大到3h时,铝溶出率增加不大。适宜的盐酸浓度为26%,酸溶时间为2h。

表2 盐酸浓度和酸溶时间对氢氧化铝中铝溶出率的影响

2.3 水解聚合温度对铝酸钙中铝溶出率和PAC盐基度的影响

经过酸溶得到的氯化铝溶液含有过量盐酸,盐基度很小。采用投加铝酸钙来消耗残余盐酸,使Al3+水解聚合。在氯化铝溶液中投加47.0g铝酸钙反应后,铝酸钙中铝溶出率和PAC盐基度的变化见表3。由表3可知,在相同水解聚合时间内,水解聚合温度升高,铝溶出率和盐基度均增大;当水解聚合温度大于100℃,温度再升高,铝溶出率和盐基度均增大不明显。水解聚合温度以100℃为宜。

表3 水解聚合温度对铝酸钙中铝溶出率和PAC盐基度的影响

2.4 铝酸钙加入量、水解聚合时间对铝酸钙中铝溶出率和PAC盐基度的影响

控制水解聚合温度为100℃,副产盐酸用量为80mL,考察了水解聚合时间分别为0.5h、1.0h、1.5h,铝酸钙加入量对铝酸钙中铝溶出率和PAC盐基度的影响,结果见表4。由表4可知,在相同水解聚合时间内,铝酸钙中铝溶出率随铝酸钙加入量增加而降低,产品盐基度随铝酸钙加入量增加而增大;水解聚合时间大于1.0h时,铝酸钙中铝溶出率和产品盐基度均增大不明显。适宜的铝酸钙加入量为48.0g,水解聚合时间为1.0h。

表4 铝酸钙加入量、水解聚合时间对铝酸钙中铝溶出率和PAC盐基度的影响

2.5 优化实验条件的重复性

控制副产盐酸用量为80mL,酸溶温度为150℃,反应压力为0.4MPa,盐酸浓度为26%,酸溶时间为2h,水解聚合温度为100℃,水解聚合时间为1.0h,铝酸钙加入量为48.0g,重复进行3次实验,对制备的PAC样品进行了分析,采用Ferron逐时络合比色法对样品中Al (a)、Al (b)和Al (c)三种分子形态进行了测定,结果为:Al总含量0.10mol/L;pH为4.35,4.41,4.48;盐基度为80.63%,82.04%,83.31%;Al (a)为15.56%,13.84%,12.61%;Al (b)为80.25%,81.71%,82.87%;Al (c)为4.19%,4.45%,4.52%。样品盐基度超过80%,絮凝性能好的Al (b)含量高,超过80%,Al (a)、Al (c)含量均较低。

3 结论

以副产盐酸、氢氧化铝、铝酸钙为原料,制备PAC的最佳工艺条件为:副产盐酸用量为80mL,酸溶温度为150℃,反应压力为0.4MPa,盐酸浓度为26%,酸溶时间为2h,水解聚合温度为100℃,水解聚合时间为1.0h,铝酸钙加入量为48.0g。最佳工艺条件下制备的PAC,盐基度超过80%,絮凝性能好的Al (b)含量高,超过80%,Al (a)、Al (c)含量均较低。