螯合铁脱硫工艺在天然气行业的应用

2021-09-27孟庆华杨春霞

郭 怡,孟庆华,杨春霞

(中国石化西南油气分公司,四川成都 610000)

含硫天然气处理采用螯合铁脱硫工艺在中国已经应用20a的历史,开工率基本达到100%,运行装置达到30多套,应用领域有采油、采气厂,处理天然气有伴生气、天然气井,应用区域有新疆、四川、重庆、陕西等油气田,主要应用单位有中石化、中石油、延长油田、中海油等。

每个油气田天然气组成、气量、硫化氢含量都不一样,并且差异大,总结目前采用的螯合铁脱硫工艺应用情况、应用范围,对下步天然气脱硫的工艺选择有非常大的帮助,对方案设计、开发方案等起到指导作用。

1 应用情况

2001年中国第一套螯合铁脱硫装置在中石油西南局四川隆昌天然气净化厂,采用的工艺是MDEA+LO-CAT自循环装置,全套装置技术引进MERICHEM公司的LO-CAT技术,装置从投产来一直运行平稳,每天处理硫磺量1t多,当时的设计比较老,没有设计硫磺浆泵,锥底常常堵塞,循环控制采用锥顶控制。

2001年到2008年,螯合铁脱硫工艺在中国发展的不太好,直到2008年中石化西北局采油三厂采用LO-CAT工艺处理采油厂的伴生气,也是采用MEDA+自循环装置,该装置处理硫磺量为2t/d,装置运行平稳,尾气维持1×10-6以下,缺陷是进口的过滤机厂家差、进口分布器容易老化,该装置2014年国产化烟台新瑞的催化剂及分布器之后,装置运行更加平稳。

2011年中石化西北局采用一厂九区采用MDEA+螯合铁自循环装置,该装置是国产第一套自循环装置。出现的问题是,负荷很低,设计值为硫磺1.7t/d,实际负荷硫磺50kg/d。

2011年中石化西南局川科一井采用南化院的络合铁技术,硫磺负荷1.2t/d,采用双塔脱硫工艺,该装置开车来,主要问题是设计及药剂性能匹配问题多,工艺包不成熟,经过多年现场操作及技改,装置运行逐步运行稳定,最长检修周期达到将近2a,2021年1月药剂采用烟台新瑞药剂,装置稳定运行到现在。这是中国国产第一套双塔天然气脱硫装置。

2015年中石化西南局鸭深一井采用烟台新瑞的ZZ-PRO脱硫技术,该装置创造了多个世界第一的成绩,是中国螯合铁脱硫工艺第一套双塔脱硫装置,是世界最大单套双塔天然气脱硫装置,处理硫磺量达到19.2t/d,实际运行达到19.2t/d,设计硫容和运行硫容达到1.5G/L,为螯合铁脱硫工艺世界最大硫容,设计压力为6.5MPa,运行压力最大达到5.2MPa,设计和运行压力基本上也达到了世界第一高,全套装置全部撬装,单井脱硫装置撬装数量达到60几个撬,鸭深一井天然气净化度硫化氢检测少于0.015×10-6,甲硫醇和乙硫醇也少于1哥×10-6,净化度达到世界第一高,云南运维采用二级吸收塔,硫化氢浓度才达到少于0.02×10-6。

2015年之后螯合铁脱硫工艺在天然气脱硫领域发展非常快,近年来有急剧发展的可能。

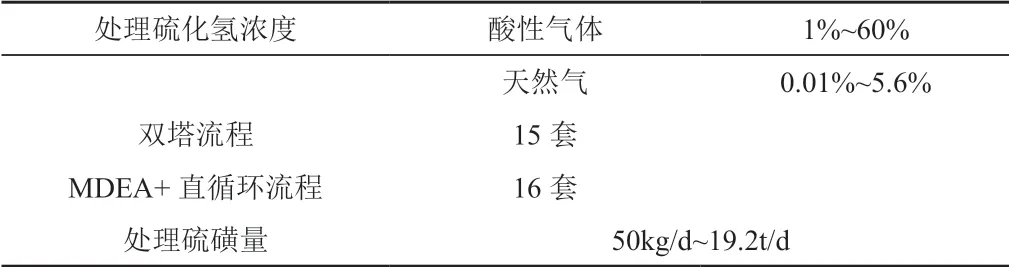

延长油田和长庆油田有多套螯合铁脱硫装置,这里的酸性气体含硫量比较低,一般含量在3%左右,主要原因是天然气硫化氢含量比较低,酸气量大,这些装置大部分采用反向的直循环设计,即酸气布置在外塔,内塔布置空气,运行情况良好。见表1~表3。

表1 天然气处理装置分布情况

表2 天然气处理装置情况

表3 天然气处理装置

目前运行的装置有2套直循环装置,尾气一直不达标,超过100×10-6以上,双塔脱硫装置尾气基本能保证脱除效果,主要原因还是双塔脱硫装置设计难度少,压力高有利于吸收,国外某知名厂家一套装置,多年来尾气一直超100×10-6以上,可见自循环装置设计难度之大,需要细化和注意的地方非常多,没有设计经验和很强的计算能力是很难设计好自循环装置的。

2 应用总结及注意点

设计问题,31套装置2套自循环装置尾气超标,经过多年的调试和更换药剂,尾气仍然超标,其中一套由国外知名厂家设计,是中石油的项目,后来更换国内某厂家药剂,尾气还是超标,再更换回国外厂家药剂,还是不能解决问题,可见自循环的设计难度大。自循环设计经过多年的开发和应用,已经有多种形式的设计,更加需要有经验的厂家设计,国内2所最早研究螯合铁脱硫技术的研究院,目前仍然不能完成工艺包的设计,四川中石油某套自循环装置因为设计问题,pH需要保证9.5以上才能达到尾气达标。31套装置中,设计的问题也有很多,因为设计问题引起堵塞问题常常发生,气蚀引起泵及管道堵塞,硫磺浆泵的选型、加热器的选型及过滤机的选型等问题在多个装置重复出现。综合应用情况,目前装置设计水平仍然参差不齐,有计算和设计经验的厂家不多,螯合铁脱硫装置毕竟是固液气三相系统,需要注意的细节特别多,尤其是自循环设计要特别重视和注意。

操作问题,由于药剂性能在短时间不能被使用厂家掌握,部分使用厂家的检测手段不齐全,对异常问题处理经验不足,使部分装置的操作常常出现问题,甚至有部分厂只检测pH,常常出现的问题是过氧化。为了防止循环动力不足或害怕氧化不足,过氧化操作形成一个通病,过氧化引起副反应增多,系统盐浓度高尤其是硫酸盐,消耗碱大,形成硫酸盐的结晶物。对关键数据的把控及细节经验不足是目前操作面临的普遍问题,检测和化验的数据不足或不准确也是目前主要问题,比如铁离子浓度、螯合剂浓度、ORP、pH等。为了解决矛盾和问题,部分螯合铁脱硫工厂采取外包托管运行的方式进行管理,采用这个模式目前得到的结果是,业主费用减少(主要原因托管运行药剂添加量减少),装置运行平稳情况大大好转,部分装置在托管运行前数据已经非常恶化,比如比重已经超过1.3,铁离子浓度非常低,ORP、碱度等数据已经不正常,托管运行之后在不到20d时间,所有数据恢复正常。

螯合铁脱硫工艺出现部分问题并不是药剂和设计问题,是操作问题引起的,需要区分对待每个具体问题是什么原因。药剂性能问题,如前所述,5套双塔流程分布在5个厂家,高校、研究所都加入到螯合铁脱硫工艺的研发中,促使药剂性能参差不齐,有好有差,差异还特别大,促使好多业主也非常迷惑,有个高校老师做的双塔流程单吨硫磺处理成本高达1万多。

3 应用范围

螯合铁脱硫工艺在天然气行业已经有30多套的运行装置运行,在全球有近100套装置在天然气行业运行,足以可以证明技术成熟可靠。但是如何选择和设计处理含硫天然气,其应用的范围是多小?新的技术突破能给应用带来那些改变?科技研究者需要持续关注和开发螯合铁脱硫工艺在天然气脱硫行业的应用。如前所述的鸭深一井的成功运行,就改变了双塔流程和自循环流程的选择范围。

4 结语

随着环保问题的持续关注,螯合铁脱硫工艺满足可持续发展的环保要求,原来200kg/d以下的脱硫装置采用干法的多,目前已经把这个数据降低到40kg/d,甚至在严格环保和安全要求的中石油部分分公司,启动禁止采用干法脱硫技术。在压力不高于2.0MPa,硫磺量少于6t/d的天然气处理工艺选择中,采用双塔脱硫工艺是比较经济合适的,随着螯合铁脱硫工艺技术的发展,这个范围会越来越大。在压力极高,高于4MPa,硫磺量大于3t/a,采用MDEA+自循环装置是比较经济合适的。处理压力不高的天然气小于0.8MPa,含流量不高于10t/d 的,采用双塔工艺路线比较经济合适。以上这些只是一个初步的判断,要针对每个具体的项目及要求做出技术、投资、运行成本的对比,比如如果对脱除二氧化碳有高要求的就很难选择双塔脱硫工艺。