T6态CNTs/Al-Zn-Mg-Cu复合材料的组织及力学性能研究

2021-09-27徐九南王细洋

何 苗,曾 敏,张 莉,徐九南,王细洋

(南昌工学院 新能源车辆学院,江西 南昌 330108)

金属基复合材料早在20世纪50年代末和60年代初就已经被科研工作者所探究,在最近的二十多年间,金属基复合材料,尤其是铝基复合材料因其高比强度,比刚度,良好的热加工性能和耐腐蚀性等优点被广泛的应用航空航天和其他工业领域[1-4]。传统的铸造铝合金材料通过加入适量的陶瓷颗粒、晶须和纳米碳材料来改善材料的强度和硬度,其中利用碳纳米管的优异性能来有效提高铝合金的综合力学性能,这已成为铝基复合材料领域的研究热点[5-7]。Omakar[8]等人通过液态法成功制备了多壁碳纳米管增强7075铝基复合材料,探究碳纳米管含量对7075合金的组织及力学性能的影响。随着碳纳米管含量的增加,复合材料的硬度和抗拉强度均得到提高,当碳纳米管含量为0.75 wt.%时,复合材料的晶粒尺寸得到明显细化,与基体材料相比,此时的复合材料的显微硬度和抗拉强度分别提高了25%和47.15%。但是因为铸造7xxx铝合金在凝固的过程中会产生枝晶偏聚,气孔,裂纹和增强体的分散性不佳等现象都会影响复合材料变形行为,进而影响到该类铝基复合材料的应用范围。Al-Zn-Mg-Cu系列合金是一种可进行热处理强化工艺的合金,选择合适的热处理工艺是有效改善铝合金的微观组织和力学性能的关键[9]。Liu[10]等人探究了热处理对利用粉末冶金制备的SiC/2024复合材料的微观结构和力学性能的影响,研究结果表明:随着固溶温度的升高,合金相逐渐溶入基体中,当固溶温度达到505 ℃时,合金相溶入基体完全,此时复合材料表现出最佳的拉伸强度和硬度,分别为360 MPa和104 HB,其中主要强化相是Al2Cu相,强化相是均匀的分布于基体中。刘一雄等[11]探究了热处理对SiCp/7075复合材料的组织与性能的影响,经退火处理和峰时效处理后的复合材料的抗拉强度分别为383 MPa与544 MPa,峰时效处理使得复合材料中高密度位错及针状沉淀相的生成,是材料性能提高的关键。张莉[12]等人探究了CNTs含量对Al-Zn-Mg-Cu合金的显微硬度和滑动摩擦磨损性能的影响。在此研究基础之上,本文通过熔融铸造法制备了12vol.%CNTs/Al-Zn-Mg-Cu复合材料,然后探究T6热处理工艺对CNTs/Al-Zn-Mg-Cu复合材料的组织及力学性能的影响,旨在为铝基复合材料的发展与应用提供指导。

1 实 验

1.1 试验材料

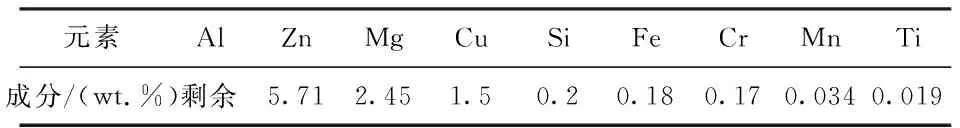

选用Al-Zn-Mg-Cu铝合金作为基体材料,铝合金的化学成分如表1所示。

表1 Al-Zn-Mg-Cu铝合金的主要化学成分(wt.%)

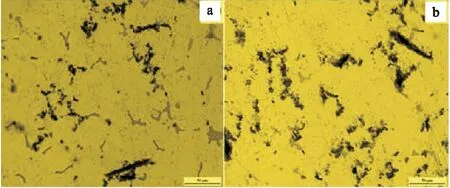

实验采用的增强体是中国科学院成都有机化学有限公司生产的多壁碳纳米管(Multi-Walled Carbon Nanotubes, 简称CNTs),该公司制备的多壁碳纳米管直径 15~30 nm, 40~100 nm, 长度1~10 μm,纯度>95%,其扫描电镜形貌如图1所示。实验所用的铝粉为高纯铝粉(纯度99%),粒度为75~150 μm,作为制备CNTs-Al中间纳米棒状材料备用,其SEM形貌如图1(b)所示。

图1 碳纳米管及Al粉的SEM形貌图

1.2 试验方法

Al粉与CNTs进行混合,其中CNTs占混合粉末体积分数的5%,混合粉末在球磨机上球磨,球磨转速250 r/min,时间3 h。然后在液压机的作用下压成中间合金块,再通过热挤压的方法把中间合金块挤压成棒条状CNTs-Al中间纳米材料。把上述制备好的中间纳米材料剪碎成长度大约为1~2 mm的小坯料,然后把称量的合金放置于刚玉坩埚内(尺寸为Φ70 mm×78 mm),把刚玉坩埚放入已经升温至760 ℃的熔炼炉内保温20 min使其完全熔化。再把中间纳米材料加入熔体底部,机械搅拌数分钟,待坯料全部加完后把超声变幅杆预先预热2 min,再把探头伸入熔化的合金熔液中,然后开启超声振动机器(超声频率为20 kHZ,功率为2.2 kW),采用间隙式工作,振1下停1下,超声振动15 min,去除滤渣后浇铸到已经预热到200 ℃的铁质模具中,通过此方法成功制备了12.0 vol.% CNTs/Al-Zn-Mg-Cu复合材料。

将制备好的CNTs/Al-Zn-Mg-Cu复合材料放入KSS-1400 ℃高温马弗炉,进行T6热处理,470 ℃固溶处理3 h,然后放入25 ℃中水淬处理,随后在120 ℃时效处理24 h,样品空冷到室温。试样在观察微观组织之前需要经过打磨和抛光,再用Keller试剂(3 mLHCl+2 mLHF+190 mLH2O+5 mLHNO3)对试样进行腐蚀,然后用无水乙醇冲洗之后吹干。采用Olympus GX71型光学显微镜、带有能谱分析仪的场发射扫描电子显微镜(FE-SEM, JSM-6701F)分析铸态及热处理之后的试样的微观组织和成分。根据中国尺寸标准GB/T 228-2002,把铸态和热处理之后的样品切削成圆柱形标准拉伸棒,其标距为45 mm,平行长度为50 mm,直径为9 mm。拉伸测试在CSS-44100型万能拉伸试验机上进行,拉伸速率为1.0 mm/min。通过扫描电子显微镜进行观察分析试样的拉伸断口。采用DurexScan50型维氏硬度测试计测试材料的维氏硬度值,加载载荷为2.5 N,加载时间为10 s。

2 结果与讨论

2.1 复合材料的微观组织分析

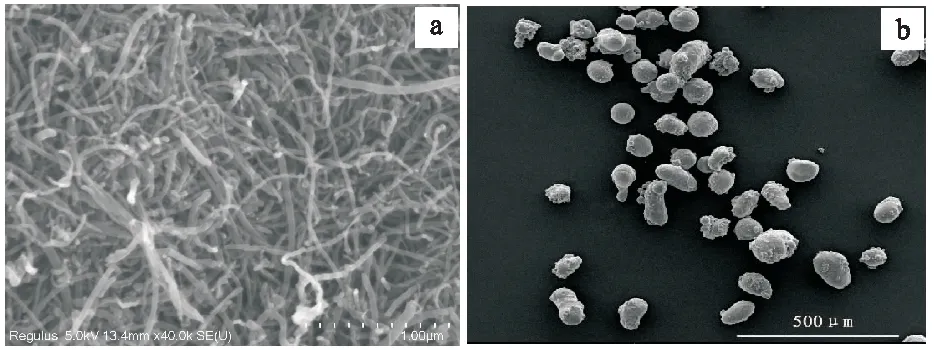

如图2所示是Al-Zn-Mg-Cu基体与CNTs/Al-Zn-Mg-Cu复合材料的光学显微照片。从图2(a)中可以看出,基体材料主要是由粗大的α-Al晶粒和半连续的共晶相所构成,共晶相在晶界处严重偏析。从图2(b)中可以看出,添加了CNTs之后,显微照片中出现了大量的黑色相,这些黑色的相主要是分散于晶界处,并且复合材料的α-Al晶粒的尺寸明显减小,有细晶强化的作用。尽管在实验的过程中采用了超声波振动的方法,但是还是不可避免的出现了少量CNTs的富集现象的出现。

图2 Al-Zn-Mg-Cu基体材料和CNTs/Al-Zn-Mg-Cu复合材料显微组织

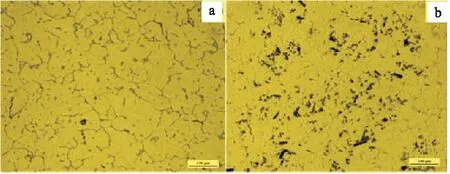

如图3所示为CNTs/Al-Zn-Mg-Cu复合材料经过固溶和时效处理之后的光学显微照片。从图3(a)中看到在470 ℃固溶处理3 h之后复合材料中半连续的沿着晶界分布的熔点较低的共晶相已经全部溶入铝基体中,只有少量熔点较高的第二相仍然偏聚在一起,图中黑色CNTs增强相主要是附着在难溶的第二相上。图3(b)是时效处理后的复合材料,在120 ℃低温时效24 h的过程中溶入基体的过饱和固溶体逐渐脱溶析出形成弥散分布的第二相粒子,黑色的CNTs附着在共晶相上,时效析出的MgZn2相为纳米级尺度,在光学显微镜下难以观察到其形貌。

图3 CNTs/Al-Zn-Mg-Cu复合材料经过固溶和时效处理之后的显微组织

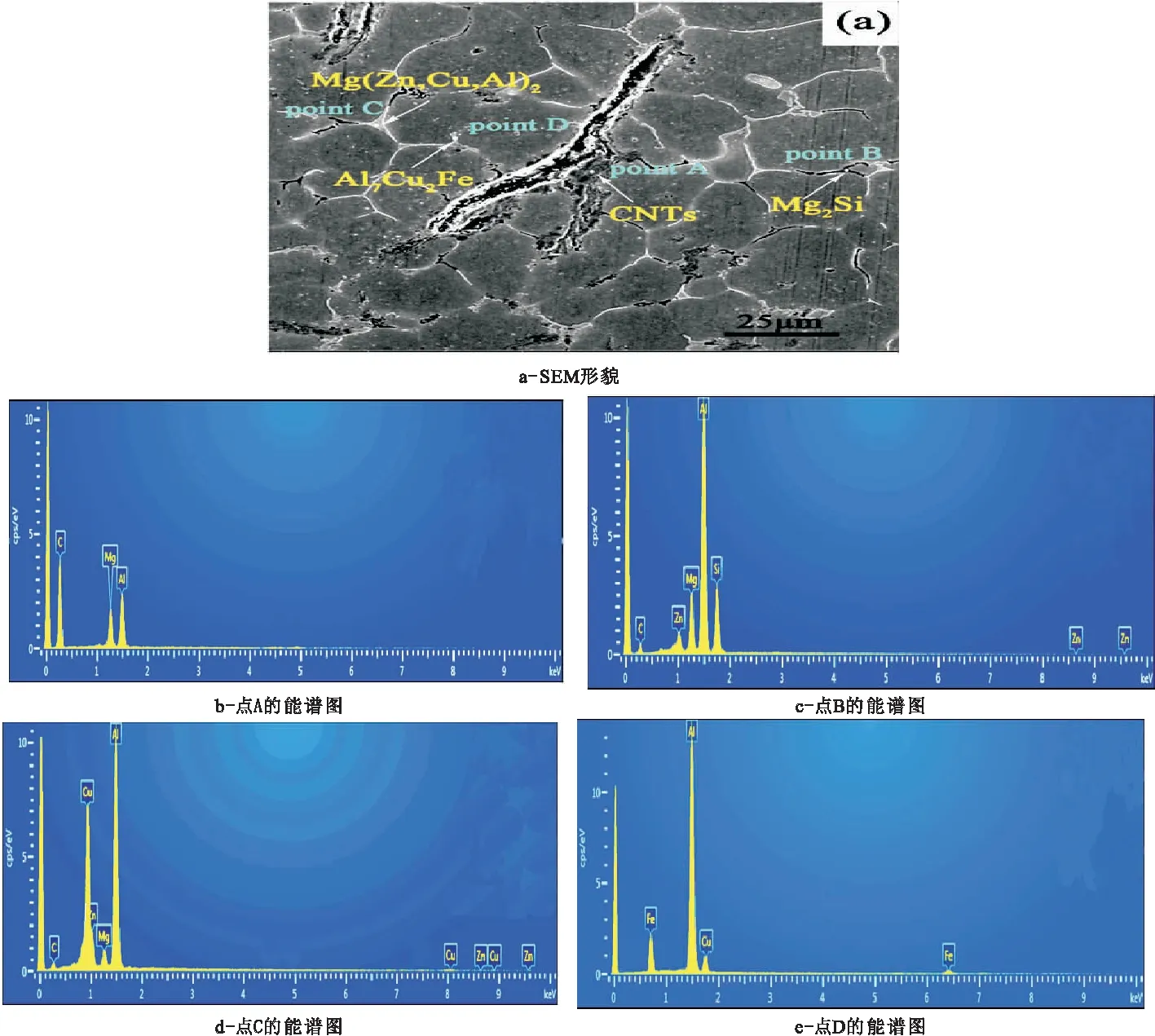

图4为CNTs/Al-Zn-Mg-Cu铝基复合材料的铸态组织SEM及EDS能谱分析。从SEM图中看到暗黑色的相富集在晶界周围,为了确定其成分,对点A进行了EDS分析,结果表明:69.84at%C, 5.96 at%Mg, 24.2 at%Al, 根据EDS分析的化学计量比可知C元素含量占比最高,结合SEM图片中的形貌可知其为CNTs。对点B黑色的长条状相进行EDS分析:17.28 at%C, 56.47 at%Al, 9.31at%Mg, 13.60 at%Si, 3.34at%Zn,根据前人[13]的研究可以确定其为Mg2Si相。对明亮区域点C进行EDS能谱成分分析:12.43 at%C, 5.51 at%Mg, 54.11 at%Al, 20.23 at%Cu, 7.73 at%Zn,由以前一些相关的文献[14]可知在Al-Zn-Mg-Cu合金中,假如Zn/Mg的比例超过2.2,共晶相主要是以MgZn2相为主。在本次研究的合金中,Zn/Mg的比例大约是2.4。但是明亮区域的第二相是Mg(Zn,Cu,Al)2相,这是因为一些Al和Cu原子溶解在MgZn2相中形成与其晶格常数相似的Mg(Zn,Cu,Al)2相。对点D板块状相进行EDS分析:78.06 at%Al, 15.70 at%Fe, 6.24 at%Cu, 因此板块状相为Al7Cu2Fe相[15],Al7Cu2Fe相在Al-Zn-Mg-Cu系列合金中经常被报道[16],主要是以难溶的杂质相的形式存在于基体材料中。

图4 CNTs/Al-Zn-Mg-Cu铝基复合材料的铸态组织SEM及EDS能谱分析

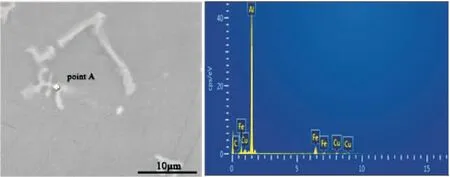

如图5所示为复合材料经过固溶处理之后的SEM组织及EDS能谱。从SEM组织图中可以看到明亮的区域第二相已经基本消失,只剩下块状和长条状的难溶第二相,为确定其主要成分进行了EDS测试分析:7.93 at%C, 71.43 at%Al, 16.91 at%Fe, 3.72 at%Cu,可以确定其就是Al7Cu2Fe相[17],因为Al7Cu2Fe相的高熔点,470 ℃的固溶温度不足以使其溶入基体中,固溶处理后其形貌和尺寸没有发生明显变化。

图5 固溶处理后的复合材料的SEM形貌及EDS能谱分析

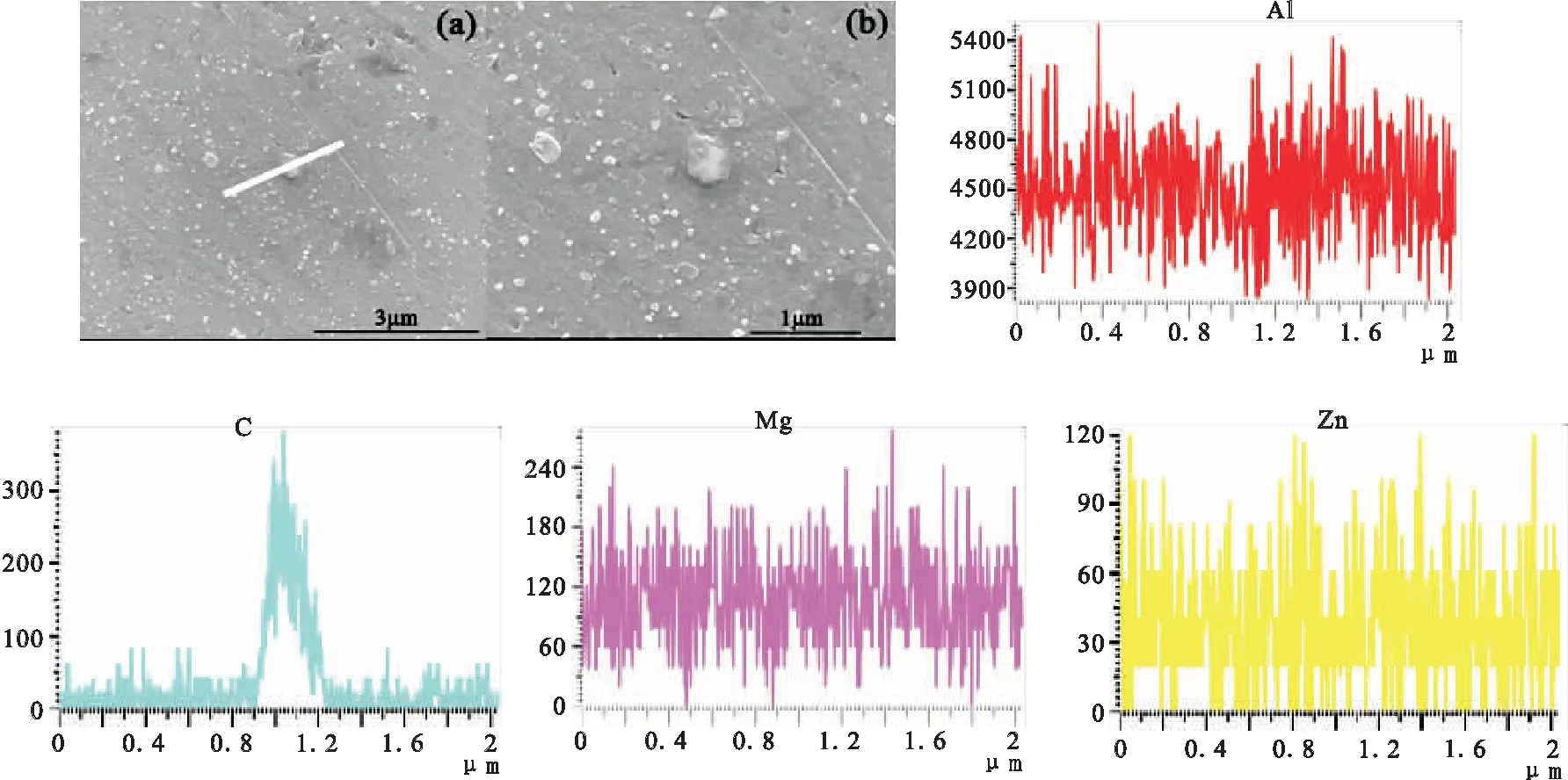

图6为时效处理后的复合材料的SEM形貌及线扫描能谱分析。固溶处理之后在低温下长时间的时效处理是为了使得过饱和的固溶体从基体中析出,析出相以弥散分布的形式存在于材料中,从而提升材料的强度与硬度。Al-Zn-Mg-Cu系合金是一种可进行热处理的铝合金,其在低温时效脱溶顺序通常为:SSS(过饱和固溶体)→GP区→η' 过渡相→η平衡相(MgZn2)[18]。假如时效时间较短,GP区原子富集首先析出,此时应力场较分散,位错较容易通过,材料的强度和硬度达不到最佳。随着时效时间的延长,GP区原子富集作为η' 过渡相的形核核心,逐渐转变为η' 过渡相,此时位错可切过,但会受到一定的阻力[19]。当时效时间达到24 h,复合材料中的η' 过渡相已经基本全部析出,此时位错切过η' 过渡相需要消耗大量能量,以位错绕过机制为主,η' 过渡相是主要的强化相,对复合材料力学性能的提升起到至关重要的作用[20]。从图6(a)中可以清楚的看到许多尺寸约在几十纳米之间的析出相,其以弥散分散的形式存在于材料中,η' 过渡相的尺寸大约在15~50 nm。其中有约为300 nm的析出相,为了确定其成分进行了EDS线扫描,可以确定就是MgZn2相,此时就有个别的η平衡相MgZn2析出,由于析出相尺寸的粗化,对材料的强化效果减弱,使得复合材料的性能降低。并且有明显C峰在析出相的周围,这也充分证明了CNTs的存在。

图6 时效处理后的复合材料的SEM形貌及线扫描能谱分析

2.2 复合材料的力学性能分析

如图7所示为Al-Zn-Mg-Cu铝合金和热处理前后复合材料的拉伸性能和维氏硬度。图7(a)中铝合金的屈服强度和抗拉强度分别为137.31 MPa和195.33 MPa。加入12 vol.%的CNTs之后复合材料的屈服强度和抗拉强度分别为198.34 MPa和253.98 MPa,与基体材料相比分别提高了30.77%和23.09%,复合材料的力学性能的大幅度提升主要是归因于CNTs的细晶强化作用和载荷传递作用。对复合材料进行固溶和时效处理之后,力学性能进一步提升,固溶处理后的复合材料的屈服强度、抗拉强度和延伸率分别为240.39 MPa、307.19 MPa和4.10%。在后续的低温时效处理之后复合材料的屈服强度、抗拉强度和延伸率达到最佳,分别为298.91 MPa、398.68 MPa与5.90%,与铸态复合材料的力学性能相比分别提高了33.65%、36.29%和210.52%。热处理之后的复合材料的力学性能达到了较优的状态主要是因为热处理之后沿晶界偏析的第二相逐渐溶入基体中形成过饱和固溶体,在低温时效的作用下形成了细小分散的颗粒状增强相,并且CNTs在热处理的过程中分散性进一步得到了提升,对滑动位错起到了阻碍作用,位错密度的增加对复合材料的强度有巨大的贡献。图7(b)中基体材料的硬度为93.12 HV,加入CNTs之后复合材料的硬度为122.07 HV,与基体材料的硬度相比提升了23.72%。固溶处理和时效处理后的复合材料的硬度分别为147.39 HV和179.23 HV,固溶强化和弥散强化是热处理之后复合材料硬度大幅度提升的主要原因。

图7 Al-Zn-Mg-Cu基体合金与热处理前后的复合材料的拉伸性能和维氏硬度

2.3 复合材料的断口分析

如图8所示为基体材料和热处理前后的复合材料的断口形貌。图8(a)中基体材料的断口表面观察到粗大的α-Al晶粒呈现出胞状结构,并且有明显的沿晶断裂的特征,这主要是因为晶界中粗大的第二相引起了裂纹的萌生和快速扩展,是明显的解理断裂的形貌,此时材料表现出较低的应力和强度。

如图8(b)所示是铸态复合材料的断裂形貌,复合材料的断口朝着准解理断裂转变,在断口表面出现了部分的韧窝,粗大的α-Al晶粒基本消失,但是还是有明显的撕裂棱的出现。图8(c)和(d)为复合材料经过T6热处理的断口及局部放大,断口表面出现了大小不一、深度不一的韧窝,在向韧性断裂的断裂形式转变,这主要还是归因于析出相的强化作用使得其表现出高强度和硬度。

图8 Al-Zn-Mg-Cu合金、CNTs/Al-Zn-Mg-Cu复合材料在热处理前后的断口形貌

3 结 论

(1) 铸态的CNTs/Al-Zn-Mg-Cu复合材料的组织主要是由α-Al晶粒、CNTs增强相、Mg(Zn,Cu,Al)2相、Al7Cu2Fe相和Mg2Si相构成。

(2) CNTs的加入对Al-Zn-Mg-Cu合金的微观组织有明显的细化,对复合材料进行固溶处理之后,沿着晶界偏聚的低熔点第二相基本溶入铝基体中形成过饱和固溶体,在后续的时效处理的过程中,固溶体从铝基体中逐渐析出,沉淀相以弥散分布的形式存在于基体中。

(3) CNTs的加入使得Al-Zn-Mg-Cu基体的力学性能得到了提升,T6热处理之后的复合材料的显微硬度、抗拉强度和延伸率分别为179.23 HV、398.68 MPa与5.90%,与铸态复合材料的力学性能相比分别提高了31.89%、36.29%和210.52%。