预处理对棉织物免烫整理效果的影响

2021-09-27傅佳佳张建祥高卫东

程 佩,傅佳佳,2,王 蕾,2,张建祥,2,张 凯,2,高卫东

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2.鲁泰纺织股份有限公司,山东 淄博 255100)

纯棉织物具有穿着舒适、吸湿透气、手感自然、对人体无刺激、可降解等优点,一直深受消费者推崇,但纯棉织物也存在着弹性差、易起皱、缩水率大、洗后需熨烫等缺陷,影响其服用性能。为了改善纯棉织物的易护理性,提高棉织物的保形效果,需要对其进行免烫整理。现有免烫整理主要是通过轧车将免烫整理剂(如树脂整理剂等)浸轧在织物表面,借助交联反应附着在织物上,但整理后织物的强力受到较大的损伤[1-3],且免烫效果在穿着过程中,经反复洗涤可能减弱甚至丧失[3-4]。

针对上述问题,为提升免烫整理效果,提高整理后织物的强力保留率,需在织物免烫整理前进行预处理,如丝光、液氨处理等。已有研究表明:液氨处理可提高棉织物的耐磨性、拉伸强度、折皱回复性和尺寸稳定性;丝光处理后棉织物的光泽、光滑度或手感、染料吸收、力学性能都得到改善[5]。此外也有研究指出,与未经液氨处理的棉织物相比,液氨处理有利于改善织物交联后的部分物理力学性能[6]。本文课题组前期研究也证实了液氨处理、树脂整理均能提高纯棉织物的折皱回复性能和洗后外观平整度,尤其在液氨处理的基础上进行潮交联整理能使纯棉织物的抗皱性达到最佳[7],但没有系统性地研究不同预处理的联合作用及其处理顺序对棉织物本身性能及其免烫整理效果的影响。此外现有免烫整理保形效果良好,折皱回复角可达到255.00°以上时,往往强力损伤较大,使用纤维保护剂后,强力保留率也仅为53.47%左右[8]。

为了达到更好的免烫整理效果,同时实现高强力保留率,本文研究了不同预处理方法对棉织物本身性能和棉织物免烫效果的影响,探讨了应用较广的漂白、丝光、液氨等处理方法及其联合作用对潮交联整理前后棉织物折皱回复角和断裂强力的影响,以期建立保形效果好且强力损伤低的免烫整理工艺路线。

1 实验部分

1.1 实验材料

试剂:退浆酶(上海Sigma公司);渗透剂、烧碱、精练剂、螯合剂、烧碱、双氧水、稳定剂、树脂、催化剂、纤维保护剂(工业级,浙江传化化学有限公司)。

织物:纯棉白色平纹织物(经纬纱线密度均为7.29 tex×2,经、纬密分别为472、276 根/(10 cm),面密度为110 g/m2,鲁泰纺织股份有限公司),是分别经过退浆+煮练、退浆+煮练+漂白、退浆+煮练+漂白+液氨、退浆+煮练+漂白+丝光、退浆+煮练+漂白+丝光+液氨、退浆+煮练+漂白+液氨+丝光等处理和预处理联合潮交联整理的成品面料。成品面料加工采用的具体工艺流程和条件如下所示。

退浆工艺流程:织物浸入酶液→汽蒸(100 ℃堆置20 min)→水洗(95 ℃)→烘干。条件:退浆酶3 g/L,渗透剂4 g/L,螯合剂2 g/L,车速70 m/min。

煮练工艺流程:织物浸入碱液→煮练(100 ℃,2 h)→水洗(95 ℃)→烘干。条件:烧碱40 g/L,渗透剂4 g/L,精练剂4 g/L,螯合剂5 g/L,车速70 m/min。

漂白工艺流程:织物浸入漂白液(95 ℃,60 min)→水洗(室温)→烘干。条件:烧碱3 g/L,双氧水15 g/L,渗透剂6 g/L,稳定剂7 g/L,螯合剂10 g/L,车速70 m/min。

丝光工艺流程:织物浸入碱液(5 min)→水洗(有张力,95 ℃)→中和水洗槽pH值,调至中性。条件:浓碱239 g/L,车速70 m/min,中和水洗槽pH值4.5~5.0;落布幅宽140~142 cm。

液氨工艺流程:进布→预烘→冷却→液氨处理(浸轧液氨15 s→烘干)→汽蒸(95 ℃)→水洗(95 ℃)→烘干→落布。条件:车速50 m/min,处理室温度80 ℃,落布pH=6。

潮交联工艺流程:浸轧树脂整理剂(二浸二轧,含湿率6.5%)→烘干(80 ℃)→堆置(38 ℃,24 h)。条件:树脂160 g/L,催化剂80 g/L,纤维保护剂30 g/L,车速40 m/min。

1.2 实验仪器

Shirley弹性回复仪(美国SDL Atlas公司);BXS-150恒温恒湿培养箱(上海博迅实业有限公司);HD026NS电子织物强力仪(南通宏大实验仪器有限公司)。

1.3 性能测试

1.3.1 织物折皱回复性能测试

按照AATCC 66—2008《机织物折皱回复性:回复角法》测定织物折皱回复角。

折皱回复提升率W按下式计算:

式中:W0为未经处理织物的折皱回复角,(°);WS为处理后织物的折皱回复角,(°)。

1.3.2 织物断裂强力测试

按照ASTM D5034—2009《织物断裂强力 布条法》测定织物经向断裂强力。

断裂强力保留率TSR按下式计算:

断裂强力变化率TSC按下式计算:

式中:TS0为未经处理织物的断裂强力,N;TS为处理后织物的断裂强力,N。

2 结果与讨论

2.1 预处理对棉织物折皱回复性能的影响

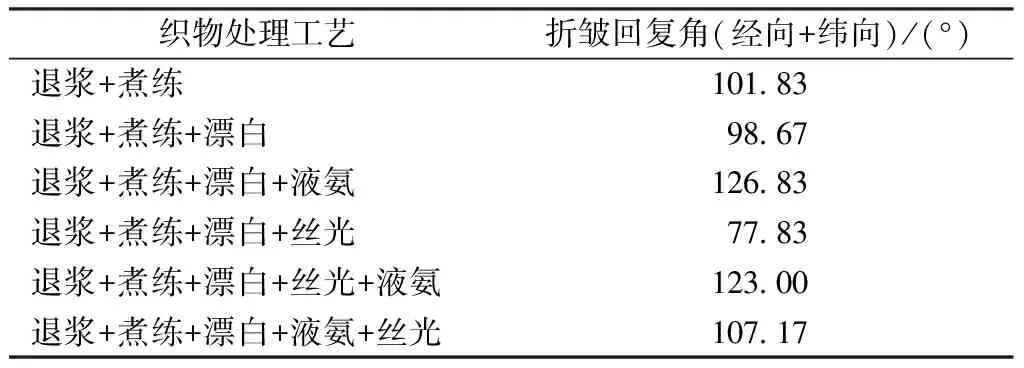

对不同工艺预处理后棉织物的折皱回复性能进行测试,结果如表1所示。

表1 不同工艺预处理棉织物的折皱回复性能

由表1可见,退浆布经漂白处理,其折皱回复角有一定程度降低。常规的预处理工序一般基于退浆、煮练、漂白工序后织物(即漂白布)进行。单一丝光处理使织物折皱回复性能变差,折皱回复角较漂白布下降21.12%;液氨预处理后织物的折皱回复性能最好,折皱回复角较漂白布提高28.54%。考虑丝光、液氨处理后棉织物孔径结构、晶胞结构、纤维取向的变化等导致上述结果。液氨和丝光碱剂(NaOH)都是纤维素溶胀剂,但溶胀机制不同,氨中的氮原子可将OH—O的氢键替换为OH—N键,形成溶胀复合物,当氨去除时,此复合物容易分解[9-11]。染料吸收和逆尺寸排阻色谱(ISEC)测量结果表明,丝光和液氨之间的主要区别在于纤维溶胀后孔径的变化。棉纤维经丝光处理后大直径的孔径数量增加,但棉纤维表面发生快速溶胀,浓碱无法进一步渗透,导致纤维孔径分布不均匀,而液氨处理后纤维内部大直径的孔径数量减少,其损失部分由小直径的孔径增加来平衡,使得孔径分布趋于均匀[12-14]。“丝光—液氨”联合处理时,丝光处理后增加1道液氨处理程序,织物的折皱回复性能得到显著改善,折皱回复性能较单一丝光处理提高58.04%;而“液氨—丝光”联合处理时,液氨处理后增加1道丝光处理程序,折皱回复性能较单一液氨处理下降15.50%。

液氨和丝光联合处理的工艺顺序变化对处理后棉织物折皱回复性能有明显影响,这是因为“丝光—液氨”工序中,液氨处理可使丝光处理后的孔径分布不均改善,纤维之间空隙的减少使纤维趋于紧密,形成横向氢键,相当于一种天然的交联形式,通过这种自然交联可提高纤维的折皱回复性能。而“液氨—丝光”工序中,液氨处理后孔径分布趋于均匀的织物,在丝光处理时因棉纤维只存在表面溶胀,浓碱无法继续渗透,降低了纤维孔径均匀度,故“丝光—液氨”处理比“液氨—丝光”处理后织物折皱回复角高15.83°。

2.2 预处理对棉织物强力的影响

对不同工艺预处理后棉织物的经向断裂强力进行测试,结果如表2所示。

表2 不同工艺预处理棉织物的断裂强力比较

由表2可见,漂白对织物的强力有一定的损伤,漂白后织物的断裂强力由443.35 N降低至415.35 N。漂白布经液氨和丝光处理后,断裂强力得到不同程度的提升。在强力测试要求试样宽度范围内,漂白布与未漂白布试样包含纱线根数相同,而经丝光、液氨处理后布面纱线根数略有减少,平均减少1~2根。漂白过程中H2O2分解产生一些游离基HO、HO2等破坏色素的结构,也会造成纤维损伤,使织物强力下降,这种破坏是不可逆的。而经丝光(液氨)处理后纤维发生溶胀作用,可消除纤维内部一些弱的结合点,使纤维受力均匀,减少因应力集中而造成的纤维断裂,提高纤维强度,故经丝光(液氨)处理后强力增加。经液氨、丝光处理后发生的溶胀作用可消除纤维的内应力,提升织物的拉伸断裂强力。而丝光对棉的溶胀作用大于液氨[15],棉纤维内部的应变释放更多,纤维元素排列更好。故丝光处理后棉织物强力大于液氨处理后棉织物强力[14-16]。

从表2看出,经“丝光—液氨”联合处理强力保留率最高,为113.71%,较单一丝光处理提高8.26%。经“液氨—丝光”联合处理与单独液氨处理的织物断裂强力相当,表明丝光工序对液氨处理后织物的强力提升作用不大。丝光(NaOH)处理棉织物时,棉纤维快速溶胀,NaOH被锁定在棉织物表面,阻碍其进一步渗透,故液氨处理后的棉织物再经丝光处理与单独液氨的处理对棉织物强力的影响基本无差别。而相对分子质量小的氨表面张力是碱的三分之一,可完全渗透到棉织物的每根纤维,使每根纤维从芯部开始膨胀、消除纤维的内应力,且膨胀效果均匀,经丝光处理后的棉织物再经液氨处理对织物强力的提升具有协同作用[9-11]。液氨和丝光联合处理的工艺顺序显著影响处理后织物的强力,经“丝光—液氨”和“液氨—丝光”处理后织物较漂白布的强力变化率分别为13.70%和1.87%,前者较后者强力保留率提高11.83%。

2.3 潮交联整理棉织物折皱回复性

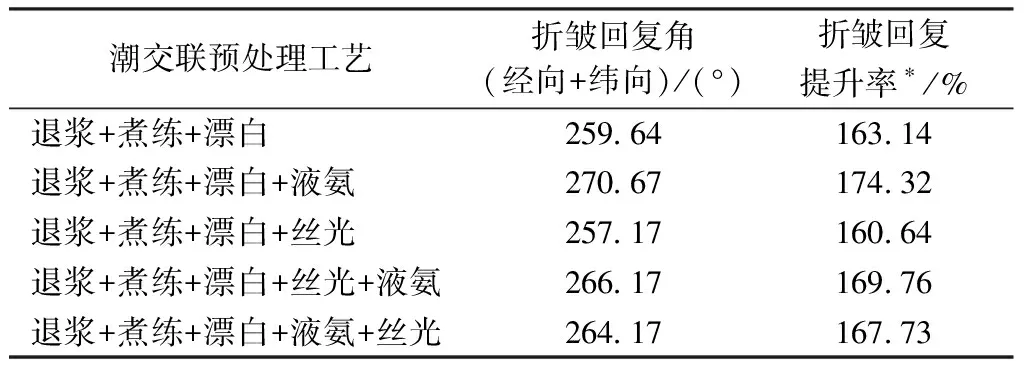

将不同工艺预处理的棉织物进行潮交联整理,对整理后织物的折皱回复性能进行测试,结果如表3所示。

表3 潮交联整理后棉织物的折皱回复性能

由表3可见:漂白布经潮交联整理后,其折皱回复角达到259.64°;预处理布经潮交联整理后,折皱回复角也均在255.00°以上。其中,经“液氨—潮交联”整理后织物折皱回复性能最好,折皱回复角由漂白布的98.67°提高至270.67°,折皱回复提升率达174.32%。在“丝光—潮交联”整理过程中,棉织物折皱回复角因丝光作用降低至77.83°,经潮交联整理后可将折皱回复角显著提升至257.17°。经“液氨—丝光”和“丝光—液氨”联合潮交联整理后织物折皱回复性差异不大,可见丝光与液氨联合工艺顺序的改变对最终潮交联整理效果影响较小。经4种预处理联合潮交联工艺整理后的织物均体现较好的折皱回复性能。

2.4 潮交联整理棉织物强力分析

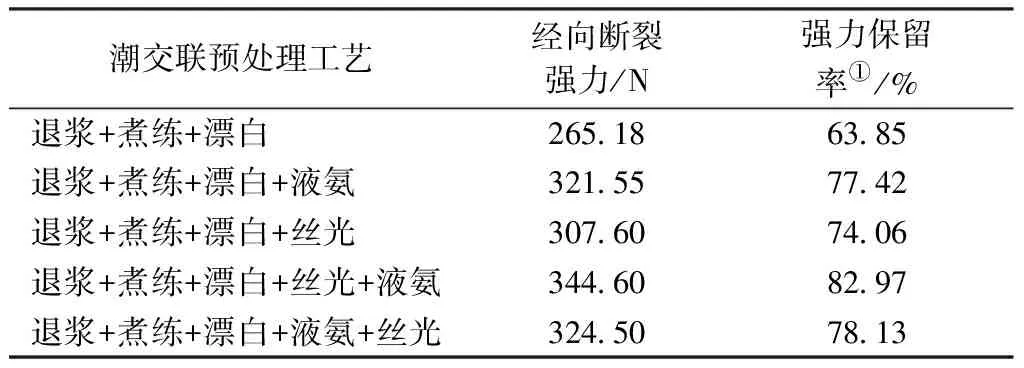

将不同预处理的棉织物进行潮交联整理,对整理后织物的断裂强力进行测试,分析强力保留率,结果如表4所示。

表4 潮交联整理后棉织物的断裂强力

由表4可见,液氨、丝光及其联合处理有利于缓解棉织物免烫整理后的严重强力损伤问题。漂白布经潮交联整理后,织物强力保留率仅为63.85%。通过不同预处理有利于改善棉织物免烫整理后的强力损伤,强力保留率均可达74.00%以上。在4种预处理工艺中,经“丝光—液氨—潮交联”整理后织物强力保留率最高,达82.97%,经“丝光—潮交联”整理后织物强力保留率最低,为74.06%,此外单独液氨处理联合潮交联整理织物后强力保留率也可达77.42%。潮交联整理减少了“丝光—液氨”和“液氨—丝光”预处理织物的强力差异,潮交联整理后二者间的差距由整理前的11.83%缩小至4.84%。

3 结 论

1)漂白、丝光处理使棉织物折皱回复性能降低,而液氨处理对其具有提升作用。单独液氨处理织物折皱回复性能最优,折皱回复角相对于漂白布提高28.54%。液氨和丝光联合处理的工艺顺序变化会影响处理后棉织物折皱回复性能,“丝光—液氨”处理后织物折皱回复角更高。

2)棉织物漂白后断裂强力受到损伤,经丝光、液氨处理断裂强力可明显提高。液氨和丝光联合处理的工艺顺序变化对棉织物强力有较大影响,“丝光—液氨”较“液氨—丝光”处理的强力保留率高,且“丝光—液氨”工艺中二者具有协同增强效果。

3)本文所涉及的4种预处理联合潮交联整理工艺均有助于提升整理后织物强力保留率,强力保留率达74.00%以上,同时达到较好免烫效果,织物折皱回复角在255.00°以上。其中,“液氨—潮交联”整理折皱回复性能最优,折皱回复角可达270.67°,强力保留率为77.42%。液氨是提升潮交联整理效果和品质的有效预处理方式。

FZXB