棉与干法腈纶混纺色织面料的整理工艺实践

2017-06-05边继玲耿彩花贾云辉刘德延

边继玲+耿彩花+贾云辉+刘德延

摘要:以棉与干法腈纶混纺色织面料为研究对象,通过烧毛、退浆、丝光、液氨、免烫等工序的应用试验,探讨各工艺参数对面料性能指标的影响,确定了最佳整理工艺。结果表明:棉与干法腈纶混纺色织面料需轻烧毛,不能丝光、潮交联,宜采用液氨整理,免烫整理焙烘温度以145 ℃为宜。

关键词:整理工艺;丝光;液氨整理;免烫整理;潮交联

中图分类号:TS192.7 文献标志码:B

Practice of Finishing Process of Yarn-dyed Fabric with Cotton and Dryspun Acrylic Fiber

Abstract: The performance of yarn-dyed fabric with cotton/dry-acrylic was tested to optimize the singeing, desizing, mercerizing, liquid ammonia finishing, and easy care finishing process. The results showed that the optimal speed of singeing process was 90 m/min with flame intensity operating at 10 mbar; it is better to adopt liquid ammonia finishing without mercerizing and moisture crosslinking process; the baking temperature should be controlled at 145 ℃ during resin finishing.

Key words: finishing process; mercerization; liquid ammonia finishing; easy care finishing; moisture crosslinking

腈綸有干法纺丝和湿法纺丝两大类,目前腈纶纺丝主要采用的是湿法,约占腈纶总产量的90%,干法纺丝只占到10%左右,有“贵族腈纶”之美称,但两者因生产工艺的不同,纤维的性能上存在较大差异。

干法腈纶是在高温氮气中固化形成的,纤维在成形的过程中,当溶剂从纤维表面的蒸发速度高于溶剂自纤维芯层到纤维表面的速度时,干法腈纶截面就由圆形转变为犬骨形。干法腈纶犬骨形截面具有优良的输水性,蓬松性、保暖性好,可赋予织物柔软爽滑的手感、优雅的光泽和良好的染色性能。

本文采用国内目前唯一的干法腈纶生产企业 —— 齐鲁石化腈纶厂生产的干法腈纶微细旦纤维,同棉混纺后进行纱线染色、织布后的色织布,摸索出一套更易发挥棉与腈纶优良特性的整理工艺。制成的面料不仅具有棉纤维的吸湿、透气,而且兼具腈纶的保暖性,手感非常柔软,是制作高档轻薄衬衣的理想选择。

1 试验材料

面料 1:白绿蓝灰多色棉干法腈纶混纺格子色织面料,经纬纱相同,采用混纺比为50%棉/50%腈纶14.7 tex单纱,面料组织为2/2破斜,经密为472根/10 cm,纬密为315根/10 cm。

面料 2:白红灰多色棉干法腈纶混纺格子色织面料,经纬纱相同,采用混纺比为70%棉/30%腈纶14.7 tex单纱,面料组织为2/2斜纹,经密为472根/10 cm,纬密为315 根/10 cm。

2 各工序试验

2.1 烧毛、退浆工艺

对于棉干法腈纶面料来讲,由于腈纶耐高温性差,若烧毛条件过于剧烈容易引起过烧,使腈纶手感发硬,影响织物手感、强力。因此,棉干法腈纶混纺面料与普通纯棉面料的烧毛工艺有所区别,本文进行了不同烧毛工艺参数对面料品质影响的实验。面料 1、面料 2 试验结果见表 1。

由表 1 可知,对于两种面料,工艺 1 烧毛程度较为剧烈,虽然布面毛羽洁净,织物透气性稍大,但是面料手感较硬,且织物断裂、撕破强力受到一定损伤,工艺 2、工艺 3、工艺 4 面料手感相对柔软,断裂、撕破强力相差不大。各工艺吸水性差别不大,工艺 4 透气性相对最差。综合各个指标,确定适合的烧毛工艺:车速90 m/min,烧毛次数一正一反,火焰强度10 ~ 12 mbar。

为了充分退浆,采用冷堆-酶退浆工艺,面料在烧毛后打卷冷堆 6 h,让退浆酶充分渗透到纤维内部,浆料在退浆剂的作用下充分膨化,并经过80 ~ 90 ℃水洗充分去除面料所含的浆料和蜡质,经检测证明退浆干净。

2.2 丝光、液氨整理工艺

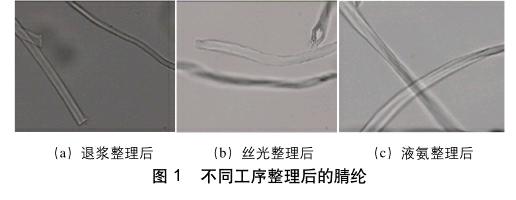

棉织物进行烧碱丝光整理可以改善织物表面光泽、减少布面褶皱、提高尺寸稳定性,而腈纶无明显的结晶区和无定形区,只有不同的侧序度区,因而对热较敏感,耐酸碱性较差。对混纺比为70%棉/30%腈纶面料进行丝光处理试验,发现腈纶有皱感和卷曲感,纤维受损伤(图 1),因此不能采用常规丝光工艺。

对两种面料进行液氨整理,纤维无损伤。面料 1 纬向断裂强力332 N,撕破强力38.8 N;面料 2 纬向断裂强力411 N,撕破强力45.6 N,与退浆后的强力差别不大,吸水性和透气性也基本一致,但液氨整理后的面料手感更加柔软且富有弹性,光泽更加明亮。

2.3 免烫整理工艺

用两种面料做不同焙烘温度的对比试验,两种面料试验结论基本一致。面料 2 焙烘实验的结果见表 2、图 2。

经焙烘后,面料的断裂强力和撕破强力均有强力下降,温度越高,下降越多。145 ℃焙烘,断裂强力下降36%,撕破强力下降51%左右,抗起毛起球性和洗后外观平整度均提高半级,洗后光泽手感均较好,最终焙烘温度定为145 ℃。

2.4 潮交联工艺

因腈纶不耐强酸,棉干法腈纶混纺面料在潮交联整理后纤维轻微损伤,从不同工序的纤维含量检测(表 3)也可看出,丝光、液氨、免烫 3 工序纤维含量偏差不大,潮交联后腈纶含量有所下降,因此不做潮交联整理。

3 结论

棉干法腈纶混纺色织面料需轻烧毛,不能采用丝光和潮交联工艺,可采用液氨整理。经免烫整理后,织物断裂强力和撕破强力均有不同程度的下降,但抗起毛起球性、洗后外观有所改善。

参考文献(略)