基于32位ARM全自动高速SMT贴片机控制系统的设计与实现

2021-09-26程治国邱仁贵

程治国,邱仁贵

(1. 广东木几智能装备有限公司, 广州 510760;2. 深圳木几智能装备技术有限公司, 广东深圳 518055)

0 引言

21 世纪,电子技术发展迅速,电子设备的生产和制造向着智能化、高速化、高精度等方向发展。随着电子组装技术的快速升级,表面贴装技术(SMT)快速地取代插件工艺,使电子产品集成度更高,生产效率大大提升。

当前,高端贴片机的制造技术仍然主要掌握在德国、美国、日本、韩国几家厂商手中,国产贴片机处于较低端的水平。从国内发表的研究文献看,程海林[1]指出高精度SMT贴片机关键技术主要在于视觉定位系统、整机结构设计和精密运动控制;孙剑等[2]对贴片机整机控制系统的研究限于桌面型、经济型、LED 专用贴片机,无法应用于高速SMT 贴装生产场景;赵海彬[3]仅对贴片机整机控制系统的局部结构进行了研究,未能解决全自动高速SMT 贴片机整机控制系统的实现问题;张圻[4]设计了基于ARM 微控制器的桌面式贴片机控制系统。

本文从系统结构、控制单元、上位软件设计等方面,讨论设计与实现一整套高度智能化的高速贴片机控制系统。基于32 位ARM 处理器研究,设计了一种基于32 位ARM 处理器的16 轴Z轴直线电机加2 轴R轴旋转伺服电机的贴装头控制单元,X、Y龙门实时插补运动控制单元,IO控制单元,PCB 控制单元,结合计算机的实时调度优化算法设计实现双臂双贴装头(双贴装头共计32 吸嘴)的高速SMT 贴装系统。经过实际制造并投入市场实用的贴片机产品证明,本系统能够稳定运行,适用于泛用贴装场景,大幅提高贴片机的速度和精度,使得贴片机性能指标接近同等级进口贴片机水平。

1 系统结构及原理

贴片机控制系统主要包括贴片机架构,上位机软件,X、Y龙门实时插补运动控制单元,直线电机贴装头Z轴运动控制单元。系统的整体框图如图1所示。

图1 系统整体框图

系统控制流程[5]如图2所示。上位机部分主要完成PCB板数据信息的存储和解析,并通过高速FDCAN通信下发到运动控制单元,数据信息包括元器件的种类、对应位置的坐标对应取料的料站编号、速度等;运动控制单元接收并解析来自上位机软件的数据信息,根据相应的控制命令控制执行机构运行,同时,运动控制单元实时接收来自执行机构反馈的位置信息,通过X、Y控制单元进行位置实时跟踪精度控制;IO 控制单元用于控制PCB 送料的电磁阀、 光电传器的信号输入、输出。

图2 系统控制流程

2 控制系统设计

贴片机控制硬件结构如图3 所示。其控制核心是多ARM微处理器协同工作,主要单元有贴装头单元,X、Y龙门控制单元,视觉采集单元等。

图3 控制硬件结构

2.1 FDCAN通信模块

为了实现运动控制单元与工控PC机之间的数据信息快速交互,工控PC 机与控制单元之间采用FDCAN 通信模式。根据实际控制要求设定上下位机的通信协议,根据通信协议,工控PC机将PCB版图中相关的元器件数量、位置坐标等信息以及控制命令等通过FDCAN通信模块发送到下位机,控制单元收到相应数据信息和控制命令后执行操作。

2.2 贴装头控制单元

直线电机又称为直线马达或者线性马达,和传统的异步电机、步进电机、无刷电机一样,是实现电能转换为机械能的执行机构。区别在于直线电机可以直接将电能转换成直线运动[6],不像异步电机这些旋转电机一样,输出需要通过联轴器、丝杠、减速机等机械传动机构,因此直线电机传动可以消除机械背隙;其次,相对旋转加机械结构的传动方式,直线电机传动响应速度更快,精度同样可以做得更高;直线电机的推力输出源自于劳伦兹法则(Lorentz),即通过定子磁场与动子磁场的相互作用而产生。因为是非接触的,其使用寿命更长。

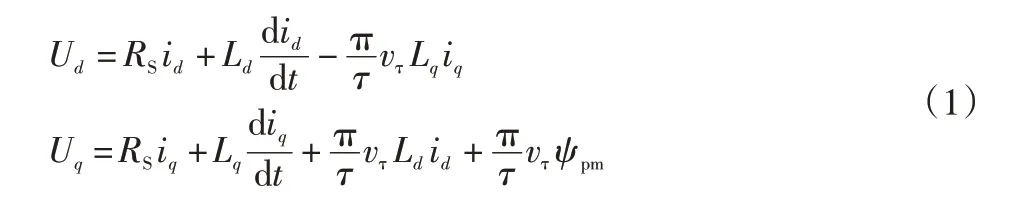

对于直线电机来说,关键的两组方程,一是电压方程,如下式为d、q坐标系下的等效方程[7]:

式中:Ud和Uq为端电压;id和iq分别为d轴和q轴的电枢电流;Ld和Lq分别为d和q方向的等效电枢电感;ψpm为永磁体在每相上的磁链;vτ为直线电机的速度。

二是电磁推力方程,在满足如下理想状态时:

(1)避免电机铁心饱和;

上机数控成立于2002年,属于高端智能装备制造行业,专注从事精密机床的研发、生产、销售。公司自2004年进入光伏专用设备制造行业,是业内最早的光伏专用设备生产商之一。公司形成了覆盖开方、截断、磨面、滚圆、倒角、切片等用于高硬脆材料的全套产品线,并已在蓝宝石和半导体专用加工设备领域占据重要一席。

(2)忽略涡流和磁滞损耗;

(3)定子电流为对称的三相正弦波,各绕组轴线相差120°;

(4)不考虑齿槽和端部效应的影响。

电机的电磁推力方程为[7]:

式中:p为电机的极对数;τ为极距。

简单来说,直线电机就是展平了的旋转电机。因此,在旋转电机上应用广泛和成熟的控制方式均可以用来驱动直线电机。比如简单的变压变频控制、矢量控制等等。矢量控制也称为磁场定向控制FOC(Field Oriented Control),是高性能场合应用最多的控制方式之一,其核心是基于坐标变换,包括Clark变换和Park变换。将电机定子端的交流电流分量等效为d、q轴坐标系下的两个相互垂直的直流分量,其中一个用来控制直线电机的推力大小,另一个与之垂直的分量对应励磁电流分量,达到转矩和励磁解耦控制的目的。FOC 控制的结构如图4所示。

图4 直线电机矢量控制结构

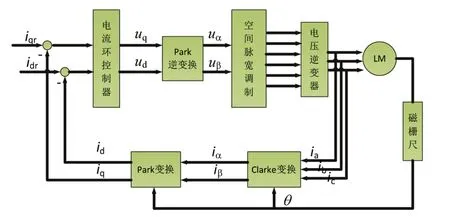

图5 贴片头控制单元总线

2.3 X、Y轴位置控制单元

X、Y轴位置控制单元采用ARM芯片32位处理器实现S曲线及多点插补算法,SMT 贴片时贴装头吸嘴从料站上取出电子元件,经过相机拍照计算出元件同吸嘴中心的X、Y偏差后到PCB贴装上放下电子元件的过程,进程中要经过大量的X、Y坐标点,每次去的下一个坐标点,X和Y的长度大多情况下不一样。现代的SMT生产效率要求越来越来高,加快X、Y运动速度是提高效率必不可少的方法,速度提高会带来机台振动也是必然的结果,为了降低振动,借助S曲线加运动直线插补的方法,大大降低机台振动。

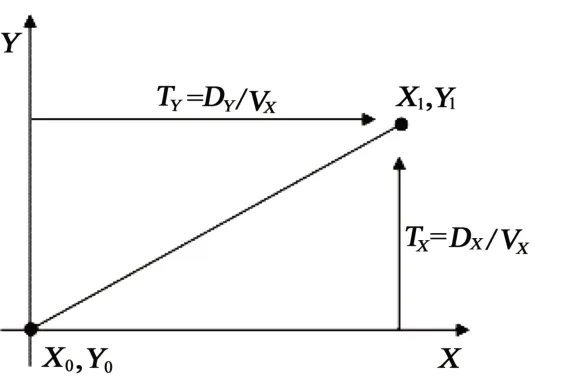

传统的插补是逐点比较法,这类算法是最典型的代表之一,是一种较早的插补算法。该法的原理在CNC 系统控制过程中广泛使用,能逐点地计算和判别运动轨迹与给定轨迹的偏差,并根据偏差控制进给轴向给定轮廓靠扰, 缩小偏差,使加工轮廓逼近给定轮廓[8],如图6所示。

图6 传统的插补方式

因为插补运算是实时性很高的计算,若计算太复杂,计算机的每次插补运算的时间会大大加长,从而限制运动速度性能指标的提升。由于点位坐标对过程直线运动轨迹要求不高,所以本文采用一种极简插补方式大大提升实时性,以达到减振目的。由于X、Y同时运动高速启停,如果只用简单的点位运动双轴高速启停机台振动双轴叠加,只会让振动频率更高。

SMT 点位插补如图7所示,TY=TX时,DY>DX,VY一定要大于VX才能同时到达,实现TY=TX。由于电机动能一定,贴装头及贴装臂的最大加速度一定,如果DX>DY时,DX以最大S曲线加速度运动,DY根据TX=TY的原则计算出VY的S曲线加速度,此时VX一定大于VY,加速度小,振动自然减小,根据这一原理复制到PCB 所有点上,形成多点复合插补运动。

图7 SMT点位插补

3 上位机系统软件设计

3.1 视觉处理模块

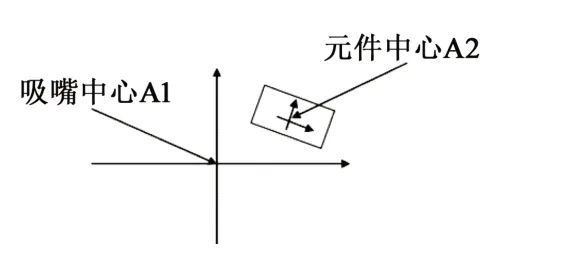

贴装头吸嘴从料站上取出电子元件时,吸嘴中心同元件中心无法100%重合,如图8 所示。因为物料在料带中的位置有一定的偏差,视觉处理模块找出图像X、Y、R轴的吸取时产生的位置、角度偏差,保证器件在贴装运动中精度补偿校正。再通过Mark 点相机实现PCB 板角度偏差补偿,上位机视觉处理模块计算出电子元件吸取时产生的偏差,然后将偏差数据通过FDCAN通信单元传给32 位ARM 处理器为核心的X、Y轴位置控制单元,以实现运动中改变目标位置。

图8 吸料时坐标偏差关系

3.2 智能实时路径优化算法模块

依据电机加减速度的性能参数作基础条件,结合迪杰斯特拉(Dijkstra)算法是典型的最小路径的优化算法,用来求得从起始点到下一个点最短路径(单点最短路径)[9]。该算法采用了多循环重复的方式,每次都查找与下一个点距离最近的点,可以看成是多循环优先搜索模式,解决的问题可描述为:在无向图G=(V,E)中,假设每条边E[i]的长度为w[i],找到由顶点vs到其余各点的最短路径。

借助Dijkstra算法的无向性结合运控中的加速度时间、最大速度决定某段距离的所用时间多少的原理,在Dijkstra算法中加入时间条件,可以有效地解决多吸嘴从料站的取料贴装路径的最优解。Dijkstra算法路径遍历算法如图9所示。

图9 Dijkstra算法路径遍历算法

3.3 人机交互模块

采用模块化的UI设计风格,达到直观的操作风格,让用户上手快,并采用通用的SMT 贴片系统的操作风格,让SMT专业工程师更快上手,一眼就可以看出分PCB 编辑、生产、应用、诊断4大主要用户模块,PCB编辑界面如图10所示。

图10 PCB编辑界面

4 结束语

本文设计了基于32位ARM处理器全自动高速贴片机的整体结构和控制流程,采用FDCAN通信模式,基于直线电机的贴片头控制单元,X、Y轴位置控制极简插补方式等技术,解决贴片机控制系统的信息快速交互、精准快速定位、高速高效率等关键问题。讨论了贴片机上位系统软件的实现过程中,通过视觉处理解决位置、角度偏差的算法,最短路径遍历解决实时路径优化的算法,以及模块化的人机交互界面。

本文提出的系统设计方法已经过实践检验,在贴片机制造生产和市场应用中证明了可行性和有效性。在进一步提高贴片机速度、精度性能方面,可以继续开展引入运动控制新装置、新技术,优化算法等方面的研究。