泾河油田致密低渗油藏水平井重复压裂技术

2021-09-26张永春

张永春

(1.中国石化华北油气分公司石油工程技术研究院,河南 郑州 450007;2.成都理工大学能源学院,四川 成都 610059)

0 引言

泾河油田长8储层为典型的裂缝型致密低渗油藏,储层物性差、非均质性强,油井基本无自然产能,常规直井压裂开发效益差。水平井分段压裂技术大幅提高了单井产量,增产倍数是周围直井的3~5倍[1-3]。然而,随着生产时间的延长,受储层物性差、初次压裂改造不充分,以及裂缝发育造成油藏能量补充难度大,极易形成暴性水淹或气窜等影响,部分水平井产量递减快,采收率低[4-6]。如何对该类低产水平井进行重复压裂来提高单井产量、延缓递减,以及提高采收率,是实现油田经济有效开发面临的重要问题。

近年来,北美非常规油气田针对初次改造不充分的井段,通过段间或簇间补孔,主体工艺采用光套管多级暂堵重复改造[7-8],取得了一定增产效果;但是该技术是笼统压裂,压裂位置和各段规模不确定。国内针对非常规油气藏水平井重复压裂也开展了相应试验,但一般侧重于重复压裂工艺研究[9-11],对老缝复压、新缝加密、压后焖井、渗吸置换等方面的研究较少。笔者以泾河油田致密低渗油藏X井为研究对象,在剖析该井剩余油分布特征和重复压裂技术难点的基础上,形成了增大储层改造体积、补充地层能量、提高油水置换效率的一体化水平井重复压裂技术,为同类致密低渗油藏重复压裂改造提供参考。

1 初次压裂及剩余油分布评价

X井是部署在鄂尔多斯盆地泾河油田2井区的一口水平井,目的层为长8储层,水平段长800 m。初次压裂采用连续油管带底封拖动工艺,分8段压裂,段间距 82~151 m,施工排量 3 m3/min,平均砂比 26.3%,平均单段入地液量172.5 m3,进液强度1.7 m3/m,平均单段加砂量25.1 m3,加砂强度0.3 m3/m。压裂后,初期日产液18.8 m3,日产油6.5 m3。随着生产时间的增加,由于裂缝失效、闭合,以及地层能量不足,日产液水平逐渐下降。截止到2020年1月,累计生产1 055 d,日产液量递减至3.2 m3,日产油量递减至1.4 m3。

X井初次压裂规模及强度均较小,储量动用程度低,拟合压裂半缝长100~120 m,采出程度2.5%。从储量动用状况来看,天然裂缝的分布对储量动用起到了决定性作用,裂缝带产量占总产量的79%。基于三维油藏模型,依据水平井钻遇储层物性、含油饱和度情况及分段储量动用状况,优选剩余储量丰度高的A段和B段裂缝带及周围区域实施重复压裂,优化重复压裂6段16簇。其中,利用老缝5簇,补孔11簇,簇间距19~25 m,在压裂新缝的同时兼顾延伸老缝,增大压裂缝网改造体积,提高致密低渗油藏的储量动用程度。

2 重复压裂技术难点

针对泾河油田致密低渗油藏X井长8储层物性差、非均质性强,以及地层压力系数低等特点,重复压裂改造主要存在3个技术难点。

1)重复压裂工艺优选。X井投产时间较长,井下条件复杂,需要考虑重复压裂管柱工具与现有井筒条件的适应性和稳定性;同时为满足密切割多簇分段和大规模吞吐压裂,需要优选高效稳定的重复压裂工艺,实现重复改造扩老缝、压新缝和压后焖井。

2)新缝开启与老缝延伸。油气生产过程中,孔隙压力不断变化,在裂缝周围分布不均匀,改变了裂缝周围的孔隙压力梯度,进而导致整个储层内的地应力重新分布。需要根据地层特性及开发方式的特点,结合初次压裂施工分析,在延伸老缝、恢复导流的基础上,研究裂缝转向可行性,优化暂堵工艺。

3)储层保护。根据泾河油田长8储层的伤害类型及伤害特征分析可知,裂缝型储层以固相颗粒伤害和应力敏感伤害为主,基质型储层以水敏伤害为主。如何优选针对性的低伤害压裂液体系,对重复压裂效果至关重要。

3 重复压裂方案设计

3.1 施工排量优化

对泾河油田水平井多簇起裂机理的研究表明,为实现多簇射孔均衡起裂,需要满足2个条件:1)孔眼节流压差大于簇间破裂压力差与破裂后瞬时压降之和;2)孔眼节流压差大于簇间闭合应力差[12-14]。长8储层实测簇间破裂压力差3~5 MPa,簇间闭合应力差1~3 MPa,破裂后瞬时压降2~3 MPa。因此,单簇孔眼节流压差应在5 MPa以上。

孔眼节流摩阻计算公式为

式中:Ppf为孔眼节流摩阻,MPa;Q 为注入排量,m3/min;ρ为流体密度,kg/m3;n为孔眼个数;d为孔眼直径,m;C为孔眼流量系数。

不同孔眼个数条件下孔眼节流摩阻与施工排量的关系见图1。

图1 不同孔眼个数下孔眼节流摩阻与施工排量的关系

结果表明:当孔眼个数为16孔时,6 m3/min施工排量产生的孔眼节流摩阻约5 MPa,这足以克服2簇间的破裂压力差来确保第2簇起裂。2簇起裂后产生的孔眼节流摩阻为1.2 MPa,不足以保证第3簇起裂。因此,若采用3簇以上射孔,为确保难度最大的最后1簇起裂,需要进一步减少孔眼个数和增大排量来提升孔眼节流摩阻。X井单段射孔2~4簇,为保证簇间均衡起裂,优化施工排量为8~10 m3/min。

3.2 施工规模优化

低压低渗油藏在生产后期,地层能量快速下降是递减难以控制的主要原因之一。近年来,国内外开展了致密油注水吞吐采油试验,通过压裂后衰竭式开采,至地层能量不足时注水焖井,依靠毛细管力作用使水与原油发生置换,实现老井增产。因此,可采取重复压裂与补充地层能量相结合的水平井储能压裂技术。压裂前置液阶段大排量注入渗吸滑溜水沟通天然裂缝,形成以主裂缝向四周扩展的复杂网络裂缝系统,同时驱油剂改变砂岩润湿性,实现油水渗吸置换。携砂液阶段注入高黏度携砂压裂液,采取连续加砂方式提高加砂强度和裂缝导流能力,实现较大的改造体积并建立主缝高导流带。压裂后焖井进一步渗吸扩压,从而兼顾了储层改造体积与地层能量的有效补充。

重复压裂入地液量根据单段累计亏空体积、基质渗透率和地层能量保持程度计算[15-16]。优化X井单段入地液量为 1 800~2 100 m3。

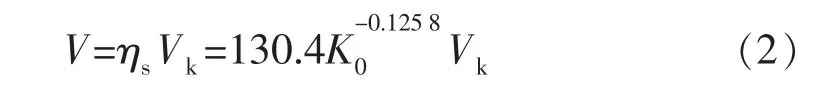

入地液量计算公式为

式中:V为X井单段压裂入地液量,m3;ηs为地层能量保持程度;Vk为X井单段亏空体积,m3;K0为基质渗透率,10-3μm2。

3.3 压后焖井时间优化

压裂施工结束后,焖井进行渗吸扩散,使得压裂液流动到低孔隙压力区,大幅提高地层压力保持水平,扰动并开启远端天然裂缝,增大储层改造体积和裂缝复杂程度,加速剩余油向水力裂缝流动。

不同岩心采收率随渗吸时间的变化见图2。由图可以看出:随着渗吸时间增加,采收率不断增大,当渗吸时间在20 d以内,采收率增长较快;当渗吸时间达到45 d左右,采收率增长幅度趋于平缓。因此,基于岩心渗吸实验结果,优化X井压裂后焖井时间不低于45 d。同时,考虑焖井期间的压降变化率,若单日压降变化幅度小于0.1 MPa,井底压力与地层压力达到平衡,从压降角度认为达到开井条件。

图2 不同岩心采收率随渗吸时间的变化

3.4 压裂材料优化

3.4.1 压裂液

针对致密低渗油藏敏感性强的特点,为进一步减小储层伤害,采用复合清洁压裂液体系,分3个阶段泵注3种类型液体。首先,大排量注入低摩阻表面活性剂类的渗吸滑溜水,补充地层深部能量,实现油水渗吸置换;然后,大排量注入滑溜水,并携带小粒径段塞砂量,充填微裂缝,减小液体滤失;最后,泵注高黏度携砂压裂液,获得满足油藏长期导流能力的裂缝网络系统。优化3个阶段的压裂液配方为:1)渗吸滑溜水,0.06%水溶性稠化剂+0.25%渗吸剂+0.2%黏土稳定剂;2)滑溜水,0.06%水溶性稠化剂+0.03%破乳助排剂+0.2%黏土稳定剂;3)高黏度携砂压裂液,0.20%水溶性稠化剂+0.03%破乳助排剂+0.2%黏土稳定剂+0.3%交联剂。

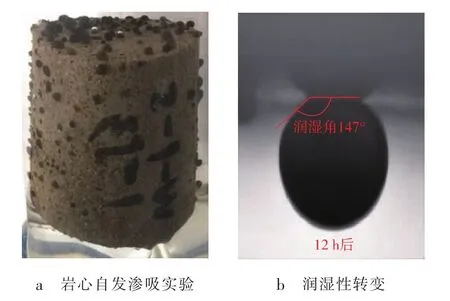

渗吸剂由表面活性剂与改性纳米二氧化硅复合而成。油水界面张力降至10-3~10-2mN/m,润湿角126°~147°,在油滴、纳米流体和岩心接触处形成楔型薄膜(见图3),实现原油剥离,增油率达50%~60%。

图3 岩心自发渗吸实验与润湿性转变示意

3.4.2 暂堵剂

为实现多簇同时有效起裂,最大限度提高每个射孔簇的产油贡献率,进一步增加裂缝与油藏的接触面积,在施工过程中加入不同尺度的暂堵剂,促使裂缝复杂化。暂堵剂的组合、用量主要考虑暂堵施工前形成的人工裂缝形态及封堵压差。X井初次压裂施工的停泵压力为9.8~13.0 MPa,应力差最大为3.8 MPa,设计施工承压为5~8 MPa。根据裂缝模拟结果,采用组合粒径暂堵剂进行暂堵,同时考虑到施工风险,1.0~3.0 mm与0.2~2.0 mm暂堵剂颗粒占比为2∶1,大粒径支撑剂起到架桥作用,小粒径支撑剂起到填充作用。暂堵剂性能指标为:粒径 1.0~3.0 mm,密度 1.24 g/cm3,温度 52℃,承压大于40 MPa,15 h完全降解。暂堵剂质量浓度及加量根据现场压力实时调整。

3.5 重复压裂工艺优选

X井采用φ139.7 mm套管固井完井,重复压裂工艺需要满足施工参数设计的要求,尽可能提高排量实现体积压裂改造。结合后期生产需求,优先考虑井筒重复压裂改造后无遗留工具,确保施工作业安全,缩短压裂作业周期。

通过调研国内外重复压裂主体工艺发现,目前满足φ139.7 mm套管的重复压裂工艺主要有3种:套内封隔器分段压裂工艺、双封单卡拖动压裂工艺、井筒再造桥塞分段压裂工艺。综合考虑地质选段情况、工具可靠性、施工效率、风险性及经济性,X井采用套内封隔器分段压裂工艺。

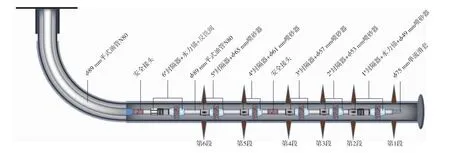

为满足大排量施工要求,实现重复改造井段与其他井段有效隔离,压裂后焖井扩压,设计了大通径Y341-114封隔器和滑套喷砂器组合的压裂管柱。重复压裂管柱示意见图4。管柱操作步骤为:管柱下到位校深后,接好油管悬挂器,连接地面管线,反循环低压替换活性水1周后,油管内投球打压,小排量送球到位;当压力达到5 MPa时,管柱开始坐封,分别在8,10 MPa时稳压5 min;当压力达到12 MPa时,所有封隔器坐封完成;继续加压至22 MPa,将单流滑套打开,先打开第1段压裂通道,施工完成后投球,打开喷砂器压裂第2段,完成其他层段压裂。

图4 重复压裂管柱示意

管柱耐压70 MPa,耐温 120℃,满足泾河油田致密低渗油藏水平井长8储层重复压裂的要求。全井段采用φ89 mm油管、大通径Y341-114封隔器和大通径耐磨喷砂器。大通径Y341-114封隔器最小内径75 mm,比常规封隔器内径扩大了25 mm;大通径耐磨喷砂器内径49~65 mm,有效降低了管柱沿程摩阻和封隔器节流摩阻。现场施工排量最高达10 m3/min,在停泵后封隔器仍保持坐封,可通过焖井实现压力定点扩散,后期上提管柱即可解封,从而实现井筒全通径。

4 现场试验及评价

X井重复压裂共完成6段16簇体积改造,采用渗吸滑溜水+高黏度携砂压裂液大排量注入,提高加砂强度,扩大改造范围,施工中采用不同粒径的暂堵剂和支撑剂组合,促进储层裂缝转向,实现剩余油未动用区域的改造。

压裂施工整体平稳,施工排量为8~10 m3/min,最高施工压力为64 MPa,累计入地液量为12 313.2 m3,累计加砂量为1 003.2 m3,水平段加砂强度和进液强度分别为1.3,15.4 m3/m,是初次压裂的4.2倍和9.1倍。全程压裂施工中,泵压没有明显异常波动,井下封隔器及滑套喷砂器性能稳定,喷砂器单段最大过砂量为277.6 m3。

全井微地震监测示意见图5。从图中可以看出:微地震事件点分布均匀,共识别出371个有效微地震事件;裂缝网格长 290~346 m,宽 33~160 m,高23~29 m,压裂井区域的最大主应力方向为北偏东78°~86°,主应力方向明显,压裂没有压穿井筒上方及下方的泥岩层。

图5 全井微地震监测示意

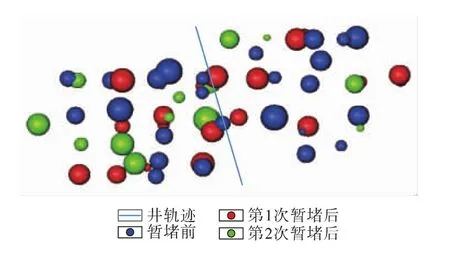

第4段暂堵前后微地震监测示意见图6。从图中可以看出,多级暂堵效果较好,每次暂堵后都有新区域被改造,出现新破裂区域。通过震源机制反演,得到每个微地震监测到的地层破裂类型、倾角及方位,将破裂方位相近、相邻的微裂缝连在一起,孤立微裂缝被排除,建立微地震有效微裂缝网格,计算的有效改造体积为1.76×106m3,说明储层改造程度比较充分。

图6 第4段暂堵前后微地震监测示意

5 结论

1)致密低渗油藏由于储层物性差、非均质性强,以及注水驱替系统难以建立等因素的影响,水平井产量递减快、采收率低;但是未动用区域剩余油富集,老井重复压裂是挖掘剩余油的重要手段。

2)研究中应用重复压裂与补充地层能量相结合的水平井储能压裂技术,优化施工排量、入地液量、焖井时间等关键参数,优选压裂液体系和暂堵剂。全井段采用φ89 mm油管、大通径Y341-114封隔器和大通径耐磨喷砂器,形成了增大储层改造体积、补充地层能量、提高油水置换效率的一体化水平井重复压裂技术。

3)微地震监测结果表明,储层改造程度较充分,多级暂堵效果明显,获得了较大的储层有效改造体积。