文留油田盐间油藏深部双层套管开窗侧钻技术

2021-09-26谢慧华马青印辛红伟田相元孔春岩贺亚杰

谢慧华,马青印,辛红伟,田相元,孔春岩,贺亚杰

(1.中国石化中原油田分公司工程技术管理部,河南 濮阳 457001;2.中国石化中原油田分公司文留采油厂,河南 濮阳 457172;3.西华大学机械工程学院,四川 成都 610039;4.中国石化中原石油工程有限公司钻井二公司,河南 濮阳 457001)

0 引言

文留油田文东盐间油藏属于复杂断块,包括文16、文13北、文13西、文13东、文203等5个油藏单元[1],主要地质特性是高压、低渗、多盐,油藏开发难度极大。经过多年开发,套管在盐层塑性蠕动的挤压以及压裂、高压注水等开发措施下严重产生变形与损坏。目前,文东盐间油藏共有油水井346口,其中156口井有问题,占总井数的45.98%,水驱控制和动用储量损失严重,严重影响油田的正常开发[2]。

开窗侧钻技术是目前老油田技术改造与调整挖潜的主导性技术之一[3-4]。十几年来,文留油田累计实施开窗侧钻井208口,其中文中油藏196口、文东油藏12口(盐上8口、盐间4口)。文留油田部署实施的开窗侧钻井主要是在文中油藏,由于文东深井开窗侧钻技术及双层套管开窗侧钻技术一直未获得突破,文东油藏部署的开窗侧钻井数量少、实施成功率低已成为制约文东油藏高效开发的重要因素。为此,开展了深部地层双层套管开窗侧钻技术攻关[5-6],进行了文东盐间油藏深部地层开窗侧钻技术先导试验,探索了高温高压高矿化度条件下穿透多套盐层的小井眼侧钻技术,以提高文留油田文东盐间油藏的整体开发水平[7-9]。

1 施工技术难点

文东油藏多年的工程实践表明:单层套管套损井开窗侧钻技术已十分成熟,但盐间油藏深部双层套管开窗技术还不够完善,不能满足井网恢复的需要[10]。主要存在以下技术问题:

1)原始地层压力系数高(1.70~1.85)、盐膏层超厚(文九盐在 2 850~3 260 m),钻井液密度高(1.80~1.90 g/cm3),钻井液性能调控困难[11],维护难度大。

2)油层温度高(125~135 ℃),对螺杆和随钻仪器性能要求高,定向成本高。

3)井眼尺寸小(井眼直径在 114~118 mm),循环压耗大,钻压和排量受限,井底清洁困难,机械钻速低(0.55~0.57 m/h);φ73 mm 钻具水眼小, 循环压耗大(70%~75%)。

4)泵压高(35~40 MPa),对钻井泵和循环系统耐压要求高。

5)地层压力多变,井下漏涌并存,井控风险大。

6)开窗侧钻井费用高。

2 关键技术

针对盐间油藏侧钻井压力系数差异大、漏涌并存、易黏卡、钻井液密度高、施工泵压高、携砂难度大、井眼轨迹不易控制、完钻电测困难及固井质量难以保证等难点,开展了侧钻井选址标准、深部双层套管开窗技术、盐间油藏深部侧钻技术攻关,形成了盐间油藏深部双套开窗侧钻配套技术。

2.1 侧钻井选址标准

2.1.1 剩余油藏分布特征研究

1)在局部剩余油相对富集、叠加厚度大的构造有利部位或井损区,以恢复完善注采井网为目标,在充分利用老井的基础上,部署井网恢复工作量。

2)尽可能按砂层组完善井网,缩小开发井段。

2.1.2 工程统计分析

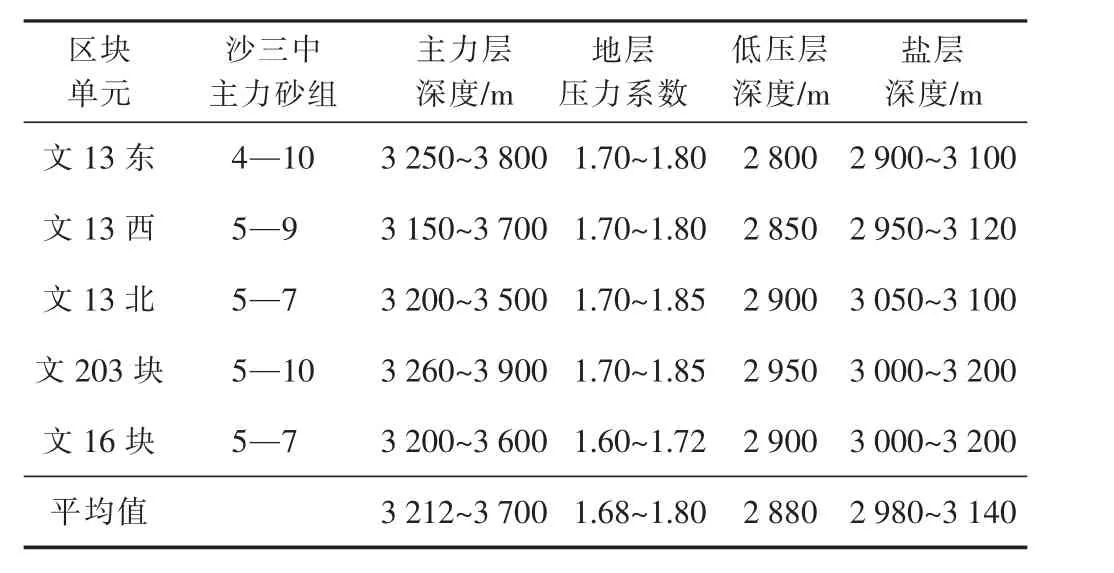

开展盐间油藏侧钻井复杂事故分析及侧钻相关工程数据统计(见表1),结合新钻井实际需要,从可控因素出发,参考侧钻工艺水平,尽量避开区块低压高渗层,建立盐间油藏侧钻井选址标准。

表1 盐间油藏分单元侧钻井相关数据

2.2 深部双层套管开窗技术

2.2.1 双层套管开窗点选择

双层套管开窗侧钻技术是近年发展起来的一种新技术,是开发剩余油气藏、提高采收率的重要手段[12]。在双层套管开窗侧钻过程中,开窗铣锥有一个由上至下、从里到外的过程,在油层套管(油套)、水泥环、技术套管(技套)和地层岩石间进行不均匀的偏心接触与切削。由于套管钢级不同,组合可分为双层套管钢级相当、内硬外软、内软外硬3种组合形式。在前2种组合情况下,双层套管开窗相对容易成功,而在内软外硬组合下,铣锥会发生偏斜并严重磨损,无法切削技术套管,只能骑在较软的油层套管上继续铣削油层套管和斜向器,导致坐封器卡瓦牙失去支撑,斜向器掉入井内。

根据油套与技套的相对位置,有3种特殊情况[13]:油套贴边居左(大斜度处2层套管紧贴井眼低边方向)、油套居中、油套贴边居右(大斜度处2层套管紧贴井眼高边方向),如图1所示。

图1 油套相对技套的3种特殊位置

油套靠左紧贴技套很少见,但是一旦开窗点选在此处,那么开窗失败的可能性极大。因为在此工况下,2层套管的间距最大,水泥环最厚,铣锥在切削完内层套管后,很有可能会在2层套管的夹缝中不断地向下磨铣硬度较软的水泥环,而不是向外切削较硬的外层套管。如遇到2层套管钢级“内软外硬”的组合,则更容易发生上述情况。由于2层套管间距大,斜向器斜面距离外层套管最远,引起钻具组合刚性不足,其造斜能力严重下降,致使铣锥很难从外层套管侧钻出去,只能在套管夹缝中向下运动,导致开窗失败。

油套靠右紧贴技套的工况也很少见,这种双层套管侧钻井相当于一种套管壁加厚的单层套管侧钻井,是最理想的双层套管侧钻位置工况。在该种工况下,斜向器的造斜和导向能力最强,铣锥的工作量最少,可直接将2层套管侧钻出去,成功率最高。

油套居中的工况最为普遍,因为在井身结构设计和下套管施工时都严格要求保证套管居中,而侧钻时开窗工具和工艺又都按套管居中来设计和施工[14],因此开窗成功率很高。

分析双套的相对位置、套管间距和开窗难易程度可知:如果选择在套管间距较小的一侧开窗,开窗成功率较高;反之,在套管间距较大的一侧开窗,成功率较低。因此,在选择开窗位置时,既要满足新钻井井眼轨迹的需要,又要参考老井固井质量与井斜大小,将开窗点确定在井斜较小、固井质量优良的井段,杜绝在老井井斜大且固井质量差的井段进行双层套管开窗,避免因老井井斜大、油套不居中、油套与技套环空间隙大,而导致的开窗过程中斜向器脱落及铣锥放空等情况的发生。

2.2.2 双层套管专用配套开窗工具研制

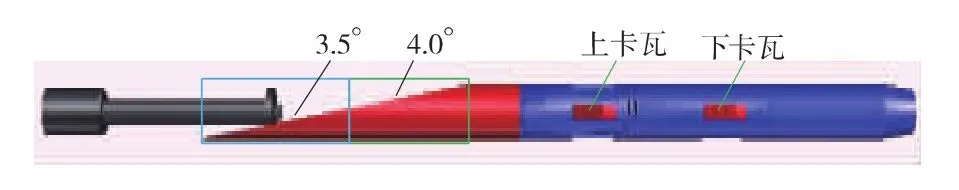

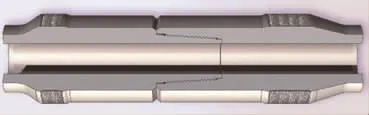

双层套管专用配套开窗工具包括YDY(硬对硬)加长型液压卡瓦斜向器(见图2)和特制的加强复式铣锥(见图 3)。

图2 YDY加长型液压卡瓦斜向器

图3 特制加强复式铣锥

1)YDY加长型液压卡瓦斜向器由导向器和坐封器构成。导向器结构:采用双角度超硬复合斜面结构确保定向准确,实现1次起下钻完成定向坐封;采用硬对硬设计理念,在开窗过程中对导向器表面的损伤小;上部斜面设计角度为3.5°,下部为4.0°,两斜面相交于导向器的中心线,保证导向器斜面具有较大的分叉角(见表2)坐封器总成结构:实现全液压驱动,双卡瓦坐封,三缸联动加压,坐封力达30~45 t,能承受较大的周向载荷和轴向载荷,在剧烈振动下钻进切削套管不会松动,确保侧钻井整个施工过程导向器稳定可靠;斜向器整体长度加长至4.50 m,使坐挂卡瓦位置整体下移1.50~2.00 m,确保下窗口距斜向器上卡瓦有足够的安全距离,提高其坐挂的可靠性。

表2 常规斜向器与YDY加长型液压卡瓦斜向器性能对比

2)加强型复式铣锥。常规开窗铣锥受损最严重的部位是铣锥球头和铣锥柱面与锥面过渡的肩部,为提高双层套管开窗的效率和成功率,研制了强化常规开窗铣锥头部和肩部的铣锥(见图3)。针对厚壁、高强度双层套管,采用双切削刃复合超硬材质切削齿的布齿方案,优化铣锥的齿面结构,保证切削齿具有良好的切削性能,使得铁屑及时断屑和排屑,同时减少切削齿受冲击损伤的程度,从而延长切削齿的使用寿命[15-16];并兼顾切削齿整体与局部的刚性和强度,较好地适应开窗过程的非对称性、非稳定性和形态随机性所形成的断续切削工况,同时增强抗冲击能力,与普通铣锥相比,加强型复式铣锥的抗冲击能力得到极大加强;通过增加锥体冠部破窗齿的数量[17],实现整个开窗过程的快速切削,有利于实现快速分叉,达到快速开窗并脱离老井眼的目的。

2.3 盐间油藏深部侧钻技术

2.3.1 特殊钻杆研选

为解决深部地层双层套管开窗侧钻井循环泵压高的问题[18],研制了 φ79.4 mm 直连型钻杆(见图 4)。通过加大环空间隙与钻具内径,达到减少循环压耗,降低泵压的目的。该钻杆本体采用了φ79.4 mm管体,相比于φ73.0 mm普通钻杆,本体外径和内径均增加了6.4 mm(见表3),同时直连型钻杆接头采用无接箍设计,直接通过两端墩粗加厚成型,不但减小了接头外径,增大了接头内径,而且避免了原钻杆接头摩擦堆焊易造成焊缝断裂的隐患,提高了钻杆强度。

图4 直连型钻杆接头内部结构

表3 直连型钻杆与普通型钻杆相关参数

2.3.2 低摩阻钻井液技术

低摩阻钻井液主要是将原来的饱和盐聚磺钻井液体系改为复合盐饱和钻井液[19],具体配方为:抗盐土浆+0.1%HXC(生物聚合物-磺原胶)+0.3%CPS2000(二性离子磺酸盐聚合物)+1%LV-PAC(低黏-聚阴离子纤维素)+复合盐+重晶石。

低摩阻钻井液与文13区块常用的饱和盐聚磺钻井液相比有以下优点:1)低摩阻钻井液压耗低,泵压相同的条件下排量大,有利于实现清洁井眼、稳定井壁;2)低摩阻钻井液由于惰性颗粒含量较低,抑制性强,亚微颗粒含量低,有利于提高机械钻速;3)低摩阻钻井液抑制性强,井壁稳定,减少了井下复杂情况。

通过回收低摩阻钻井液和饱和盐聚磺钻井液返出的岩屑(见图5)可以看出:低摩阻钻井液回收的岩屑粗且有明显棱角,饱和盐聚磺钻井液回收的岩屑细且无明显棱角,水化状态非常明显,这表明低摩阻钻井液的抑制性明显强于饱和盐聚磺钻井液。

图5 不同钻井液回收的岩屑

2.3.3 井眼轨迹控制技术

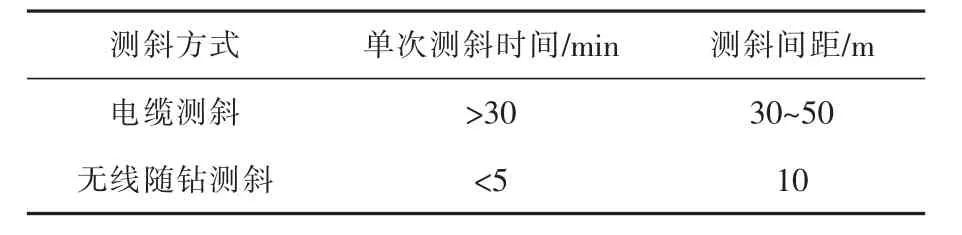

在盐间油藏侧钻井施工过程中,将小井眼侧钻井采用的电缆测斜优化为无线随钻测斜(见表4),利用无线随钻测斜可实时测量、连续调整的特点,改善井眼轨迹,最大化地保障井眼轨迹圆滑、规则,提高井身质量,降低后期电测过程中阻卡的风险,节约测井成本。同时,应用特殊工艺井轨道设计及轨迹监测软件(DWPSS)对开窗后裸眼钻进过程中的轨迹进行控制与监测。

表4 电缆测斜与无线随钻测斜参数对比

2.3.4 复杂压力体系下的防漏堵漏技术

文东油藏储层多,井段长,地层均质性差,长期开采导致地层压力差异大,钻井过程中同一裸眼井段漏涌并存,压力窗口为负值。预堵漏工作及堵漏效果直接影响着钻井施工能否顺利完成。针对不同层位,依据储层物性,选择性或者综合应用随钻堵漏、桥堵段塞、固结堵漏等工艺,最大限度地提高地层承压能力,确保盐层及下部储层钻完井安全。

3 侧钻技术应用效果

自盐间油藏深部双层套管开窗侧钻技术应用以来,文东油田盐间油藏实施双层套管开窗侧钻井7井次,深部开窗侧钻井9井次,实施成功率100%,钻井工程质量优良率100%,平均钻井周期38.3 d,较前期相比缩短周期68.2%,侧钻井费用由原来的745×104元缩减为470×104元。

3.1 完善文东盐间油藏深部侧钻选井标准

1)文东区块侧钻井老井井口至开窗点油层套管必须完好,无错断、漏失、严重变形等情况;套管内径大于118 mm,以保障开窗及钻井施工过程中井下工具的通过性。

2)在文东油田文东区块钻井施工过程中,井斜大于40°时,钻井液携砂能力弱、定向难、易黏卡、托压;井斜小于10°时,方位漂移控制难度大。因此,在开窗点选择时,需要满足侧钻井井斜小于 50°,以25°~40°为最佳。

3)文东区块油藏埋藏深、地层压力系数高,对侧钻井而言,小井眼井段长度与循环压耗呈正相关,裸眼段越长,对循环设备要求越高,井下漏失、卡钻等风险也越大。因此,新钻井裸眼段长度需小于1 000 m,以300~500 m 最佳。

3.2 盐间油藏双层套管开窗技术参数优化

针对双层套管间隙大、内软外硬的特点,在应用双层套管开窗专用配套工具的同时,结合国内双层套管开窗施工片的现场经验(片状钢屑代表钻压过小、块状钢屑代表钻压过大、丝状铁屑表示钻压适中),采用小钻压、高转速的施工参数增加侧向切削磨铣能力,根据文13-侧305井井口返出的铁屑大小和形状,控制现场施工参数;随着开窗进尺的逐步增加,提高开窗转速,修窗时转速达到最大值(见表5)。

表5 文13-侧305井双层套管开窗技术参数

3.3 直连型钻杆降泵压增排量的效果

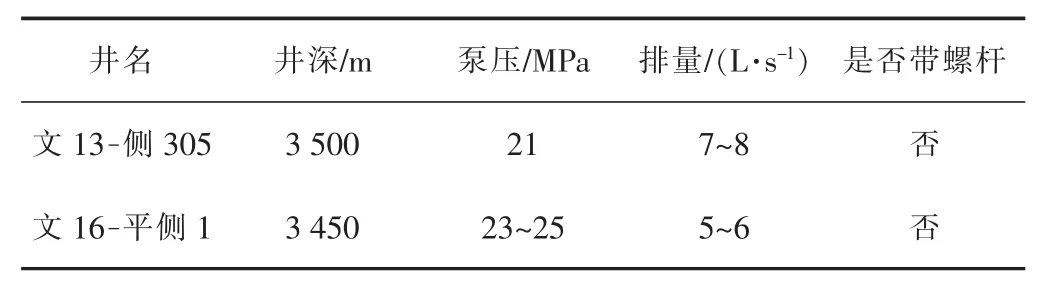

文东盐间油藏深部侧钻井文13-侧305井应用新型φ79.4 mm直连型钻杆进行开窗侧钻,与同类型侧钻井文16-平侧1井相比,井深、密度、工况相同,文13-侧305井在排量增加的情况下,泵压降至21 MPa,循环压耗降低2~4 MPa(见表6),有效改善了盐间油藏深部地层侧钻井循环压耗高、储层易漏失、循环系统耐压要求高等突出问题,满足了降泵压的需求,提高了机械钻速。

表6 不同钻杆应用效果对比

4 结论

1)优选开窗点的位置是提高双层套管与深井侧钻成功率的关键,对预防钻井复杂事故、缩短钻井周期和提高侧钻成功率具有决定性作用。

2)直连型钻杆有效改善了盐间油藏深部地层侧钻井循环压耗高、储层易漏失等突出问题,达到了降泵压增排量的效果,提高了开窗侧钻井的平均机械钻速。

3)盐间油藏深部双层套管开窗侧钻配套技术能有效提高文东油田的侧钻成功率,节约钻井周期和实现综合效益最大化,是低油价形势下此类油藏产能建设的新思路,可大力推广应用。