动静组合循环加载试验系统研制及试验

2021-09-26文志杰黄景蒋宇静左宇军朱祝武肖鹏

文志杰,黄景,蒋宇静,左宇军,朱祝武,肖鹏

(1.山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东青岛,266590;2.贵州大学矿业学院,贵州贵阳,550025)

随着浅部煤炭资源的日益枯竭,煤炭开采逐步向深部转移。矿山深部动力灾害频发,冲击地压是威胁煤矿安全生产的典型动力灾害之一。深部煤岩体受覆岩长期静荷载以及工程爆破、坚硬顶板断裂、煤柱破坏失稳、断层活化等动载扰动耦合作用[1−4],极易在工作面、回采巷道等位置发生整体破坏失稳现象,具体表现为支护设备损毁、巷道变形严重等,因此,研究煤岩体在冲击地压作用下的宏观、细观破坏失稳过程及其力学响应对于进一步揭示冲击地压发生机制具有十分重要的工程意义。传统的岩石力学试验研究方法主要有依托INSTRON和MTS等试验机的静态岩石力学方法以及SHPB、落锤、气体炮等试验机的动态岩石力学方法2 种[5−8]。何满潮等[9]利用自主研发的深部岩爆过程实验系统,模拟深部高应力条件下的花岗岩岩爆过程,得到了花岗岩的岩爆过程及破坏形式,并对岩爆强度进行了分类;李夕兵等[10−11]采用自行研制的岩石动静组合加载实验系统施加动力扰动载荷,并分析了岩石在动静组合加载条件下的本构模型和破坏特征;王恩元等[12]研究了采场动载应力波产生机制及作用机理,发现动载扰动下冲击地压是静载、动载应力波和煤岩体结构耦合作用的结果;刘少虹[13]分析了一维动静加载下煤岩组合系统的破坏判据,认为井下煤岩体结构与动静载荷之间的相互作用是影响动载诱发冲击地压演化过程的关键;左建平等[14]对循环荷载下煤岩组合体的力学特性及塑性滞回环进行了研究,发现不同应力水平分级加卸载作用下煤岩组合体的残余变形经历了先迅速降低而后增加的过程;QIAO 等[15]开展了剪切摩擦试验,探究了不同垂直应力水平下摩擦耗散能演化规律;林大能等[16]借助超声波波速研究了循环荷载下岩石损伤与冲击次数和围压及荷载冲量的关系;黄正均等[17]对花岗岩进行了动态循环加、卸载试验,研究了体积应变率的变化对岩石疲劳特性的影响;XU 等[18−19]利用SHPB分别对倾斜圆柱试样和煤岩组合体进行了不同应变率和围压等条件下的压剪动静组合加载试验,发现静荷载和动荷载对试件的组合强度具有重要影响;LI等[20]基于自主研制的动静组合加载系统再现了硬岩岩爆现象,并对岩石能量耗散模式和岩爆判据进行了论证;李地元等[21]对含裂隙的圆柱形试样进行了6个典型轴压水平和3个冲击气压水平的动静组合加载试验,发现试样能量吸收率随轴压增大整体呈先上升后下降的趋势,随着冲击气压增加呈下降趋势。可见,国内外学者对冲击地压产生机制及岩石受围压作用下的动力冲击、循环加卸载等进行了大量研究,但对静载作用下试验加载循环波形扰动等煤岩体破坏能量演化规律研究较少。为此,本文作者主要介绍自主研发的动静组合循环加载试验系统组成及其工作原理,同时,基于煤体自身强度低且节理裂隙发育、岩体与煤体在动静组合加载下损伤破裂过程具有一定相似性,选取甘肃华亭煤矿顶板砂岩进行力学加载试验。在试验过程中借助声发射系统等监测手段,研究动静组合加载作用下岩体破裂过程与声发射参数之间的相关性,以便为研究冲击地压致灾机理提供一种新的试验手段。

1 试验方案

1.1 试验系统

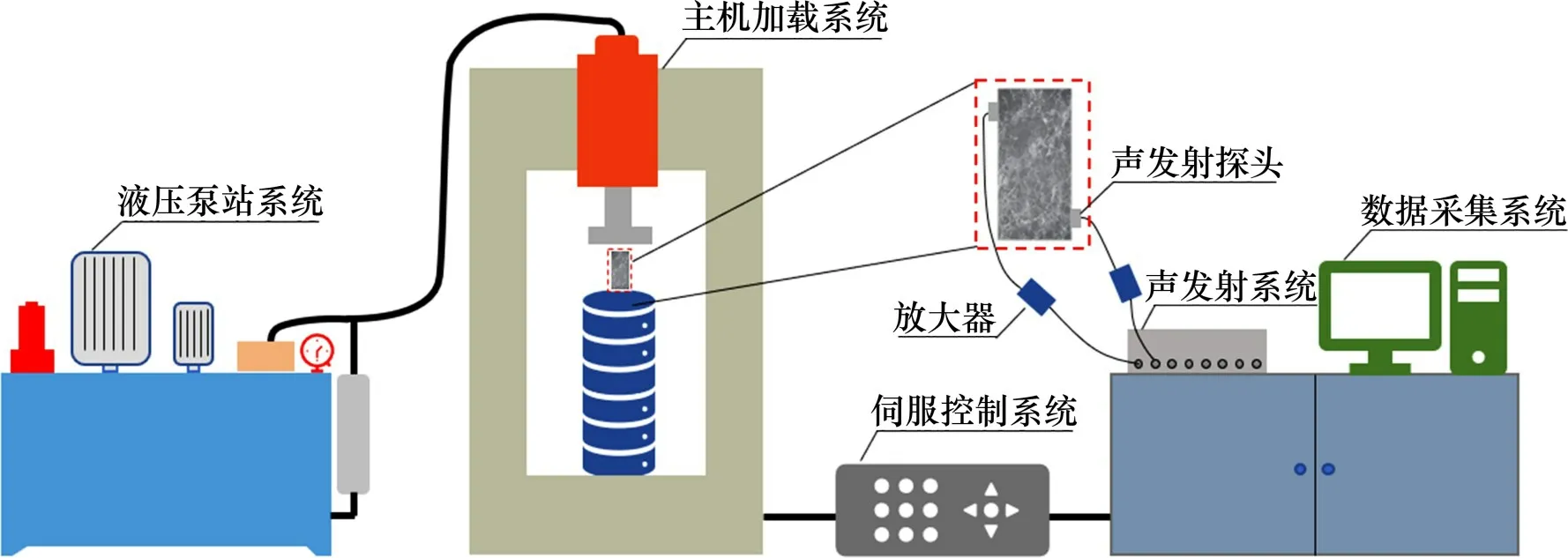

动静组合循环加载试验系统由主机加载系统、液压泵站系统、伺服控制系统与数据采集系统组成,如图1所示。

图1 动静组合循环加载试验系统示意图Fig.1 Schematic diagram of coupled static and dynamic cyclic loading test system

该试验系统基本工作原理为:通过伺服电机驱动油泵中的液压油进入蓄能器,借助高频响动态伺服阀控制蓄能器内液压油输送至动力腔的流量,推动动力腔内的双活塞杆结构轴向运动,从而带动作动器对煤岩样施加自定义动静组合轴向荷载。通过数据采集系统实时反馈数据结果并自动储存至指定路径。

主机加载系统主体结构包括试验台、油缸加载系统和数据反馈系统,如图2所示。试验台由龙门架、加载油缸作动器、水平垫盘、位移传感器等组成。龙门架采用框架钢结构形式,结构面之间通过焊接成为统一整体,刚度和强度满足刚性试验机要求,对油缸加载时载荷的反作用及部分结构元件自重提供有效支撑作用,保证试验框架整体稳定性。其中,垫盘上下表面中央均带有特制凹槽,利用纺锤状连接块将垫盘联结固定,以便根据试样尺寸增减垫盘数量时保证其垂直方向对中并减少端部效应。

图2 主机加载系统Fig.2 Host loading system

主机加载系统中静力加载单元垂直荷载为0~800 kN,动力加载单元最大垂直荷载为100 kN,作动器最大行程达150 mm。静荷载加载位移速率范围为0.1~150.0 mm/min,动荷载加载位移速率范围为0.05~100.00 mm/min,位移控制稳定时间为90 d,其测量控制精度达到示值的±0.5%。采用德敏哲磁制伸缩位移传感器测量活塞位移,其量程达200 mm,精度达0.002 mm。试验台配备可移动式水平垫盘、防护玻璃板等,通过增减水平垫盘数量实现其对不同尺度试样的适应性,扩大试验适用范围。在准备试验阶段装配防护玻璃板,能够有效防止试样突然破坏飞溅而对人员及设备造成伤害。

液压泵站系统分为静力加载和动力加载2个部分,组成结构主要包括液压泵、压力指示器、储能器等,通过油压加载法为试验提供动力支撑。

伺服控制与数据采集系统由高精度闭环伺服控制单元、压力传感器、磁致位移传感器组成闭环控制系统,实现对多种应力路径中的应力和位移精准监测采集。采集系统主要包括压头位移、轴向应力数据采集,并通过配套软件进行伺服控制。轴向应力通过压力传感器监测并实时反馈记录,动力扰动波形频率及振幅和周期等参数可自定义设置,该系统能够实现包括正弦波、矩形波、自定义波形在内的复合波形加载,其中自定义波形可根据需要自主设计应力、位移加载路径波形。这些扰动波形频率范围为0.01~10.00 Hz,软件界面可实时显示试验过程中轴向、位移随时间变化规律,并实时储存到指定数据库。

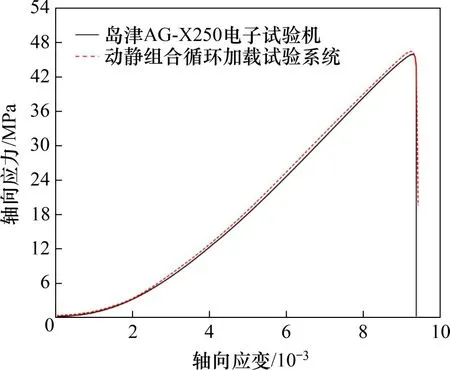

为检验试验机的精度及运行稳定性,分别利用岛津AG-X250 电子万能试验机和动静组合循环加载试验系统对同批养护完毕的类岩材料标准试样进行单轴压缩试验,其中岛津AG-X250 电子试验机的最大载荷可达250 kN,精度为±0.1%。加载速率均设置为1 kN/s,试验结果如图3所示。从图3可知:这2 种试验机测得的全应力−应变曲线(弹性模量、峰值强度等参数)基本一致,动静组合循环加载试验系统获得的峰值强度略大于岛津AGX250 电子万能试验机获得的峰值强度,这可能与试样自身材料差异有关,从而验证了动静组合循环加载试验系统的稳定性和可靠性。

图3 应力与应变的关系Fig.3 Relationship between stress and strain

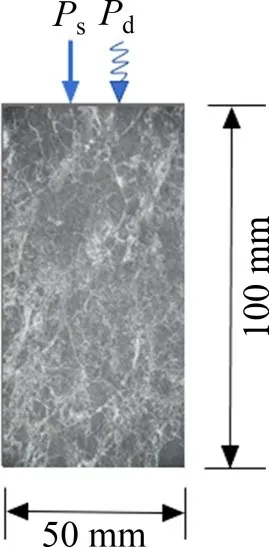

试验模拟某一埋深下的煤岩柱在上覆岩层长期静荷载作用下,受工程爆破、坚硬顶板断裂或者断层滑移等产生的动力扰动叠加影响所诱发的冲击地压等灾害。地下岩体垂直应力σ1可表示为σ1=γH(其中,γ为上覆岩层的平均容重,此处取25 kN/m3;H为岩体深度)。根据上述公式计算得到本次试验7.5 MPa和15.0 MPa静荷载模拟埋深分别为300 m和600 m时岩体承受的垂直应力,取正弦波动荷载12~48 MPa模拟不同强度爆破应力波或断层滑移传递至岩石的扰动影响。岩体动静组合加载示意图如图4所示(其中,Ps为静荷载,Pd为动荷载)。

图4 岩体动静组合加载示意图Fig.4 Schematic diagram of rock mass under coupled static and dynamic cyclic loading

1.2 试样制备

试验所用试样为甘肃华亭煤矿顶板砂岩,呈灰黑色,中—细粒结构,表面色泽均匀,无明显结构缺陷,如图5所示。从同一岩块钻芯取样,制作成直径为50 mm、高度为100 mm的32个标准圆柱形试样,根据国际岩石力学学会(ISRM)标准的技术要求,利用砂纸对试样的两端面打磨,使其不平行度和不垂直度均小于0.02 mm,将其分为常规单轴压缩试验、7.5 MPa静荷载和15.0 MPa静荷载共3 组,编号分别为R0-1~R0-8,R1-1~R1-12和R2-1~R2-12,自然视密度为2 521~2 595 kg/m3,平均值为2 558 kg/m3,平均单轴抗压强度为30.07 MPa。为减少试样自身物理力学性质对试验结果带来误差,利用美国物理声学PAC(physical acoustic corporation)公司的Sensor HighwayⅡ声发射装置对试样进行波速测定,筛选波速相近的试样进行试验。

图5 典型试样照片Fig.5 Typical samples

1.3 试验步骤

本研究中试验分为2个阶段进行:第一阶段进行常规单轴压缩试验,加载方式按位移控制,速率为0.004 mm/s;第二阶段开展动静组合加载试验,进行不同静荷载σs和动荷载σd波形振幅下的循环加载试验,探讨静荷载对岩体力学特征扰动的能量演化影响,加载示意如图6所示。

图6 岩体动静组合加载路径示意图Fig.6 Schematic diagram of coupled static and dynamic cyclic loading path

试验装置操作步骤如下。

1)根据试样尺寸确定水平垫盘的数量。为了尽可能减小传感器探头与试样端面间摩擦对试验结果的影响,在岩体和压头接触位置均匀涂抹耦合剂,将声发射探头对称黏附在试样高度中点位置,一组2个,通过断铅试验测定探头状态,声发射系统门槛值设为43 dB,采样频率设为1 MHz,每个通道对应1 个独立的声发射探头和前置放大器,信号放大器的放大倍数为40 倍。试验开始前对传感器进行断铅耦合测试,确保各探头幅值信号在90 dB以上。

2)将试样放置在压头和水平垫盘居中位置,通过电脑控制移动压头使其对试样施加1 MPa的预加载应力,调整小变形传感器位置使其应变为0。

3)编程静力加载参数。考虑到试验机量程及静荷载保持的稳定性,采用位移控制加载速度为4 μm/s施加静荷载,加载至7.5 MPa和15.0 MPa(即平均单轴压缩强度的25%和50%)后,施加频率为5 Hz,周期N为100次,峰值分别为12,24,36和48 MPa的正弦波荷载。

4)正弦波荷载施加完毕后以4 μm/s 的速度继续加载直至试样破坏,通过伺服控制与数据采集系统实时记录整个试验过程。

2 试验分析

2.1 试验结果

表1所示为具体试验方案。定义试样的组合强度为经历不同静荷载和动荷载水平作用后到达的峰值强度。由表1可知:单轴压缩试验峰值强度均值为30.07 MPa,7.5 MPa 静荷载水平组合强度均值33.72 MPa,比单轴压缩试验强度增加12.14%,组合强度增幅不明显;15.0 MPa 静荷载水平组合强度均值为40.31 MPa,比单轴压缩试验强度增加34.05%,组合强度增幅显著。

表1 试验方案Table 1 Testing program

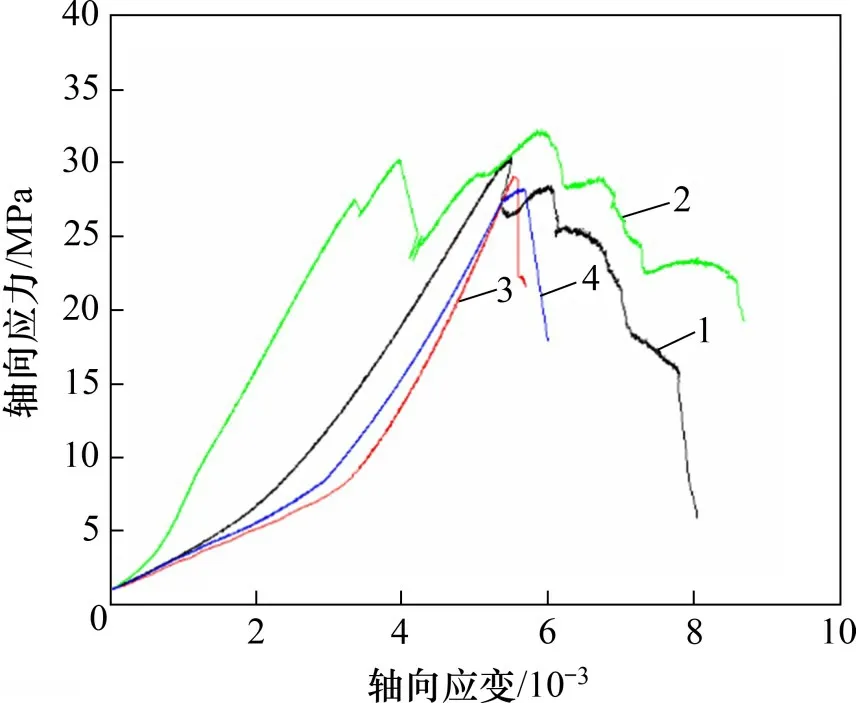

2.2 单轴压缩破坏过程损伤特征

试样常规单轴压缩应力−应变曲线如图7所示。从图7可见:试样在单轴压缩过程表现出良好线性特征,屈服阶段不明显,到达应力峰值后出现瞬间跌落的现象,如试样R0-1和R0-5表现出完整性和弹脆性等特征;天然岩样内部存在裂隙、孔洞,力学性质存在一定程度差异;随着轴向荷载不断增加,声发射振铃数和能量释放也呈现一定规律和明显的阶段性;单轴压缩试验应力−应变曲线分为微裂隙压密阶段(Ⅰ)、弹性阶段(Ⅱ)、屈服阶段(Ⅲ)和峰后破坏(Ⅳ)共4个阶段。

图7 常规单轴压缩应力−应变曲线Fig.7 Stress−strain curves of uniaxial compression

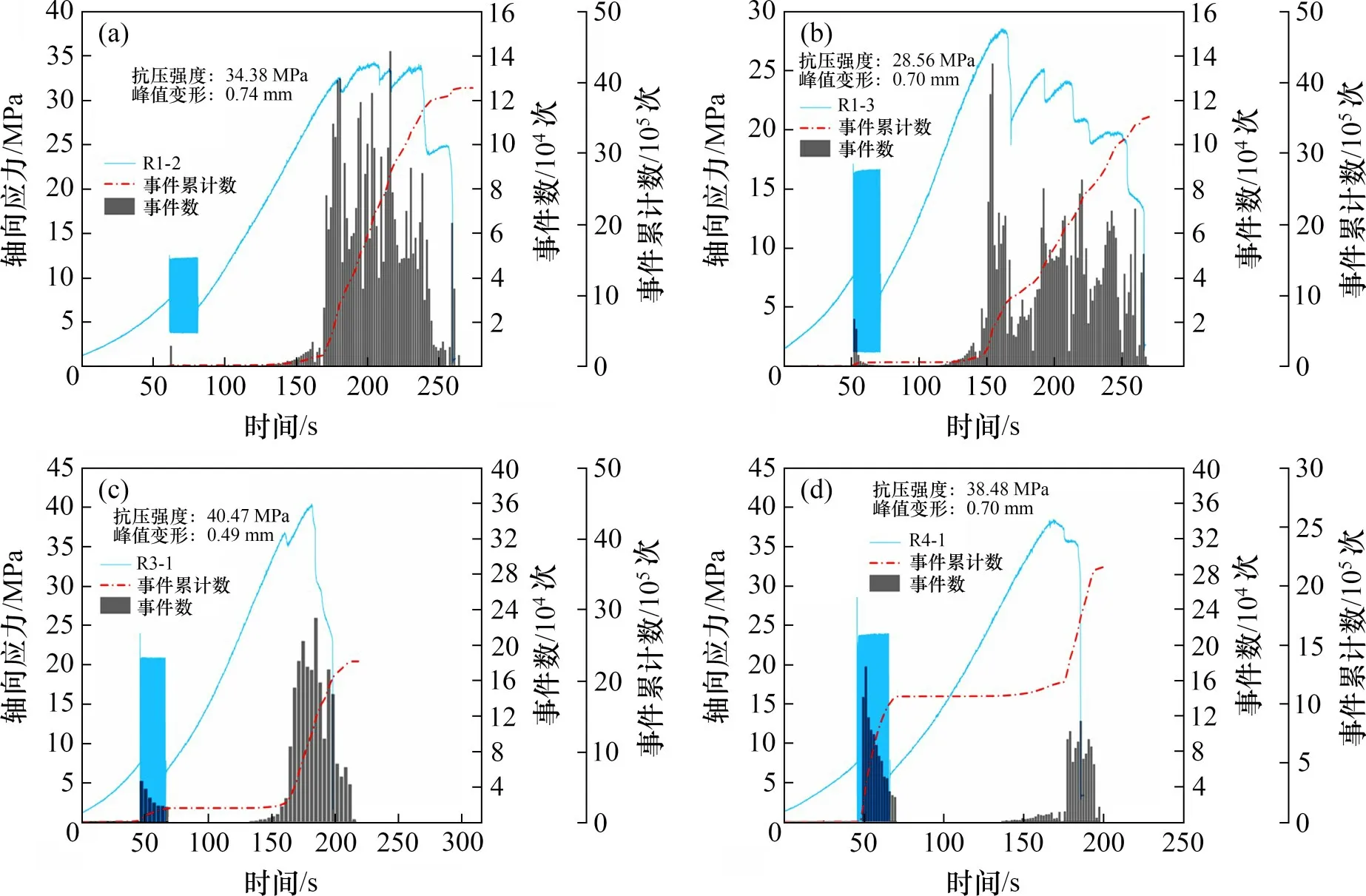

单轴压缩试验试样声发射事件数和应力、应变关系如图8所示。由图8可见:

图8 单轴压缩试验试样声发射事件数和应力与应变的关系Fig.8 Relationship among AE events and stress and strain under uniaxial compression

1)微裂隙压密阶段试样内部微缺陷闭合,颗粒被压缩,应力−应变曲线上凹,基本无能量释放。

2)试样内部原生裂纹、孔洞被压密后,加载进入弹性变形阶段,曲线近似直线,试样内部原有微裂隙开始扩展,压密阶段储存的部分应变能在此过程得到耗散,振铃数量随荷载不断施加近似均匀增加,声发射事件数缓慢增长(其原因是部分新生裂隙萌生、发育,部分应变能得到释放)。

3)当试样加载至屈服阶段时,试样内部在前期荷载作用下储存的能量得到充分释放,表现为原有和新生微裂隙均发生大面积贯通,内部裂纹开始扩展,声发射振铃数达到峰值,试样产生塑性破坏。

4)加载进入峰后阶段后,试样内部主要裂隙相互贯通,产生宏观主裂纹,试样整体失稳、破坏,失去承载能力;常规单轴压缩试验中部分试样到达峰值强度后应力随应变增加出现多次波动,这是因为加载导致原先发育的裂隙被充填、压缩,试样承载能力得到一定程度恢复,但当加载超过裂纹强度极限后下降。

2.3 动静组合加载过程损伤特征

不同动静组合加载试样应力−应变曲线如图9所示。从图9可见:由于试样本身存在微小孔洞和裂隙,故在初始加载时试样均出现明显压密阶段,压密阶段曲线呈上弯形;随后进入弹性阶段,在此阶段对其施加动力波形扰动,保证在动力循环扰动作用过程中不超过试样的组合强度。通过试验发现不同动力扰动振幅的应力−应变曲线具有一定规律性;随着动力扰动循环次数增加,其循环过程中应力−应变曲线出现尖叶状滞回环,滞回环面积代表循环扰动过程中能量的损失耗散量;随着循环次数持续增加,滞回环面积逐渐减小,说明在循环扰动开始阶段试样内部新生裂隙得到一定程度的压密、闭合,试样承载能力得到一定程度恢复,试样内部能量耗散逐渐减少;但随着扰动次数继续增加,原有裂纹尖端附近拉应力超过其破坏强度,试样损伤的不可逆变形越大,岩体组合强度越低。

从图9还可以看出:随着循环次数增加,滞回环曲线“由疏变密”,究其原因是在最初循环加载阶段有较大的残余应变量,部分能量被耗散,随后保持在较低水平;随着循环次数增加,滞回环越来越密集;当荷载超过岩体组合强度时,试样内裂隙发育充分,单位时间内耗散能释放量达到峰值,岩石发生失稳破坏。

图9 不同动静组合加载路径典型应力−应变曲线Fig.9 Stress−strain curves of different coupled static and dynamic loading paths

静荷载为7.5 MPa和15.0 MPa 时的应力−应变曲线分别如图10和图11所示。由图10和图11可知:试样动静组合加载全应力−应变过程的声发射事件数−时间曲线可分为缓慢增长阶段、急速增长阶段、相对稳定阶段和瞬时释放4个阶段。在缓慢增长阶段,振铃计数随着动力扰动幅值增加而缓慢增加,声发射振铃数(即超过门槛值信号的震荡次数)大多在2×104次以下,没有明显变化(这是因为较低应力作用不足以形成新微裂纹,只是试样内部某些原始微裂纹闭合和粗糙面咬合);当对试样施加动静组合循环加载时,事件累计数增长加快,释放的声发射信号更强,这是由于荷载发生突变时,循环次数对试样力学性质具有循环强化效应,试样内部微纹扩展速率增加,声发射累计数按倍数级增加,循环扰动过程中声发射事件数随循环次数增加逐渐减少。

图10 静荷载为7.5 MPa时的应力−应变曲线Fig.10 Stress−strain curves of specimens at 7.5 MPa static loading level

图11 静荷载为15.0 MPa时的应力−应变曲线Fig.11 Stress−strain curves of specimens at 15.0 MPa static loading level

2.4 强度参数的动力扰动效应分析

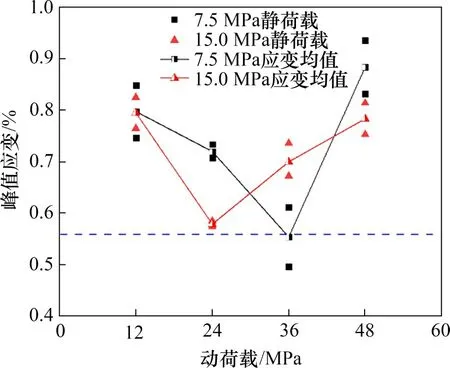

应变是衡量岩石变形特性的重要指标。动荷载与峰值应变关系如图12所示。从图12可见:在同一静荷载水平下,试样峰值应变随动力扰动荷载增加先减小后增加,曲线整体呈“U”型发展趋势,试样在较低动荷载水平下的峰值应变较单轴压缩试验有所增加。这是因为较低动荷载水平扰动不足以形成新微裂纹,只能使试样内部裂隙得到一定程度闭合,抵抗变形能力增强,并且15.0 MPa静荷载条件下的应变变化要比7.5 MPa荷载条件下的应变变化早,说明静荷载水平对峰值应变影响显著。

图12 动荷载与峰值应变的关系Fig.12 Relationship between dynamic loading and peak strain

动荷载与组合强度的关系如图13所示。从图13可见:试样的组合强度与动荷载水平不呈正相关关系,其中在动荷载24 MPa 水平以下,试样的组合强度变化不显著;但当动荷载增加至36 MPa时,2组试样组合强度均显著增加,15.0 MPa静荷载组合强度增加50.48%,7.5 MPa静荷载组合强度增加77.34%;当动荷载增加至48 MPa时,组合强度均降低。可见试样在同一静荷载水平下组合强度随动荷载变化存在最大值。

图13 动荷载与组合强度的关系Fig.13 Relationship between dynamic loading and combined strength

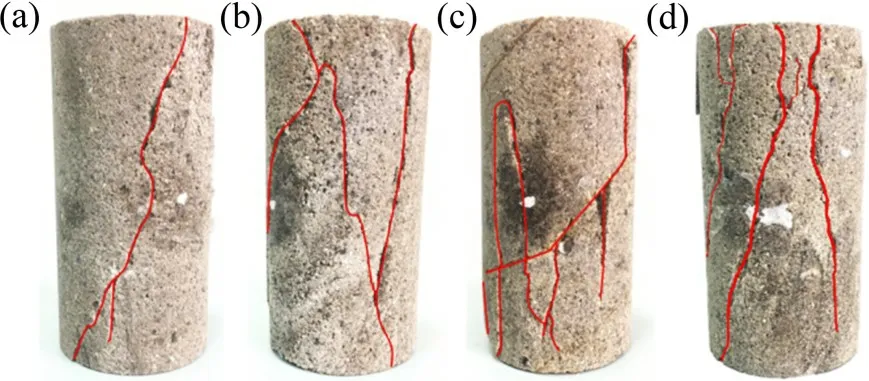

2.5 破坏特征

不同静荷载水平下试样破坏模式相似,故本文仅选取静荷载7.5 MPa显示试样破坏形态。动静组合加载试验后试样典型破坏形态如图14所示。从图14可见:

图14 典型试样破坏形态Fig.14 Typical failure behaviors of specimens with different dynamic loadings

1)当施加动荷载为12 MPa 时,破坏模式为典型剪切破坏;动荷载扰动较低时对试样影响程度较小,破坏特征与单轴压缩试验的破坏特征类似,破坏宏观裂纹自试样顶端向下形成剪切面,随着应力增大逐渐贯穿弱面,形成折线型剪切破坏。

2)当施加动荷载为24 MPa 时,破坏模式为张拉破坏。裂纹扩展形式受动荷载扰动影响显著,宏观裂纹数量明显增加。裂纹受拉应力作用扩展消耗部分应变能,当试样到达组合强度后,随着裂纹萌生,试样承载能力瞬时降低。

3)当施加动荷载为36~48 MPa 时,破坏模式为沿层理面的剪切滑移和轴向劈裂复合破坏。试样破裂后内部形成类圆锥体结构,该锥形结构造成试样峰值破坏后承载能力呈阶梯状下降。

在动静组合加载条件下,试样破坏模式随动荷载从12 MPa增加到48 MPa的过程中由剪切破坏转变为张拉破坏,最后转变为沿层理面的剪切滑移和轴向劈裂复合破坏,其破坏模式与动荷载水平密切相关。

3 结论

1)所研制的动静组合加载试验系统可模拟真实岩石在静荷载下受动力扰动耦合环境,可对标准煤岩体试样和各种非标准试样进行单轴、蠕变、动静组合加载和循环加卸载等多种形式应力加载路径组合试验,对于研究煤岩体在动静组合加载过程中的破坏损伤演化规律具有指导意义,为冲击地压发生机理研究提供了一种试验手段。

2)岩体的承载能力随动荷载水平呈非线性关系,而岩体峰值应变随动荷载水平提高先减小后增加,曲线整体呈“U”形发展趋势。在全应力应变过程中能量经历了缓慢增长阶段、急速增长阶段,相对稳定阶段和瞬时释放4个阶段,其破坏特征随振幅增加由剪切破坏转变为张拉破坏,最后转变为沿层理面的剪切滑移和轴向劈裂复合破坏。