锚杆拉拔过程中力学特性试验

2021-09-26周济芳

周济芳

(雅砻江流域水电开发有限公司,成都 610051)

随着深部地下工程的开发与利用,复杂的围岩地质条件造成难以支护的煤矿巷道不断涌现,现阶段锚杆支护作用机理仍缺乏精细化的试验研究,目前许多锚杆支护参数的选取仍以经验法为主。分析锚杆的应力传递过程,杆体-黏结界面是锚杆锚固力学机制演化的核心和基础,对锚杆支护系统的稳定性起控制作用。

Blumel[1]早在1996年通过拉拔试验研究得出结论:锚杆的锚固效果与锚杆表面形状密切相关。Aziz等[2-3]开展了大量的钢套筒短距拉拔试验,研究表明锚杆的表面肋间距对于杆体-黏结剂界面的影响最为明显,且界面的拉拔承载力大致随肋间距的增大而先增大后减小,试验过程中的最优肋间距大致为37.5 mm。康红普等[4-6]、林健等[7-8]也开展了大量的钢套筒短距拉拔试验,较为系统地研究了锚杆横肋高度、横肋间距、横肋布置方式等因素对锚杆杆体-树脂界面锚固性能的影响,试验结果表明:锚杆最优肋间距为33.15 mm、最优肋高度为1 mm,最优布置方式为交错布置。吴涛等[9]开展了不同壁厚金属套筒短距拉拔试验,以此对比研究了两种不同套筒厚度条件下右旋无纵筋螺纹钢锚杆杆体-树脂界面的力学特性。赵象卓等[10]采用与文献[9]类似的试验方法,研究了肋间距和等效围岩刚度条件对左旋锚杆杆体-树脂界面锚固性能的影响。目前的套筒拉拔试验研究均采用金属套筒,其换算得到的等效围岩刚度[9]远远大于含煤岩体的刚度,这可能导致拉拔试验过程中杆体-黏结剂界面的力学特性与锚杆实际受力情况存在一定差异,其得到的最优肋间距并非实际的最优值,因此有必要探究低刚度条件下的锚杆界面力学特性。

基于厚壁圆筒原理的套筒短距拉拔试验来研究锚杆杆体-树脂界面的力学特性演化规律,现利用不同壁厚的聚氯乙烯塑料(polyvinyl chloride,PVC)套筒模拟两种低刚度围岩条件。通过测量拉拔试验过程中的拉拔力、轴向位移和环向位移等物理量来分析低刚度条件下肋间距对杆体-树脂界面的力学特性以及界面破坏模式的影响。

1 试验设计

1.1 围岩刚度等效转化

锚杆支护系统中的围岩边界条件可近似为一个厚壁圆筒,以此为基础可以根据弹性力学厚壁圆筒原理进行推导得围岩-树脂界面法向刚度和实际围压刚度的等效计算公式[11]为

(1)

式(1)中:K为围岩-树脂界面法向刚度;Er为围岩弹性模量;μ为围岩的泊松比;a为套筒内半径。

依据《煤矿巷道锚杆支护技术规范》[12],锚杆杆体直径选用22 mm,钻孔直径设置为32 mm。围岩弹性模量和泊松比的取值参考孟召平等[13]对煤岩岩石力学性质的测试结果。本次试验研究对象为软弱煤岩,其围岩刚度较小,需采用弹性模量较小且无明显各向异性的工程塑性材料,最终选取PVC套筒,其弹性模量为2.6 GPa,泊松比为0.28,相比于其他材料,能够更好地满足试验要求。据上述的材料参数根据式(1)可计算得套筒与围岩刚度参数,如表1所示,采用T50-32和T80-32分别表示套筒外径50 mm、内径32 mm和外径80 mm、内径32 mm时的拉拔试验。

表1 套筒与围岩刚度参数Table 1 Sleeve and surrounding rock stiffness parameters

1.2 试样制备

选用煤矿巷道中常用的左旋无纵筋螺纹钢锚杆,参考Aziz[3]、林健等[7]的试验方案,最终锚杆肋间距设置为10、20、30和40 mm,其余参数采用左旋无纵筋螺纹钢锚杆实际参数,肋高度为1.2 mm、肋角度为50°、肋宽度为2.5 mm,如图1所示。

树脂锚固剂选用邯郸旭金德公司生产的慢速型树脂锚固剂,固化剂按胶泥质量的1%添加,为使锚杆杆体与套筒中心对中,自主设计了一套简易的对中及搅拌辅助工具如图2所示。先将树脂锚固剂进行预搅拌(时间为30~60 s),完成后将树脂固化剂填入套筒中,拉拔杆体一端安装对中螺母,另一端用纸完全堵上,避免树脂进入预留螺栓孔内,再将完成的锚杆杆件试样放入套筒内,六角扳手扣入六角螺栓,逐渐用力旋入,如图2所示,等杆体全部安装进套筒并静置5 min后将对中螺栓旋出,对表面进行清理,取出塞在孔内的纸,最终安装完成的拉拔试样如图3所示。

图1 拉拔杆体试样Fig.1 Drawing rod sample

图2 对中搅拌辅助工具Fig.2 Medium mixing aid

锚杆拉拔试验中不同位置的力学响应也是不同的,因此不同位置的应变响应存在差异,本次试验套筒应变片粘贴位置如图4所示。

1.3 试验设备及加载方式

该试验采用的试验设备为中国科学院武汉岩土力学研究所研制的锚杆(索)拉拔试验系统RBPT-176,应变采集仪采用江苏泰斯特公司的TST5910N动态信号测试分析系统。锚杆拉拔试验机采用伺服控制,内置位移传感器,本次试验采用等速位移加载模式,加载速度为0.3 mm/min,选用的应变采样频率为100 Hz,量程范围为10 000 με,应变片的连接方式采用1/4桥连接,并设置了温度补偿。

图3 安装完成的拉拔试样Fig.3 The finished drawing sample is installed

图4 粘贴完成的应变片Fig.4 Paste the finished strain gauge

2 界面切向应力响应

2.1 界面剪切应力-拉拔位移曲线特征

根据套筒拉拔试验结果绘制了两种不同套筒壁厚条件下不同肋间距锚杆杆体界面剪切应力-拉拔位移(τ-μ)关系曲线如图5所示,界面剪切应力-拉拔位移曲线形态可分为两种类型,即屈服软化型和屈服强化-软化型[13]。

2.1.1 屈服软化型

由拉拔试验结果分析可知,当肋间距较小时(L<20 mm),界面剪切应力-拉拔位移曲线表现为屈服软化型,即界面在达到其抗剪强度后而直接进入软化阶段,没有出现明显的屈服强化过程。屈服软化型曲线界面的破坏形态表现为如图6(a)所示的切齿破坏[14-15],锚杆杆件肋部镶嵌着平整的树脂断齿,破坏后树脂与杆件界面较为光滑,套筒内树脂锚固体表面平整,且表面存在明显摩擦痕迹,完整性较好,没有出现明显裂纹和一些区域性的破坏。

2.1.2 屈服强化-软化型

当肋间距较大时(L≥20 mm),拉拔位移-界面剪切应力曲线表现为屈服强化-软化型,相比屈服软化型曲线,屈服强化-软化型曲线有明显的屈服点和强化段,其界面破坏情况更为复杂,套筒内部破坏程度也更加严重。

综合分析屈服强化-软化型对应的界面破坏形态有两种:挤压切齿破坏和挤压剪胀破坏。图6(b)为挤压切齿破坏形态[14-15],此时锚杆杆体与树脂接触面成明显的粉末和碎屑状,稍加扰动就出现脱落,脱落以后的杆体表面较为光滑,套筒内壁树脂表面有明显的挤压摩擦痕迹,树脂体并未出现明显破坏,这与切齿破坏较为相似,其主要区别在于挤压切齿破坏的破坏面并非在杆体与树脂接触表面,而是出现在树脂锚固体内部。图6(c)为挤压剪胀破坏形态[14-15],锚杆杆体与树脂接触面的剪切部位大部分呈粉末状并脱落,只有杆体肋部的部分位置还黏结有一部分剪切破坏的树脂体,套筒内壁树脂体有明显的裂纹和局部破坏的情况。

2.2 峰值剪切应力、耗能值与肋间距关系

界面峰值剪切应力是锚杆支护设计中的重要设计参数,根据剪切应力-拉拔位移曲线获取不同套筒壁厚和不同肋间距下的峰值剪切应力,绘制了如图7(a)所示的峰值界面剪切应力-肋间距(τp-L)的关系曲线。

可见,两种壁厚条件下峰值界面剪切应力对应的最优肋间距均为20 mm左右,变化趋势也较为一致,峰值界面剪切应力均随着肋间距的增大而呈现出先增大后减小的规律。T50-32对应最优肋间距的峰值剪切应力相比肋间距为10 mm的峰值剪切应力提升了11%,而T80-32对应最优肋间距的峰值剪切应力则与肋间距为10 mm的峰值剪切应力基本一致。

图7 不同壁厚条件下峰值剪应力、耗能值与肋间距关系Fig.7 Relationship between energy dissipation of peak shear stress and rib spacing under different wall thickness

剪切耗能值U是反映锚杆适应变形能力的重要指标之一,对于控制围岩变形量有着重要的参考意义[16],其计算公式为

(2)

式(2)中:μ为试验过程的剪切位移;τ为剪切应力;A为界面的等效剪切面积;μa为残余阶段中某处的剪切位移,为了对比不同试验参数条件下的耗能值,这里μa统一取50 mm。

图7(b)为T50-32和T80-32的耗能值与肋间距关系,可知除了L=10 mm时的耗能值与其他肋间距有较大差异,其余肋间距对应的耗能值之间并无明显差异,由于L=10 mm时对应的界面剪切应力-拉拔位移曲线为屈服软化型,其余肋间距则均为屈服强化-软化型。综合分析试验结果,两种壁厚条件下耗能值对应的最优肋间距值及曲线的变化趋势基本一致,其中耗能值对应的最优肋间距均为30 mm左右,耗能值均随着肋间距的增大先增大后减小。

3 界面法向应力响应

3.1 界面法向应力-拉拔位移曲线特性

锚杆加固系统的锚固作用机理可认为是杆体-树脂和树脂-围岩界面之间的剪切过程,其剪切过程中的法向应力对界面抗剪强度有着重要影响。假设套筒为各向同性,在已知套筒外壁周向应变的情况下,可得树脂-套筒界面的法向应力,这一法向应力是拉拔过程中等效界面的力学响应,界面法向应力计算公式[11]为

(3)

式(3)中:σ为树脂-套筒界面的法向应力;a、b分别为套筒的内、外半径;ε为套筒外壁测得的周向应变值;Em为套筒材料的弹性模量。

在以往研究中鲜有学者关注拉拔过程中的周向响应,图8为拉拔过程中轴向应变、周向应变与拉拔位移关系图,可得轴向应变与周向应变在数值和变化趋势上大致相当,监测到的周向应变很大一部分是由轴向变形的泊松效应导致的,使得计算得到的峰值法向应力明显偏高。可以推断出拉拔过程中PVC套筒产生了一定的塑性变形,套筒实际刚度较小于计算刚度。故对此进行了合理修正,结合周向应变响应情况将峰值法向应力统一衰减了26%(PVC泊松比为0.26),以消去泊松效应所产生的影响,如表2所示。

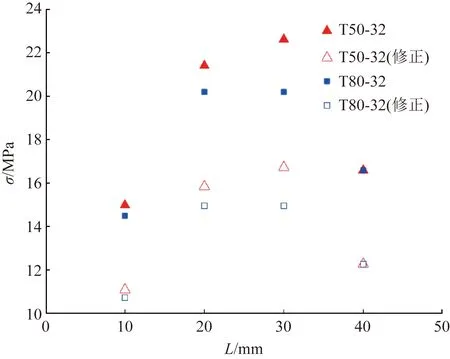

图9为峰值法向应力、修正后峰值法向应力与杆体肋间距的关系图,可知不同肋间距条件下T50-32得到的峰值法向应力均大于T80-32的结果,这与当前认知明显不符,套筒壁厚越大,其刚度也越大,套筒对锚杆体的约束效应也越强,其峰值法向应力也应该越大,因此理论上T80-32对应的峰值法向应力应大于T50-32,究其原因可能由于T50-32的壁厚较薄从而导致了部分塑性变形,这部分塑性变形导致法向应力计算结果偏大,最终出现了T50-32峰值法向应力均大于T80-32的结果。T50-32和T80-32峰值法向应力均随着肋间距的增大先增大后减小,但峰值法向应力对的最优肋间距稍有差别,T50-32对应的最优肋间距为39 mm左右,T80-32对应的最优肋间距为25 mm左右。

图8 拉拔过程中的应变监测值Fig.8 Strain monitoring value in drawing process

表2 峰值法向应力及其修正值Table 2 Peak normal stress and its correction value

图9 峰值法向应力与肋间距关系Fig.9 Relationship between peak normal stress and rib spacing

3.2 法向应力与界面剪切应力曲线对比

选取屈服软化和屈服强化-软化型拉拔位移-界面剪切应力曲线的部分典型结果进行分析,绘制的界面法向应力曲线与界面剪切应力曲线对比图如图10所示。

图10(a)对比分析了屈服-软化型的界面法向应力曲线与其剪切应力曲线,其界面破坏形态为切齿破坏,对于屈服软化型,法向应力曲线稍微滞后于剪切应力曲线达到峰值,滞后位移(峰值法向应力对应切向位移与峰值剪切应力对应切向位移的差值)为1 mm,越过峰值后,剪切应力与法向应力均出现“凸型”下降,没有出现突然的跌落现象。

图10(b)对比分析了屈服强化-软化型的界面法向应力曲线与其剪切应力曲线,其界面破坏形态为挤压剪胀破坏,此时的法向应力曲线与剪切应力曲线表现出高度的一致性,当界面剪切应力达到其屈服强度开始下跌时,法向应力也几乎同步开始下跌,除此之外,两者也几乎同时达到其峰值强度,越过峰值后,开始转变为“凸型”下降,没有出现突然的跌落。

图10 法向应力与剪切应力曲线对比Fig.10 Comparison of normal stress and shear stress curves

4 结论

基于厚壁圆筒原理,采用PVC套筒模拟了1.25 GPa和1.9 GPa两种软弱围岩条件,并在此基础上研究了杆体-树脂界面力学特性演化规律,得出以下结论。

(1)肋间距较小(L<20 mm)时,界面剪切应力-剪切位移曲线为屈服软化型,界面破坏形态为切齿破坏;肋间距较大(L≥20 mm)时,界面剪切应力-剪切位移曲线为屈服强化-软化型,界面破坏形态主要为挤压切齿破坏和挤压剪胀破坏。

(2)T50-32(K=60 GPa/m)和T80-32(K=100 GPa/m)条件下,峰值剪切应力对应的最优肋间距均为20 mm左右,耗能值对应的最优肋间距均为30 mm。

(3)根据布置的应变片监测得到套筒的周向和轴向应变情况,轴向应变与周向应变大致相当,测得的周向应变不能忽视泊松效应的影响,基于厚壁筒原理进行修正法向应力。

(4)屈服软化型剪切应力-拉拔位移曲线稍微滞后于其法向应力-拉拔位移曲线达到峰值,越过峰值后,剪切应力和法向应力曲线均出现“凸型”下降,没有出现突然的跌落现象。屈服强化-软化型剪切应力-剪切位移曲线和法向应力-剪切位移曲线几乎同步达到峰值,越过峰值后,剪切应力和法向应力先呈“凸型”缓慢下降,没有明显跌落现象。

目前套筒拉拔试验的研究存在一定的局限性,无法直观获取整体破坏过程,只能观察到界面的最终破坏形态,以及在拉拔过程中套筒产生部分塑性变形导致法向应力的计算结果偏大,针对此问题,还有待进一步研究。