基于麻雀搜索算法优化支持向量机的刀具磨损识别

2021-09-26胡鸿志张洪波安晟佳

胡鸿志,覃 畅,管 芳*,张洪波,安晟佳

(1.桂林电子科技大学电子工程与自动化学院,桂林 541004;2.广西自动检测技术与仪器重点实验室,桂林 541004)

制造业在中国国民经济发展中占据着不可替代的位置,机械制造业更是国民经济的基础。微小深孔加工系统正在快速地朝自动化、智能化方向发展,但由于其工作在封闭或半封闭的状态中,排屑困难、温度过高,难以实时监测加工状态。刀具磨损会影响加工效率,严重时甚至会损坏加工工件,实现刀具磨损状态的在线识别,有利于及时更换刀具,保护待加工工件,提高生产效率。因此,实现微小深孔钻削刀具的在线辨识,具有重要意义。

对于磨损状态监测信号的选择,文献[1]通过监测力信号实现刀具的磨损程度识别。文献[2]和文献[3]分别利用振动信号和电机电流信号实现了对齿轮裂纹故障诊断。文献[4]对钻削过程中声发射信号进行经验模态分解(empirical mode decomposition,EMD)和使用支持向量机(support vector machine,SVM)进行磨损程度识别。但力、振动信号与声发射信号的采集都需将传感器安装在机床加工区域内,影响正常加工过程,且声发射仪器价格较贵。文献[5]对钻削声信号进行时频域分析,结果表明声信号可以反映刀具的磨损情况。文献[6]采集声信号,并将信号进行小波分解,再使用人工神经网络进行分类识别。声音传感器具有安装方便,价格便宜等优点,因此选用声音作为监测信号。

针对SVM模型参数优化的问题,文献[7]和文献[8]分别使用遗传优化算法(genetic algorithm,GA)和粒子群优化(particle swarm optimization,PSO)算法对SVM惩罚因子c和核函数半径g进行优化,并用于刀具磨损识别。优化后的SVM模型比传统SVM具有更高的识别正确率。

综合上述刀具磨损识别方法,为了提高刀具磨损识别正确率,现提出基于声信号,通过麻雀搜索算法(sparrow search algorithm,SSA)优化SVM的麻花钻钻头磨损状态的检测方法。以微小深孔钻削过程中的声信号作为原始信号,经过EMD分解成若干个固有模态分量(intrinsic mode functions,IMFs),分析钻削声信号与刀具磨损间的关系,并通过SSA优化SVM的惩罚因子c和核函数半径g,最后使用优化后的SVM进行刀具磨损分类,并与所提的其他三种算法进行对比分析。

1 基于EMD的特征提取

由于EMD能避免小波分析中小波基选取难度大的问题,且能较好地提取信号的特征,故选用EMD算法对微小深孔钻削的声信号进行特征提取。

EMD最显著的优点是克服了基函数无自适应的问题,从本质上解决了傅里叶变换的局限性和小波变换对小波基选取的问题。EMD对于一段未知信号,不需提前进行分析与研究,可直接分解,并自动按照固定模式按层次分好,产生一系列具有不同特征的数据序列[9],每一个序列即为IMF,该方法不需要人为设置和干预。经过EMD分解后的IMF必须满足两个条件[10]:一是在整个时间轴内,过零点的数目和极值点的数目必须相一致;二是在任何时间段内,上包络线和下包络线相对于时间轴局部对称,即分别由局部极大值和极小值形成的上包络线和下包络线的平均值为零。具体步骤如下。

(1)找出原始信号x(t)的极值点,画出上包络线a(t)和下包络线b(t),求出平均值v(t),并画出均值包络线,公式为

(1)

(2)将原始信号与均值包络线作差记为m1(t),得到中间信号,公式为

m1(t)=x(t)-v(t)

(2)

(3)判断m1(t)是否满足IMF分量的两个条件,若满足,判定m1(t)为IMF,若不满足,将该信号作为新的x(t)重新做步骤(1)~步骤(3)的分析。

(4)得到第一个IMF后,通过式(3)计算x(t)作为新的原始信号,通过步骤(1)~步骤(3)分析依次得到其他IMF分量值,公式为

x(t)=x(t)-IMF1

(3)

经过EMD分解,原始信号x(t)表示为

(4)

式(4)中:ci(t)为各个不同频率段的频率成分,突出原信号的局部特征;rn(t)为残余项。

为了获取钻削时的声信号,使用直径为5.5 mm含钴合金微小深孔麻花钻在50 mm×50 mm×30 mm的45#钢四方铁上钻削,分别使用三种磨损程度的麻花钻固定打28 mm深度,钻削在安静的环境下进行,主轴转速为1 040 r/min;利用丹麦B&K公司的数据采集平台采集声信号;麦克风型号为4966,灵敏度为51.4 mV/Pa,采集卡型号为LAN-XI 3052-A-030。采样频率为65 536 Hz。如图1所示为自主搭建的钻削实验平台,麦克风距离钻头约10 cm,当钻头钻进工件时,开始采集声音,完成28 mm深度的钻削,停止采集声音。

图1 钻头钻削声信号采集实验平台Fig.1 Experimental platform for acoustic signal acquisition of drilling

为研究磨损度与钻削声音信号的对应关系,对钻削声音信号进行时域和频域分析,正常和严重磨损的麻花钻钻削时域如图2所示。

从时域图中可以看出,严重磨损的钻头钻削的声压比正常大,从时域图中难以分辨钻头的磨损程度,这是由于当钻头磨损严重时,使用同样的钻削条件钻削,摩擦力增大,从而导致钻削声音变大。

图2 不同磨损程度时域图Fig.2 Time domain diagram of different wear levels

正常和严重磨损的麻花钻钻削声信号的频谱如图3所示,将图中红框放大分析,严重磨损的麻花钻钻削声信号的频谱在高频表现得更为明显。

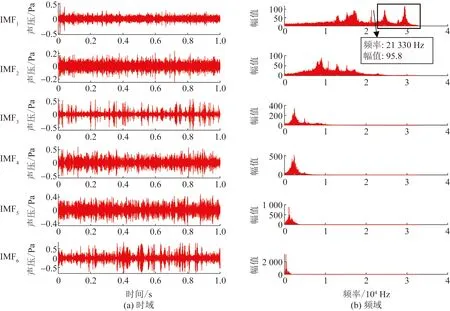

为进一步分析高频成分对刀具磨损识别的影响,用EMD对正常和严重磨损麻花钻的声音信进行处理,EMD分解结果如图4和图5所示,IMF1~IMF6频率逐渐降低。

从图5中可以看出,在频率大于21 330 Hz后,随着磨损程度的加深,不同磨损程度的特征越明显,尤其是严重磨损的刀具,出现了两个波峰。可见磨损程度与钻削声信号特征之间存在非线性耦合关系。刀具的磨损使特征向高频移动,不同磨损程度的刀具取前6个IMF作为特征。

为分析钻削系统的特征,对空转时所采集的声音信号做EMD分解并进行FFT,如图6所示,21 330 Hz是本钻削系统的固有频率。

图3 不同磨损程度频域图Fig.3 Frequency domain diagram of different degrees of wear

图4 正常钻头声信号经验模态分解结果Fig.4 EMD result of normal bit acoustic signals

图5 严重磨损钻头声信号经验模态分解结果Fig.5 EMD result of acoustic signal of serious wear bit

图6 空转声信号经验模态分解结果Fig.6 EMD result of sound signal during idling

2 基于SSA-SVM磨损状态识别

2.1 SVM分类算法

支持向量机(SVM)为由模式识别中广义肖像算法发展而来的分类方法[10]。在机器学习中,SVM是在分类与回归分析中分析数据的监督式学习模型与相关学习算法[11]。SVM的基本原理[12]就是寻找最优分类超平面对样本分类,其方程为式(5),其目标函数为式(6),分类模型为式(7)。

ωTx+b=0

(5)

(6)

(7)

式中:ω为权重向量;x为样本特征;b为偏置项;ξi为松弛因子;c为惩罚因子,其作用是权衡样本的拟合和测试样本的预测能力;K(xi,x)为核函数,其中的g为核函数半径,影响着模型的训练速度和预测速度。优化参数惩罚因子c和核函数半径能建立更好的SVM模型。

2.2 麻雀搜索算法

2020年薛和沈受麻雀觅食行为的启发,提出麻雀搜索算法[13]。麻雀算法将麻雀群分为发现者和加入者。发现者的作用是引导整个麻雀群搜索和捕食。其位置公式为

(8)

加入者的作用是跟随发现者,获取更好的适应能力,其位置公式为

(9)

部分加入者会作为预警麻雀帮助发现者进行觅食,当面临危险时,会进行反捕或撤回靠近其他麻雀。其位置更新公式为

(10)

为提高SVM的预测准确度,采用SSA算法对SVM的惩罚因子c和核函数半径g进行优化。

2.3 SSA优化SVM模型

使用SSA优化SVM参数的刀具磨损状态识别过程如图7所示。通过SSA优化SVM的参数,并训练SSA-SVM分类器,直到参数最优化。最后将测试样本输入训练好的SVM,获取测试样本的分类结果。

图7 EMD-SSA-SVM刀具识别过程Fig.7 EMD-SSA-SVM tool recognition process

2.4 刀具磨损状态的识别

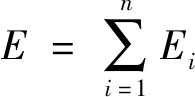

将3种不同磨损程度的钻头41 s声音数据按1 s间隔分解为41组样本,共123组样本。经EMD后提取特征,将IMF分量映射到0~1范围内,即进行归一化处理,每个IMF分量进行归一化处理,IMF分量表示为ci(t),能量Ei计算公式为

Ei=|ci(t)|2

(11)

求出所有IMF能量E,计算公式为

(12)

最后构造特征向量S,计算公式为

(13)

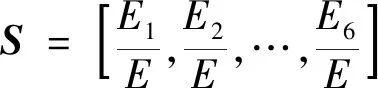

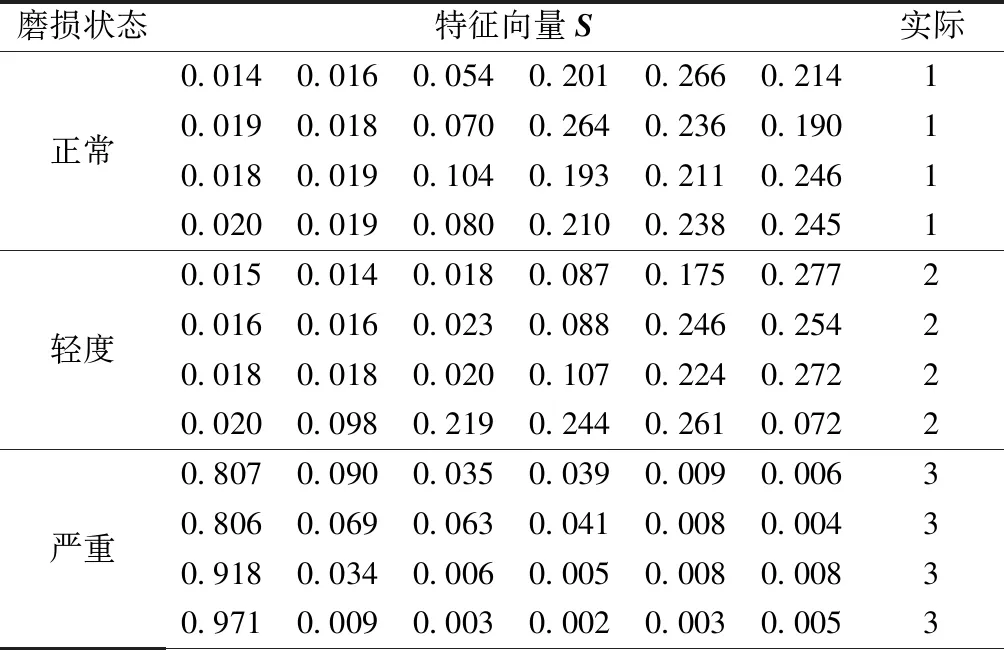

每种磨损程度的刀具钻削声信号获得6个特征向量,各取其中22组作为SVM的训练样本,19组作为SVM的测试样本,如表1和表2所示分别为训练样本和测试样本的部分数据。

表1 训练样本Table 1 Training samples

SSA-SVM模型识别钻头磨损状态结果如图8所示。在57组测试数据中,只有1组正常的钻头1被错误地识别为轻度磨损钻头2,整体识别正确率为98.246%。

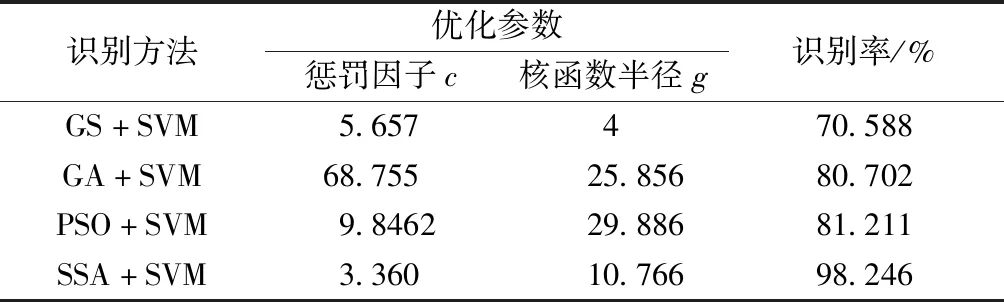

将SSA-SVM算法与GS-SVM算法、GA-SVM和PSO-SVM算法做比较,使用相同的数据进行刀具磨损程度识别,对比结果如表3所示。可以看出,优化后的算法识别正确率优于其他两种算法,且所得c和g的解更优。

表2 测试样本Table 2 Testing samples

图8 磨损状态分类结果Fig.8 Wear state classification results

表3 分类方法的比较Table 3 Comparison of classification methods

3 结论

针对微小深孔钻削刀具状态难以监测的问题,为了提高识别正确率,提出了基于钻削声信号的EMD-SSA-SVM的钻头磨损在线识别方法,得出以下结论。

(1)对不同磨损程度的刀具钻削声信号进行时域和频域分析,分析结果表明在人耳听觉范围外的钻削声信号更能表征刀具的磨损程度。

(2)通过对钻削声信号进行EMD分解,对IMF频域的分析,21 330 Hz为本系统的固有频率,并随着刀具磨损程度的加深,在21 330 Hz频段后特征更能表征刀具磨损状态,选用前6个IMF作为特征向量。

(3)提出了使用SSA算法优化SVM的惩罚因子c与核函数半径g。最优惩罚因子为3.360,最优核参数半径为10.766。

(4)建立基于SSA-SVM的刀具磨损状态识别模型,通过与传统SVM模型、GA-SVM模型和PSO-SVM模型作比较,该模型具有更优的惩罚因子、核函数半径和识别率,且识别正确率为98.246%,为微小深孔钻削刀具磨损状态识别提供了一种新方法。