220 kV电缆油终端典型缺陷电场及温度特性

2021-09-26方春华卢佳杨郭凯歌曹京荥陶玉宁

方春华,卢佳杨,郭凯歌,陈 杰,曹京荥,陶玉宁,吴 田,张 峰

(1.三峡大学电气与新能源学院,宜昌 443000;2.国网江苏省电力有限公司电力科学研究院,南京 211103)

随着城市的不断发展,220 kV及以上高压电缆日益增多,故障率也逐渐增加,而电缆终端缺陷引发的故障占电力电缆线路运行故障的39%以上[1-6]。电缆终端安装过程中,推动应力锥时可能会在主绝缘表面留下划痕,导致主绝缘表面损伤而留下气隙从而引起局部放电。剥切半导体层时,由于操作失误易在主绝缘上留下半导体尖端。终端制作过程中若密封不良,长期运行过程中可能出现受潮现象[7-10]。终端出现缺陷时长期运行在高电压强电流环境中会导致绝缘老化,从而会引起爆炸事故和火灾。例如某220 kV电缆终端应力锥在安装过程中由于操作不当在主绝缘表面留下划痕,划痕处电场畸变并出现持续性局部放电,造成绝缘老化,最终导致终端击穿[11]。而某220 kV电缆终端在绝缘层打磨后仍存在毛刺、不平整现象,使应力锥与主绝缘的接触面由于存在杂质而引发爬电,随时间推移,爬电贯通,最终导致电缆终端故障引起爆炸[12]。为预防电缆终端缺陷导致局部放电而引发绝缘事故,对终端进行缺陷电场及温度场的仿真研究具有重要意义。

在高压电缆电场分布研究方面,文献[13-14]采用COMSOL Multiphysics仿真软件研究320 kV直流电缆接头电场分布特性。文献[15]利用有限元仿真计算法对110 kV电缆中间接头出现表面破损、主绝缘划痕和半导电层气隙时的电场进行仿真分析。文献[16]利用有限元仿真软件分析导电杂质位于电缆终端不同位置时电场分布情况。文献[17]通过ANSYS仿真软件分析硅脂对电缆中间接头电场分布的影响,并研究了硅脂对杂质电场的影响。文献[18]分析电缆本体及预制件上的界面气隙不同尺寸下电场分布情况。对于高压电缆温度场的研究,文献[19]利用ANSYS软件对电缆中间接头存在不同缺陷时温度分布特性进行分析。文献[20]分析不同中间接头接触电阻下电缆本体长度对接头温度的影响。文献[21]分析常见护层故障下电缆温度变化情况。文献[22]分析环境温度、换热系数及材料导热率对终端温度分布的影响。

众多文献从不同角度对电缆附件的电场及温度进行了分析,为实际终端制作及后续缺陷发展机理研究提供理论依据,但这些文献对电场及温度的研究均是独立进行的。在实际工程中,电场及温度对附件的影响是相互耦合的,温度的升高会引起材料介质损耗正切角、介电常数等参数的改变,而介电常数又直接影响了电场的分布,考虑两者之间的耦合关系更贴近于实际工况,从而进一步提高计算准确性。因此现利用COMSOL Multiphysics软件对高压电缆油终端4种常见的缺陷进行电热耦合仿真,分析不同缺陷类型对电缆终端电场和温度的影响规律。

1 仿真模型建立

1.1 电缆参数

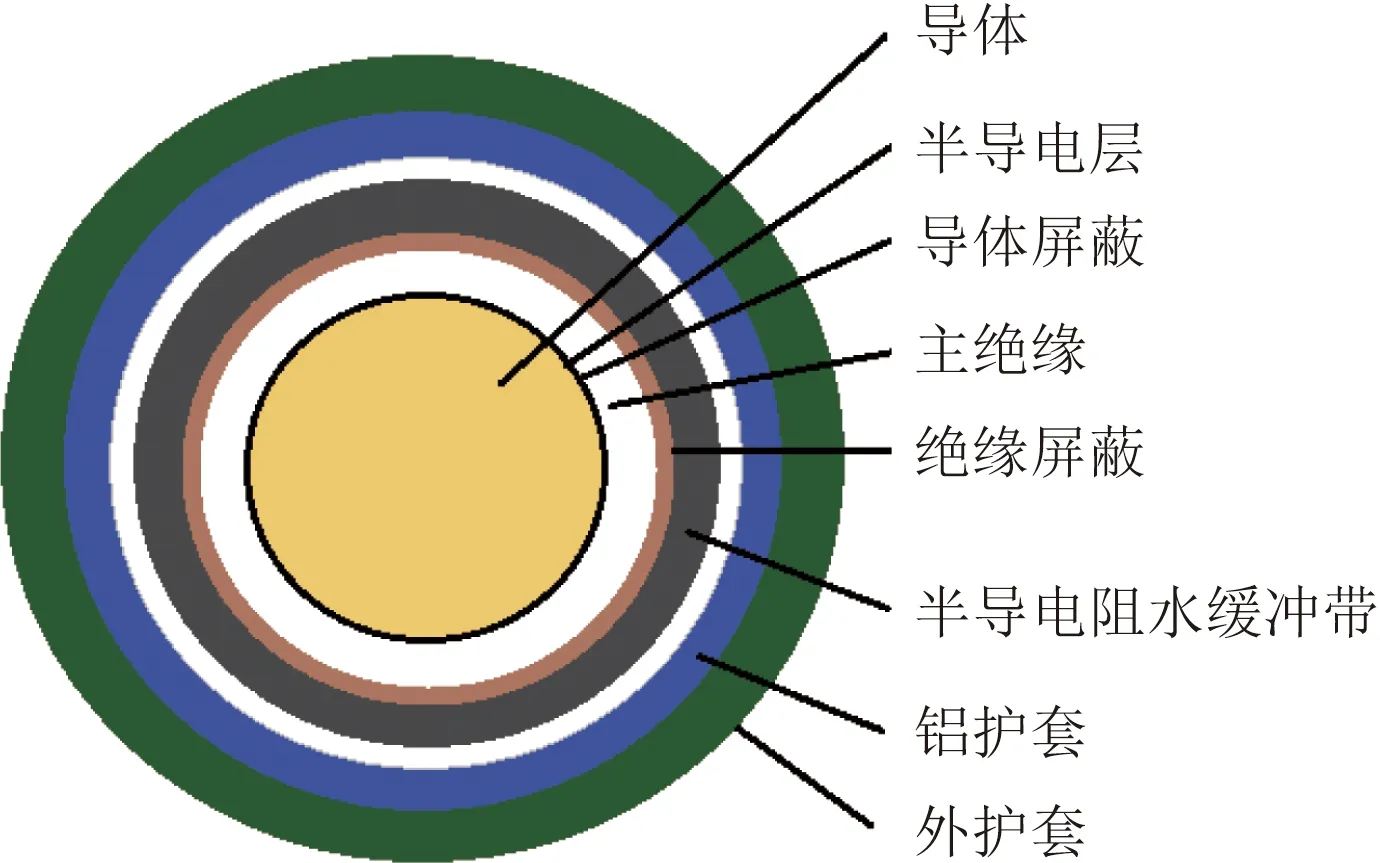

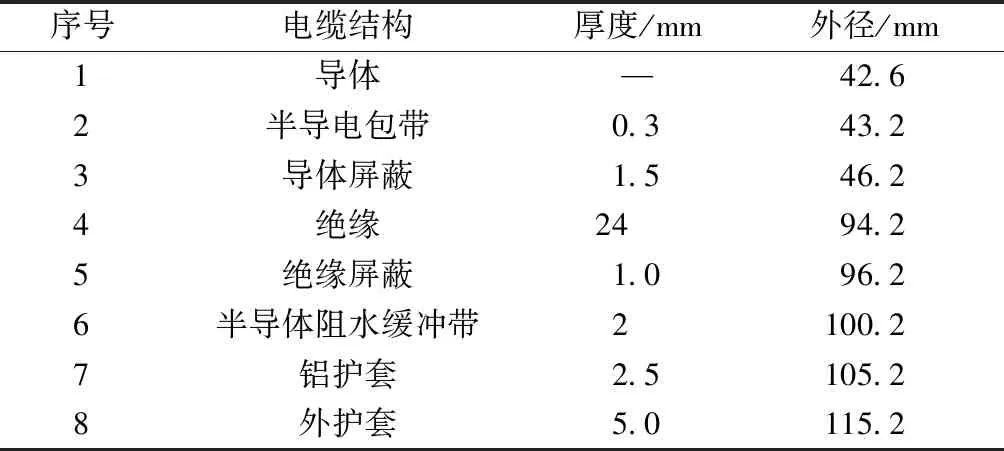

仿真采用220 kV单芯电缆,其截面积为1 200 mm2,具体结构如图1所示。电缆本体各组成部分的结构参数如表1所示。

电缆油终端结构如图2所示,应力锥处外半导电层外为包绕的两层半导电带并与应力锥根部搭接,在半导电带外侧为一层接地铜网并与法兰相接。外护套处铜网与法兰和外护套相接,保证该处电位为0。终端尾管与铝护套通过封铅焊接在一起,热缩管对电缆起保护作用。

图1 电缆本体结构Fig.1 Power cable structure

表1 电缆本体结构参数Table 1 Power cable structure parameters

图2 电缆油终端结构Fig.2 Cable oil termination structure

1.2 理论分析

电缆终端各部分电传导规律服从拉普拉斯方程。控制方程[23]为

(1)

式(1)中:γ为电导率;φ为电势。

终端内部热源主要为导体损耗、金属损耗及绝缘材料的介质损耗三种[24],其计算公式分别为

Wc=I2R

(2)

Ws=λ1I2R

(3)

Wp=ωCU2tanδ

(4)

式中:Wc为导体焦耳热生成率;I为导体流过电流;R为导体电阻;Ws为金属感应焦耳热生成率;λ1为金属损耗因素;Wp为介质损耗生成率;ω为角频率;C为绝缘材料电容量;U为绝缘材料上的电压;tanδ为绝缘材料的介质损耗角正切值。

对于绝缘材料的介质损耗,由于材料介电常数会随着温度的变化而改变,式(4)中的C可由电场计算得到[25],因此式(4)可改写为

(5)

式(5)中:ε为绝缘材料的介电常数;Ei为面i的电场强度;Si为面i的面积。式(5)即为电场与温度的数值耦合计算公式,根据该式可对电场及温度进行动态分析。

仿真过程中电缆线芯电压设为相电压127 kV,铝护套设为地电位,电流设置为700 A,温度场使用固体传热,传热系数设为10,环境温度设为20 ℃,选择电磁热多物理场接口。

1.3 仿真模型

1.3.1 无缺陷

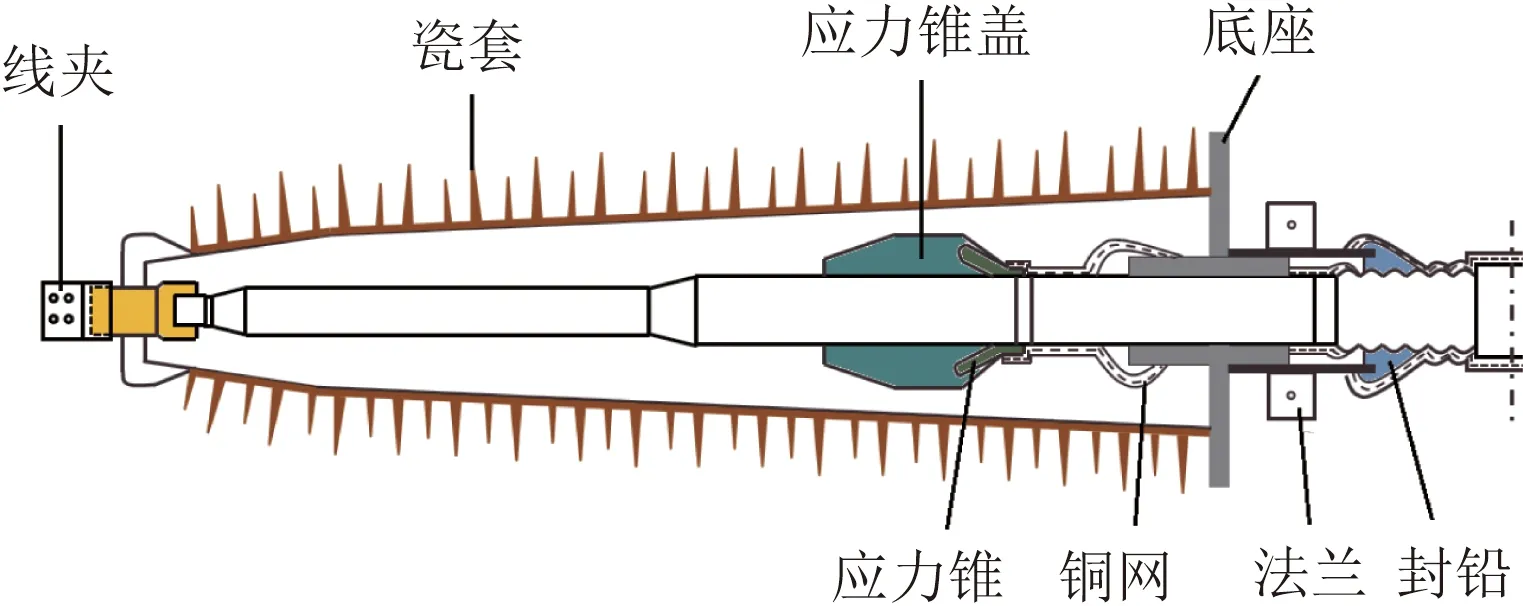

参照某厂商生产的电缆油终端实物,按1∶1比例建立仿真模型如图3所示,各部分材料参数如表2所示。由于电缆油终端具有对称性,沿电缆圆心轴线建立径向二维轴对称模型。铜屏蔽层处绝缘自黏带与热缩管材料参数相差较小,对电场及温度影响较小,建模时将自黏带并入热缩管中。

图3 电缆终端正常运行时模型Fig.3 Model when the cable terminal is in normal operation

表2 各材料仿真参数Table 2 Simulation parameters of each material

1.3.2 终端典型缺陷

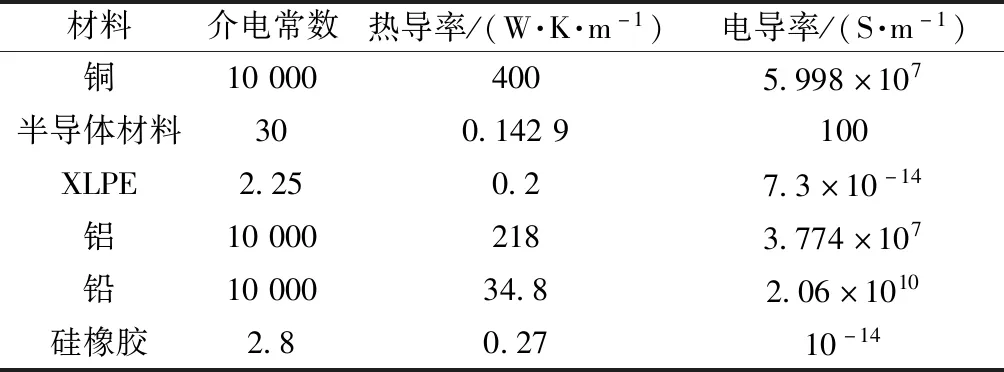

在电缆终端正常运行的模型中分别去掉两段铜网来模拟铜网缺失缺陷,如图4所示。

在主绝缘表面距离应力锥根部2 cm处添加长为2 mm、宽为1 mm的长方形气隙模拟主绝缘划伤缺陷。气隙相对介电常数为1,电导率设为0 S/m,导热率为0.023 W·K/m。

在外半导电层与应力锥根部相接处设置长为3 mm、宽为0.5 mm的气隙模拟半导体尖端缺陷。

在主绝缘与应力锥盖交界面表面距离应力锥根部2 cm处添加1个长为2 mm、宽为1 mm的长方形来模拟绝缘层杂质缺陷。杂质的相对介电常数为4.4,导电率为10-9S/m,导热率为0.2 W·K/m。

图4 终端典型缺陷模型Fig.4 Terminal typical defect model

1.3.3 网格划分

对模型进行网格划分时,在场强变化较大或弯曲半径较大的地方,如模型各层交界处、应力锥和缺陷附近进行局部网格细化,提高计算精度,如图5所示。

图5 网格剖分Fig.5 Mesh generation

2 绝缘缺陷电场分布特性

2.1 主绝缘划伤

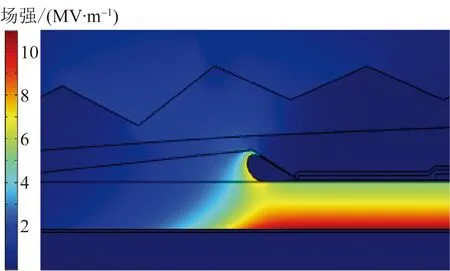

如图6所示,电缆油终端正常运行时场强由内到外逐渐减小。主绝缘与应力锥盖交界面场强最大值出现在应力锥根部,其值为5.47×106V/m。主绝缘与应力锥介电常数的差异是导致交界处场强畸变的主要原因。

主绝缘划伤时电场分布如图7所示,气隙内部场强发生畸变,而周围场强变化较小。如图8所示,缺陷处场强最大值由5.64×106V/m增大为1.45×107V/m,大于空气的击穿电场3×106V/m,气隙内部极易引起局部放电。放电初始阶段对主绝缘影响较小,持续放电时气隙周围绝缘也会出现放电现象,使电缆绝缘加速劣化,降低终端绝缘强度。

图6 正常运行时电缆油终端电场分布云图Fig.6 Cloud figure of electric field distribution of cable oil terminal during normal operation

图7 主绝缘划伤电场分布云图Fig.7 Electric field distribution cloud figure of main insulation scratches

图8 主绝缘划伤电场分布曲线图Fig.8 Electric field distribution curve of main insulation scratches

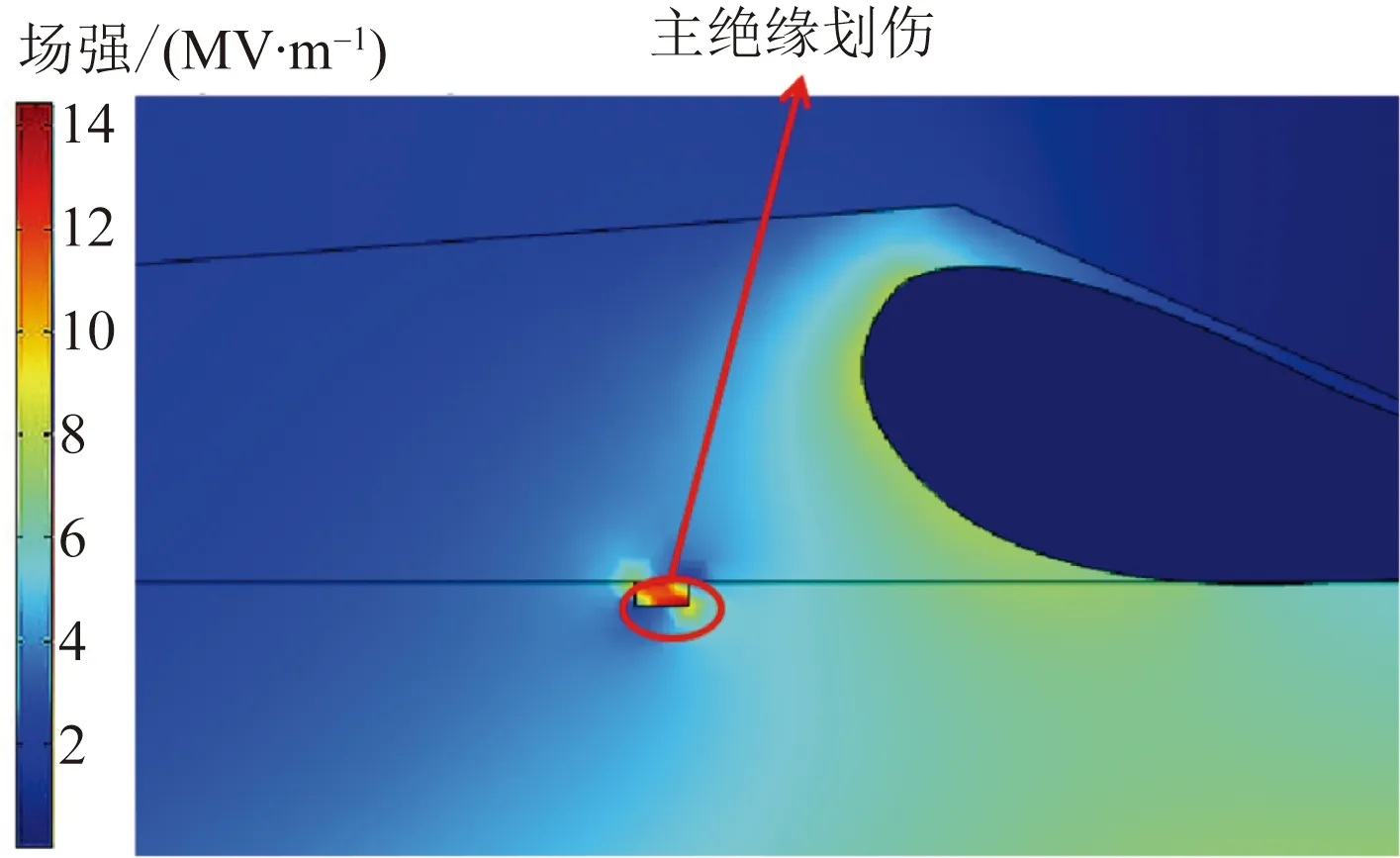

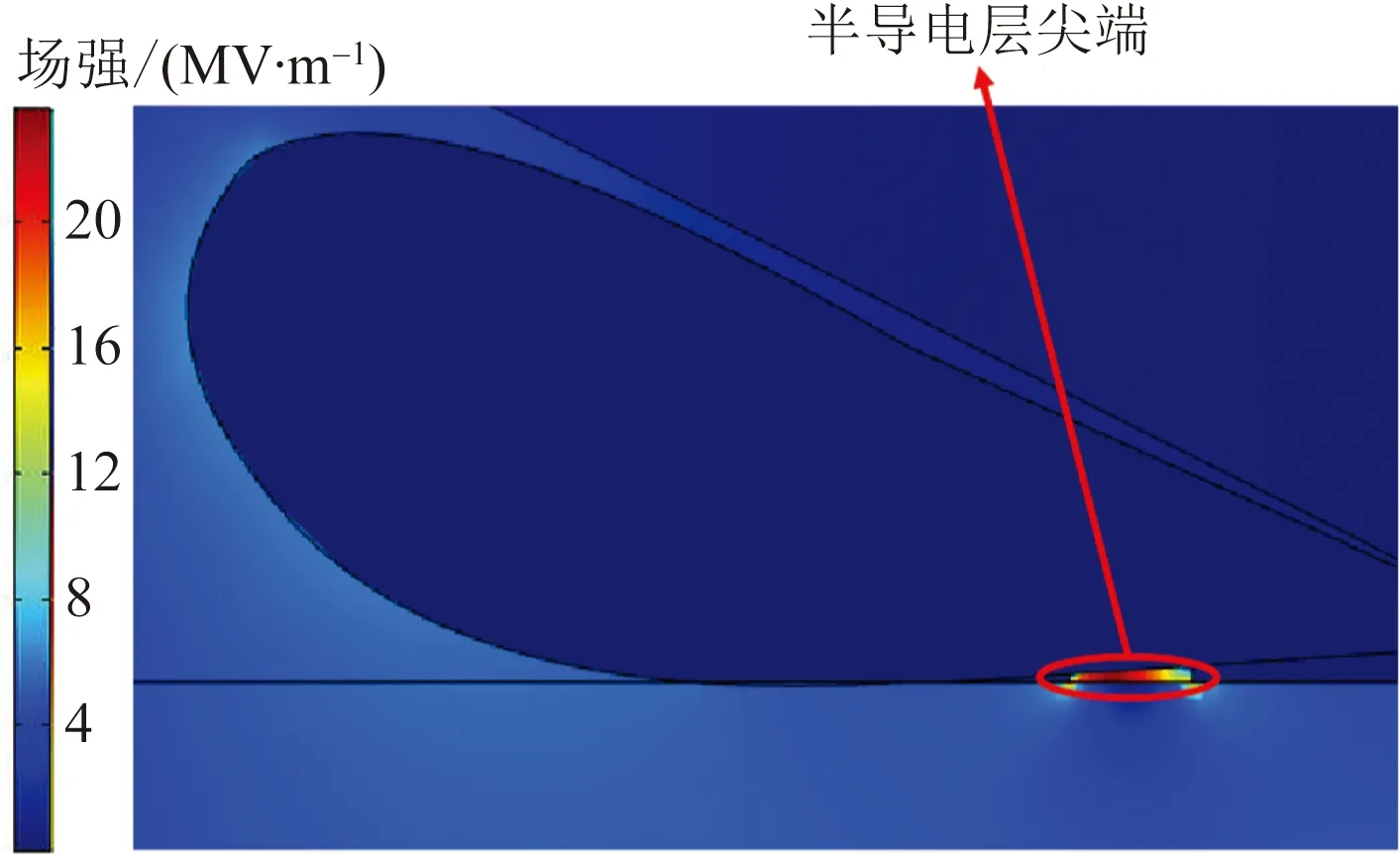

2.2 半导电层尖端

终端含有半导电层尖端缺陷时电场分布如图9所示,尖端的存在使该处介质材料不连续,引起场强的增大,尖端处场强为2.21×107V/m,与无缺陷时2.86×106V/m相比增大了6.72倍,场强出现严重畸变。

如图10所示,尖端处场强与主绝缘划伤时相比畸变更为严重,一方面尖端本身所处位置易积聚电荷,另一方面尖端处半导电层的缺失使该处电场无法均匀分布,从而导致尖端内部场强更加集中。尖端的存在易引发局部放电,长期放电会在尖端附近形成微小的放电通道,当放电通道贯穿整个绝缘层时,将引发绝缘击穿。

图9 半导电层尖端电场分布云图Fig.9 Electric field distribution cloud figure at the tip of semiconducting layer

图10 半导电层尖端电场分布曲线图Fig.10 Electric field distribution curve at the tip of semiconducting layer

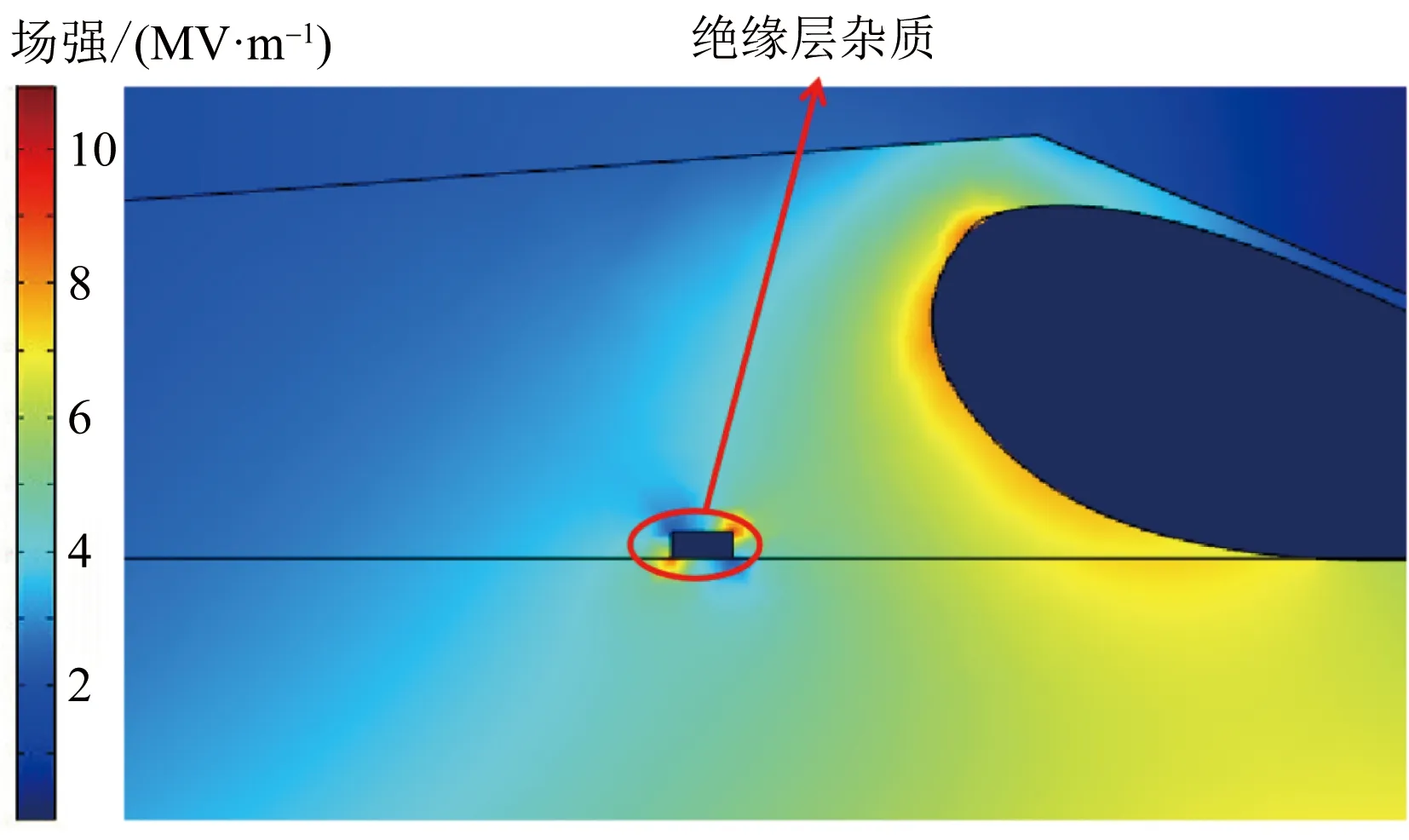

2.3 绝缘层杂质

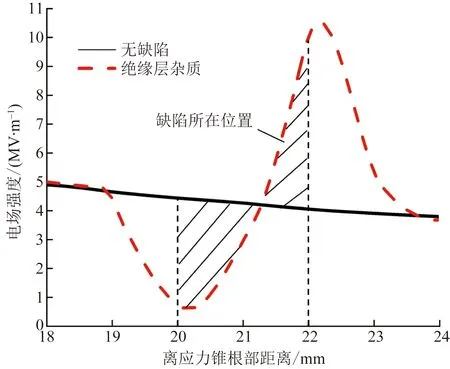

绝缘层存在杂质时电场分布如图11所示,杂质周围产生悬浮电位,导致电场集中,由4.43×106V/m增大为10.02×106V/m,出现畸变。如图12所示,与主绝缘划伤相比,绝缘层杂质的介电常数大于应力锥盖,导致杂质内部场强减小,杂质引起的场强畸变集中在其周围绝缘材料。

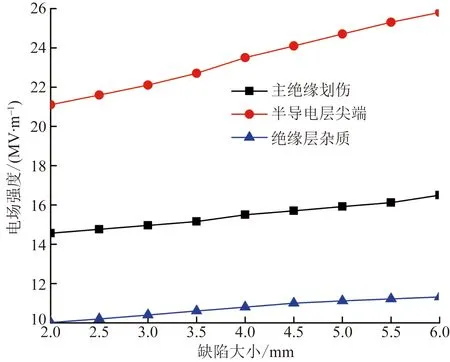

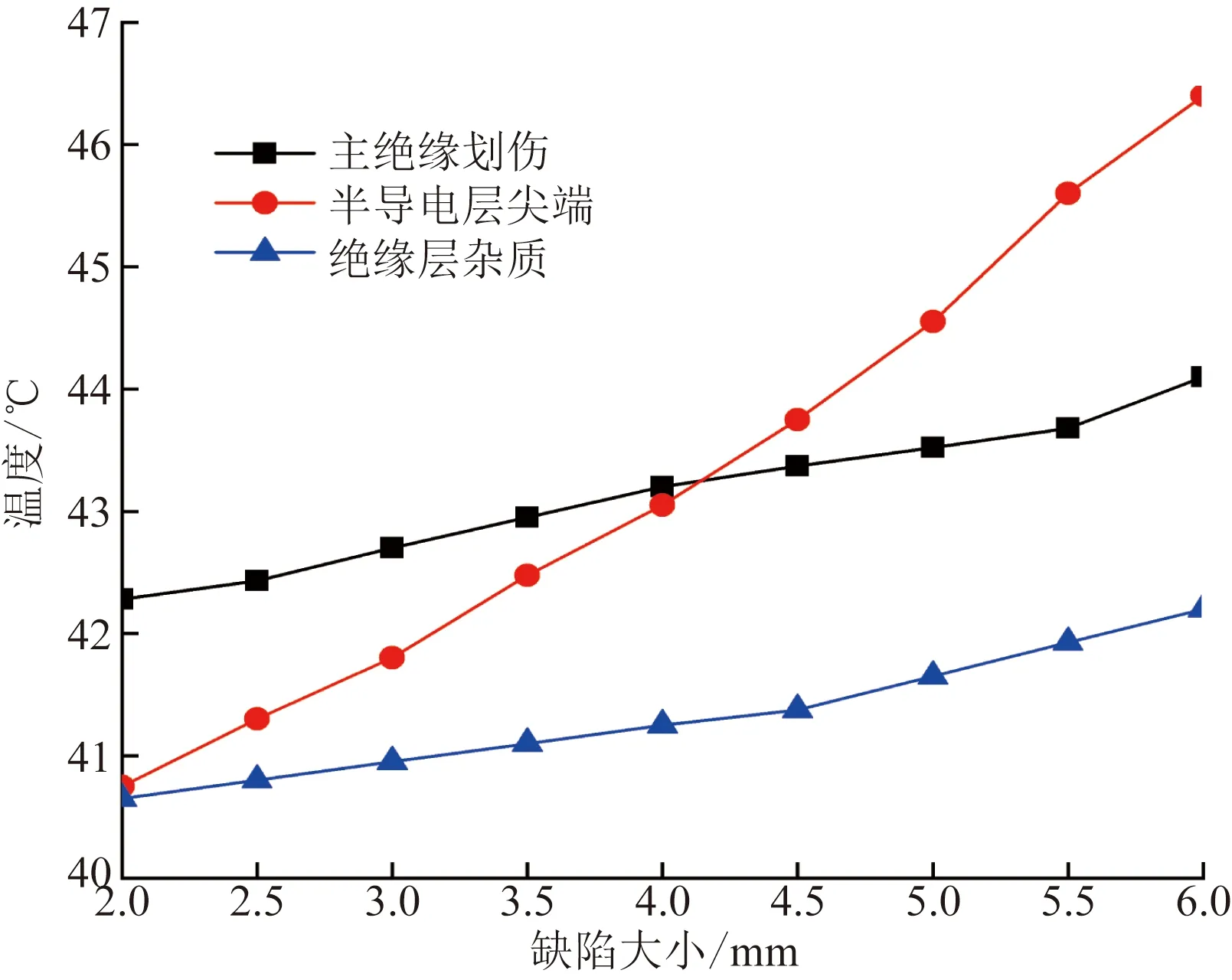

实际工程中,各种缺陷的严重程度不同,需要研究不同缺陷大小对电场的影响情况。将缺陷大小分别设置为2、2.5、3、3.5、4、4.5、5、5.5和6 mm,结果如图13所示。

缺陷尺寸由2 mm增加到6 mm时,上述三类缺陷处场强极值逐渐增大,且半导电层尖端引起的场强变化幅度最大。当场强畸变超过绝缘介质的击穿场强时,会导致绝缘击穿。部分绝缘击穿后,周围正常的绝缘将会承受更大的电场,进一步引发局部放电,最终形成放电通道,导致终端击穿。因此在制作电缆终端时要注意避免大面积的缺陷,同时应重点排查是否出现半导电层尖端。

图11 绝缘层杂质电场分布云图Fig.11 Electric field distribution cloud figure of insulating layer impurities

图12 绝缘层杂质电场分布曲线图Fig.12 Electric field distribution curve of insulating layer impurities

图13 缺陷大小与场强的关系Fig.13 Relationship between defect size and field strength

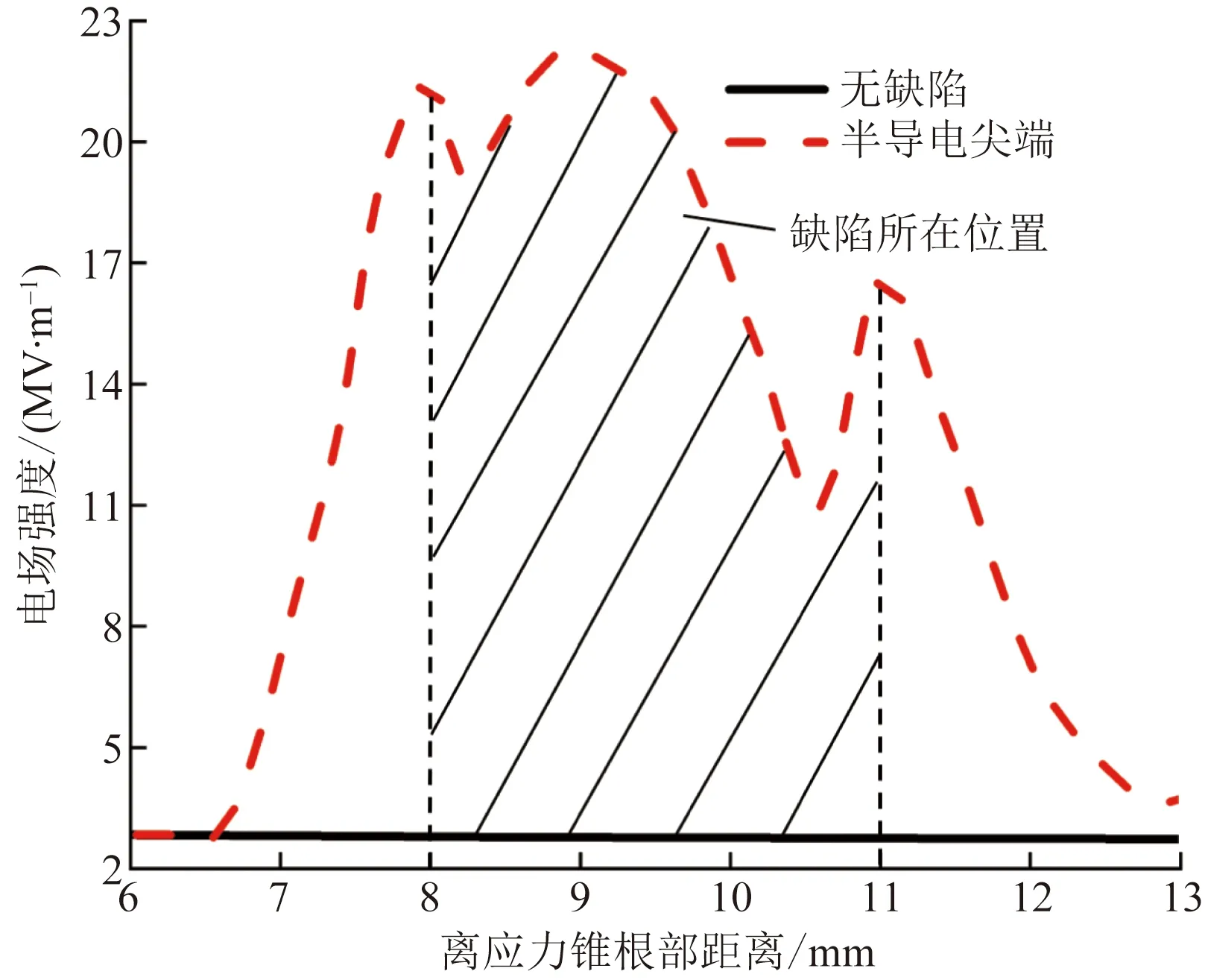

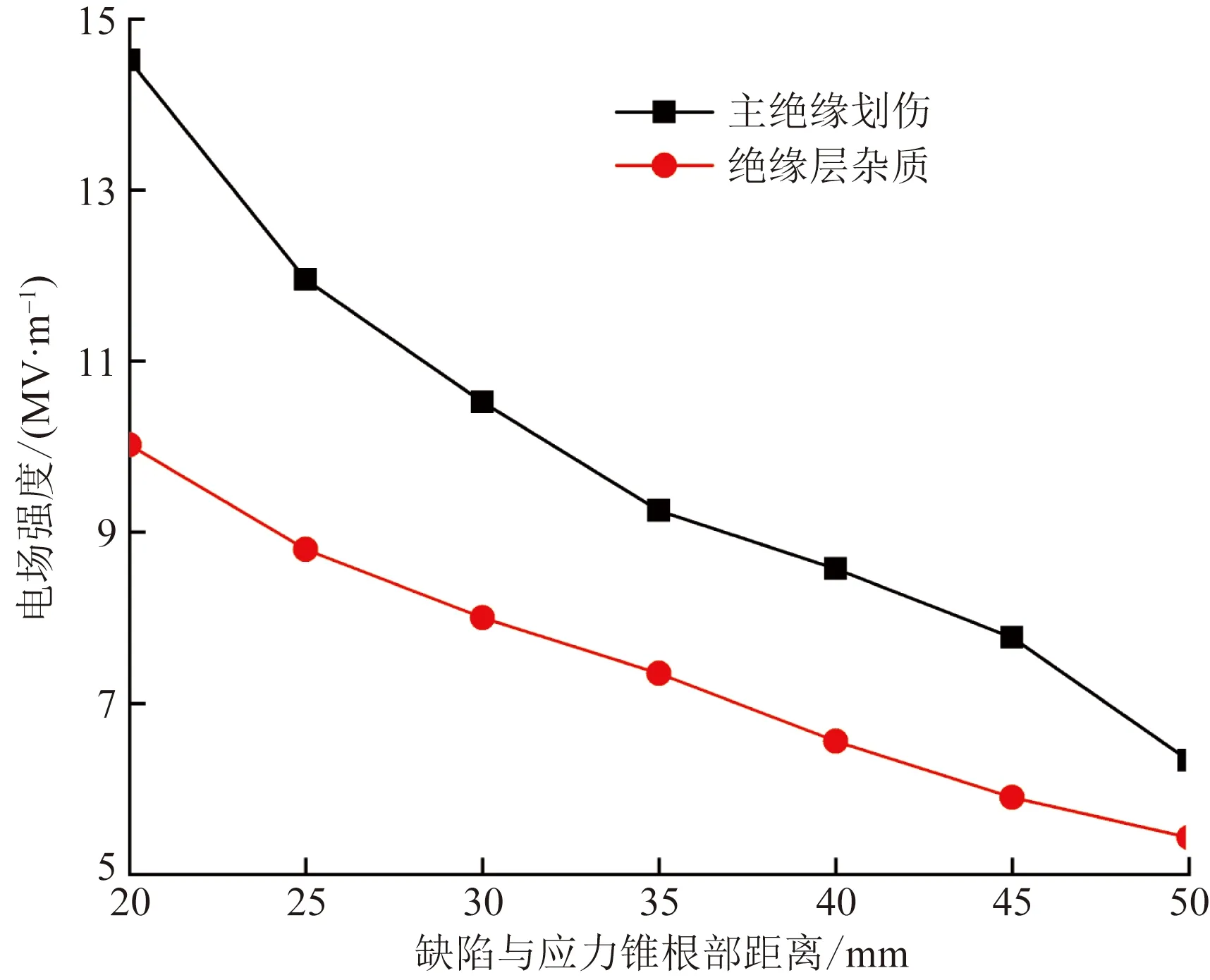

为了研究缺陷所处位置对电场的影响,分别将缺陷设置在距离应力锥根部轴向方向20、25、30、35、40、45、50 mm处,结果如图14所示。

缺陷距应力锥根部距离由20 mm增加到50 mm时,主绝缘划伤和绝缘层杂质处场强极值逐渐减小。两类缺陷距离应力锥根部20 mm处场强分别达到1.45×107V/m和10.02×106V/m,50 mm处分别为6.33×106V/m和5.43×106V/m。缺陷远离应力锥时,受应力锥根部高场强的影响减小,场强最大值也逐渐减小。因此实际制作终端时应重点关注应力锥根部附近是否有缺陷。

图14 缺陷位置与场强关系Fig.14 Relationship between defect location and field strength

3 绝缘缺陷温度分布特性

由图15可知,电缆油终端正常运行时温度由铜芯向外逐渐降低,线芯温度最大值为69.3 ℃,绝缘油温度最大值为31.8 ℃,环境温度为20 ℃。由于终端顶部金属材料导热率较大,故顶端温度低于下端。

绝缘缺陷下温度分布如图16所示,三种缺陷均使绝缘层温度略微升高,主绝缘划伤和半导电尖端缺陷时,绝缘层温度升高1.94 ℃和1.61 ℃,杂质使温度上升幅度相对较小为1 ℃。由于缺陷材料与周围绝缘导热率差值越大,引起的温升越大,三种缺陷与周围绝缘导热率差值由大到小为主绝缘划伤、半导电层尖端、杂质,故温升依次减小。缺陷处温度升高,绝缘层性能下降,电场重新分布导致局部放电。持续局部放电所产生的热量使温度继续升高,加速绝缘劣化,最终引起绝缘失效。

图15 电缆油终端正常运行时温度分布云图Fig.15 Temperature distribution cloud diagram of cable oil terminal during normal operation

图16 绝缘缺陷温度分布曲线图Fig.16 Insulation defect temperature distribution curve

进一步研究缺陷大小对温度影响情况,如图17所示,缺陷尺寸由2 mm增大到6 mm时,三类缺陷处温度逐渐升高。缺陷小于4 mm时,主绝缘划伤引起的温升大于半导电层尖端和绝缘层杂质;缺陷大于4 mm时,半导电层尖端引起的温升大于其他两种缺陷,其原因在于半导电层尖端引起的场强畸变大于其他两种缺陷,产生的热量也相对较多。

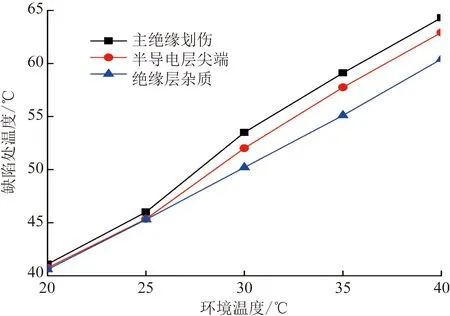

为研究环境温度对缺陷下绝缘层温度的影响,分别将环境温度设置为20、25、30、35和40 ℃,结果如图18所示。随环境温度的升高,缺陷处绝缘层温度逐渐升高。环境温度小于25 ℃时,三类缺陷处绝缘层温升较为相近;环境温度大于25 ℃时,主绝缘划伤和半导电层尖端处绝缘层温升大于绝缘层杂质,且主绝缘引起的绝缘层温升最大。

图17 缺陷大小与温度的关系Fig.17 Relationship between defect size and temperature

图18 环境温度对缺陷下绝缘层温度的影响Fig.18 The influence of ambient temperature on the temperature of the insulating layer under defects

4 铜网缺失

4.1 铜网缺失电场仿真

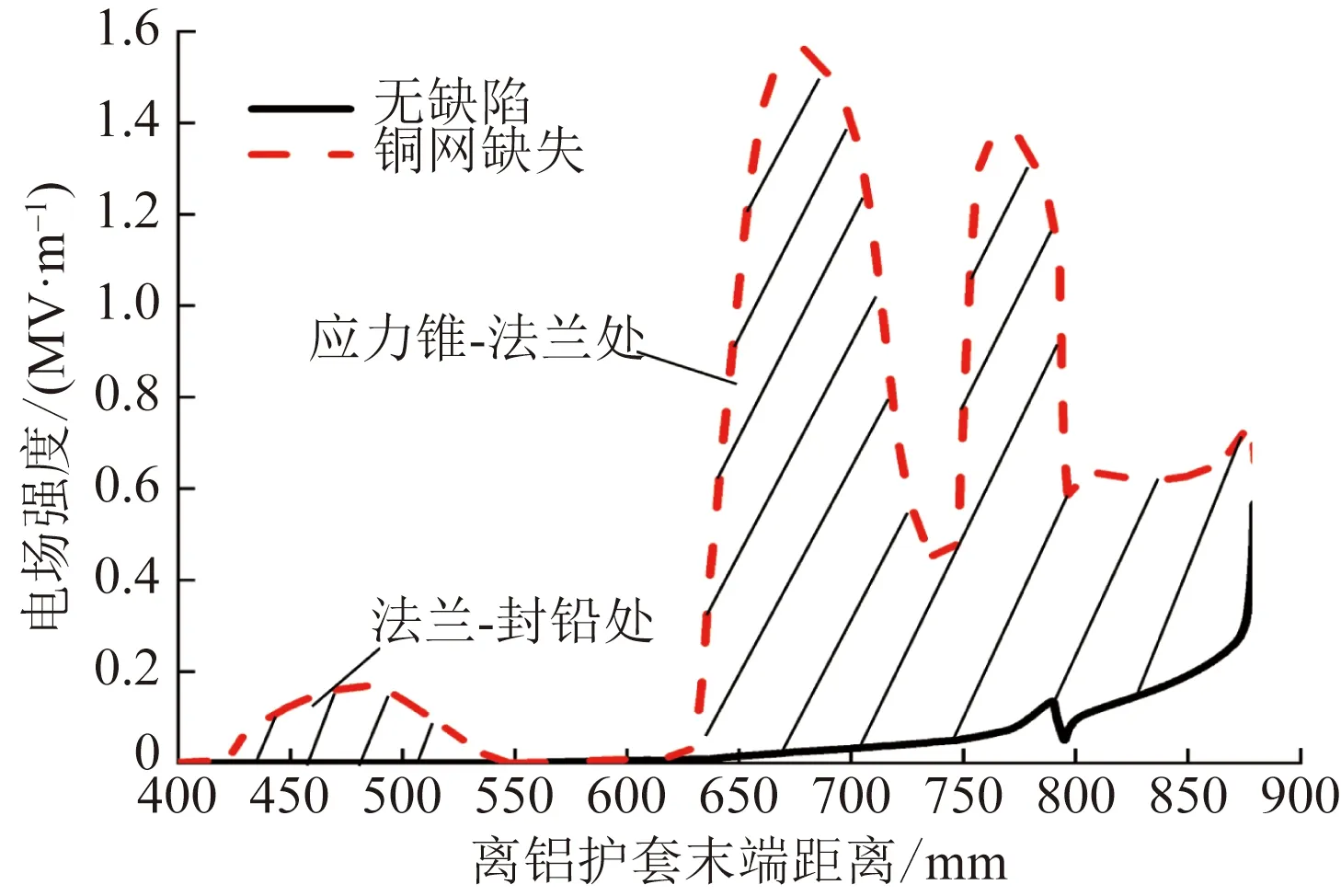

终端铜网缺失时电场分布如图19所示,铜网缺失处场强与正常运行时相比略微增大。如图20所示,应力锥-法兰处铜网缺失时该处场强最大值为1.6 kV/m,法兰-封铅处铜网缺失时场强最大值为0.24 kV/m。铜网缺失时该处外半导电层未接地,出现悬浮电位,导致电场畸变。由于铜网缺失处半导电层与铝护套相接,且半导电层本身具有均匀电场的作用,与绝缘类缺陷处场强分布相比,接地系统缺陷引起的场强畸变相对较小。但在长期畸变电场的作用下,尾管内可能会引起空气放电,放电所造成的损伤会使外半导电层不再平整,从而进一步加剧电场畸变。

图19 铜网缺失时电场分布云图Fig.19 Electric field distribution cloud figure when the copper network is missing

图20 铜网缺失时电场分布曲线图Fig.20 Electric field distribution cloud figure when the copper network is missing

4.2 铜网缺失温度仿真

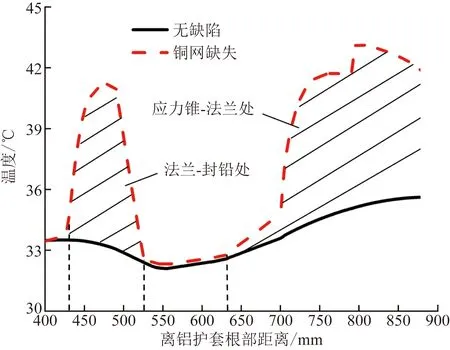

如图21所示,铜网缺失处温度较正常情况有所增加。如图22所示,应力锥-法兰处铜网缺失时温度最大值增大7.4 ℃;法兰-封铅处铜网缺失时温度最大值增大8.7 ℃。铜网导热率与其他材料相比较高,铜网缺失后该处材料变为空气,导热率变小,因此接地系统缺陷相比于绝缘类缺陷,温升更高。温度升高将引起绝缘层性能下降,从而加速电场畸变进程,引发局部放电,进一步导致绝缘损伤。因此实际制作终端时,应注意避免接地系统缺陷的产生。

图21 铜网缺失时温度分布云图Fig.21 Temperature distribution cloud figure when the copper network is missing

图22 铜网缺失时温度分布曲线图Fig.22 Temperature distribution curve when the copper mesh is missing

5 结论

对电缆油终端4种典型缺陷进行电-热耦合场的仿真,分析不同缺陷对终端电场和温度的影响规律,结论如下。

(1)绝缘缺陷的存在会引起电场增大,半导电尖端导致的场强畸变最为严重,使电场强度增大了6.72倍,主绝缘划伤缺陷和绝缘层杂质使缺陷处电场强度分别增大了1.57倍和1.26倍。同时随着缺陷的增大电场会增大,缺陷位置距离应力锥根部越近,电场强度越大。

(2)绝缘缺陷的存在会引起温度略微升高,主绝缘划伤和半导电尖端分别使缺陷处温度升高1.94 ℃和1.61 ℃,绝缘层杂质使温度升高1 ℃。随着缺陷的增大,缺陷处温度逐渐升高,缺陷大于4 mm时,半导电层尖端引起的温升大于其他两种缺陷。同时缺陷处温度会随着环境温度的增高而升高。

(3)铜网缺失引发的电场畸变与绝缘缺陷相比较小,但引起的温升相对较大,最大值为8.7 ℃。长期运行易导致绝缘失效,引起终端击穿。