基于时滞补偿的气动系统位置控制仿真

2021-09-26范云生罗恩勇王国峰

范云生,罗恩勇,王国峰

(大连海事大学船舶电气工程学院,大连 116026)

作为一种实现现代工业生产自动化的重要手段,气动系统具有结构简单、价格低廉、适应能力强等特点。气动技术已经广泛应用到机械制造业、汽车行业、化工业、医疗器械[1-2]、轻工包装[3]以及机器人[4]等领域。随着工业4.0时代的到来,工业自动化向着智能化的方向发展,对气动系统的要求也不断提高,气动控制的对象也变得复杂。虽然中国的气动控制技术应用在不同行业,规模也在不断扩大,但是也存在一些问题:产品同质化严重、系统性能低、缺乏创新和自主研发的能力[5]。对于气动系统的不同特性,使用不同的控制策略,发挥各自的优点,满足不同领域的技术要求,为气动系统的控制提供新的控制思路。所以,对气动系统的时滞问题的研究对气动系统在国内的发展具有一定的现实意义。

近几年,中外学者对气动系统控制策略做了许多研究,并取得了一些的成果。Sobczyk等[6]在气动伺服制动器控制中使用LuGre模型来补偿系统的摩擦力,在无需确定摩擦因数的情况下实现精确的轨迹控制。孟凡淦等[7]使用遗传算法辨识了系统摩擦力和死区的参数,并设计了基于反步法的鲁棒控制器,实现了气缸高精度的轨迹跟踪控制。Ren等[8]在气动机械手控制中提出使用自适应反演法的非线性控制策略来对位置进行控制,实现了高精度的稳定控制。梁定坤等[9]提出了一种基于干扰估计的非线性控制方法,对气动肌肉系统存在的干扰进行在线抑制,实现精确的控制。刘昱等[10]设计了无模型自适应控制器来解决气动系统的非线性问题,实现了更高的精度和更快的响应速度。刘福才等[11]在气动系统压力控制研究中提出了一种线性/非线性自抗扰切换控制方法,并在试验平台进行验证,控制器具有较强的抗干扰能力和实用性。Zhao[12]在气动伺服系统中使用了最小二乘支持向量机来优化线性主动干扰抑制控制器,提高了系统的响应速度和抗干扰能力。

在实际工业过程中不允许气动系统出现输出振荡的现象。但是,气动系统的时滞特性以及外部干扰会使系统输出不稳定。针对上述问题,现提出一种时滞补偿的模糊比例-积分-微分(proportion integration differentiation,PID)控制策略,将干扰观测器加入常规Smith预估器的结构中,将两者的优点进行结合。为提高系统自适应的性能,设计具有参数自整定功能的模糊PID控制器。通过改进的Smith预估器将系统估计值补偿被控制器,以此能够实现在系统在时滞特性的干扰下,对系统的位移进行稳定控制。

1 气动系统组成与工作原理

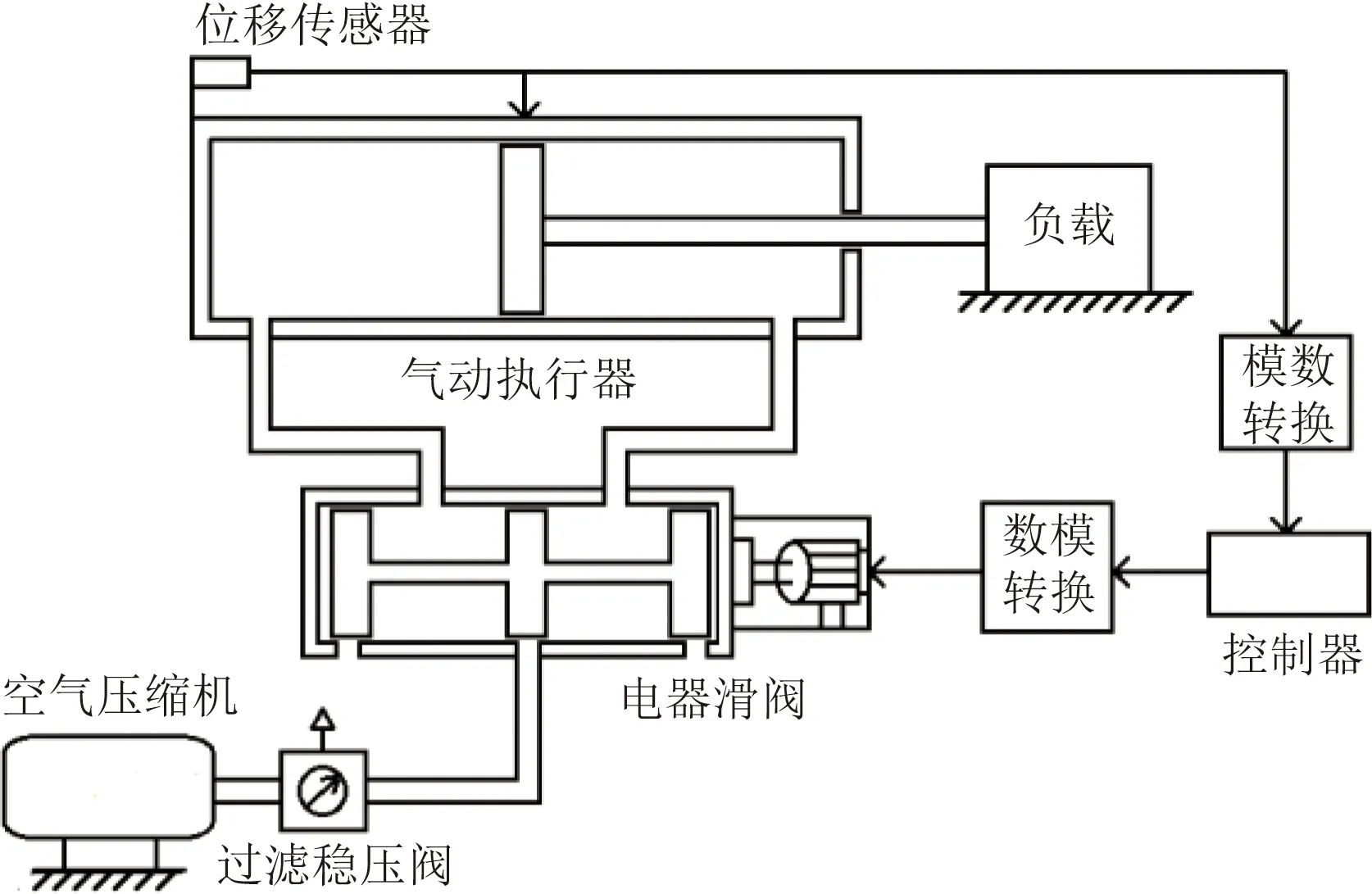

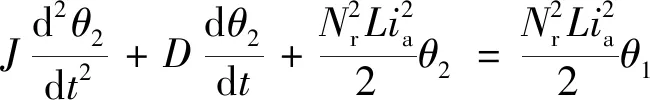

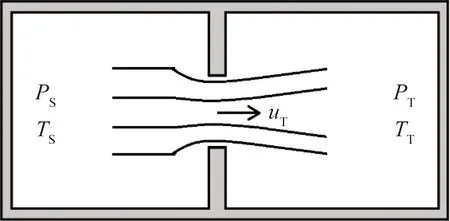

气动系统的原理图如图1所示。气动系统的主要组成部分依次为空气压缩机、过滤稳压阀、带步进电机的滑阀、MAXSTI双作用气动执行器、位移传感器、控制器和数据采集模块。电气滑阀作为气动系统的电气转换装置,将控制系统发出的电信号转换为控制气动执行器运动的气压信号。控制器接收指令信号并驱动步进电机带动滑阀阀芯运动,并形成阀口开度。并通过控制阀口开度的大小可以调节气体通过滑阀阀口时的方向与流量大小,以此来控制气动执行器的运动方向和运动速度。通过位移传感器将气动执行器的位移反馈给控制器,当气动执行器的活塞位移到达指定位置时,控制器控制滑阀阀芯复位,气动执行器停止运动,由此实现了气动执行器对系统指令信号的准确跟踪。

图1 气动系统原理图Fig.1 Principle of pneumatic system

2 气动系统数学模型的建立

2.1 带步进电机的滑阀模型

滑阀作为气动系统的节流型气压放大元件,其主要结构包括阀套、阀芯、滚珠丝杆和步进电机。研究使用的为三路四通滑阀,滑阀通过步进电机控制阀芯在阀套中移动来改变阀口的大小和位置,从而按比例地控制通过阀口的气体流量,因此分析步进电机的工作特性对控制阀芯位移尤为重要。由于步进电机的非线性和强耦合性,建立一个准确的滑阀模型的数学计算相当烦琐,为凸显滑阀的基本物理特性,在建模时应当在实用性和准确性之间进行折中处理。

为了简化分析步进电机的特性,有必要做以下假设:①忽略定子极之间和端部以及永磁体回路的漏磁;②忽略铁心的磁滞和涡流效应;③忽略定子线圈的自感的高次谐波和二相绕组的互感。

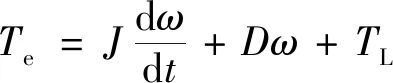

则两相步进电机相电压相电流平衡方程为

(1)

式(1)中:Ua、Ub、ia、ib分别为a、b两相的相电压和相电流;L为绕组电感;R为绕组电阻;ke为反电动势系数;ω为电机角速;Nr为转子齿数;θ为输出角位移。

定位力矩方程为

Te=-keiasin(Nrθ)+keibcos(Nrθ)

(2)

式(2)中:Te为定位力矩。

为简化推导,将忽略滚珠丝杆以及轴承的摩擦影响以及滑阀阀芯的惯性阻尼。步进电机的转子轴与滑阀阀芯连接方式可看作刚性连接,则阀芯的机械运动平衡方程为

(3)

式(3)中:J为电机转子和阀芯的转动惯量;D为黏性摩擦因数;TL为负载转矩。

(4)

(5)

步进电机的输入为脉冲信号,对应电机转子转过一个标准步距角θ1,而转子实际转过的角度为θ2。根据小振荡原理,实际输出角度会围绕稳定平衡点振荡。设t=0时,转子到达平衡位置,此时发生微小的稳态转速小振荡,由于步进电机是单相通电工作,只有一相接通电源,则此时电流不变,设Δθ=θ2-θ1,将式(5)写成增量形式为

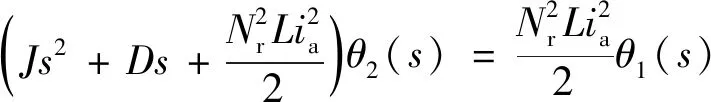

(6)

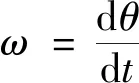

因Δθ很小,则有sin(NrΔθ)≈NrΔθ,则在平衡位置进行线性化处理,并将初始值以0代入式(6),整理得

(7)

将式(7)等号两端进行拉式变换得到复数域的公式为

(8)

则输出角位移传递函数为

(9)

步进电机的输出角位移θ2通过滚珠丝杆转化为阀芯的直线位移x,两者的关系在复数域中为比例环节,即输出直线位移传递函数为

(10)

式(10)中:l为丝杆导程。

所以滑阀的数学模型为

(11)

2.2 气动执行器的数学模型

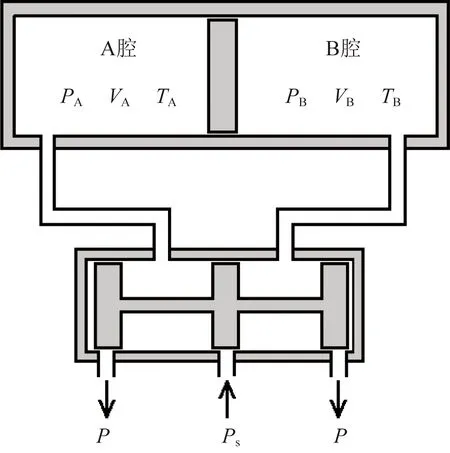

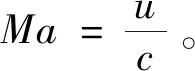

由于气动系统具有较强的非线性,所以建立精确的气缸数学模型难度比较大。但是,通过分析气缸的运动规律并进行必要的理论假设,可以推导出较为准确的数学模型,并为气动系统的控制打下坚实的基础。气动系统示意图如图2所示。

为了简化推导过程,做合理而有必要的假设:①在气动系统中的工作介质视为理想气体;②气动系统无气体内外泄漏情况;③气体的运动状态为等熵绝热过程;④气动执行器的参数在动态过程中符合小扰动假设条件。

PA、VA、TA和PB、VB、TB分别为气动执行器的两腔压力、容积、温度;Ps为气源气压;P为大气压强图2 气动系统示意图Fig.2 Schematic diagram of pneumatic system

以气动执行器的活塞作为研究对象,根据牛顿第二定律列写气动执行器的力平衡方程为

(12)

式(12)中:M为活塞与负载的质量;y为活塞位移;f为黏性阻尼系数;FL为负载外力;A为活塞横截面积;PA和PB分别为A腔和B腔的压强。

根据热力学方程可知,气体的质量流量与气体状态的关系为

(13)

(14)

式(14)中:R为气体常数,只与气体种类有关。

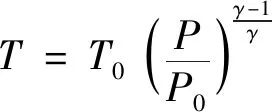

气体介质在没有能量损失的情况下所进行的状态变化过程称为等熵过程,对于任意气体参数的等熵过程公式都有

(15)

式(15)中:P1和P2为气体压强;T1和T2为气体温度;ρ1和ρ2为气体密度;γ为比热比。

则在等熵过程中,温度T和初始温度T0之间的关系为

(16)

将式(16)对时间进行求导,可得

(17)

将式(17)代入到式(14)中,则控制体的质量变化率为

(18)

在小扰动假设下,取中间平衡位置为初始值。当活塞自平衡位置向右偏离一段微小距离Δy时,会引起气腔中的质量流量、压力、容积和温度的增量变化。其中各参数的变化量与初始值的关系如下:Qm=0+ΔQm,P=P0+ΔP,V=V0+ΔV=V0+AΔy,T=T0+ΔT。

因气腔中变化的参数增量远小于初始值,则可以忽略不计,则将式(18)改写成增量式为

(19)

将式(19)进行线性化处理,并将各气腔初始参数代入,得A、B两腔的质量流量方程分别为

(20)

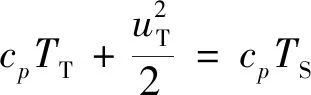

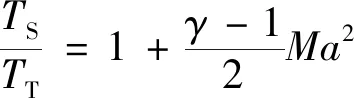

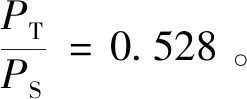

流经滑阀口的气体与管壁接触面小且流动速度快,可将气体的流动过程近似为理想气体通过节流管的一维等熵流动。滑阀在气动系统中都可作为一个气阻要素,滑阀口在流量特性中可以等价为一个小孔,并用小孔的特性来表示气体的流量特性,现以小孔作为对象,讨论压缩气体流经小孔时的特性,小孔特性的气体状态示意图如图3所示。

在气体一维等熵流动过程中,有绝热能量方程为

(21)

式(21)中:cp为定压力热。

(22)

PS、PT和TS、TT分别为气体流经小孔前后的压强和温度;uT为节流口处的流速图3 气体状态示意图Fig.3 Gas state diagram

(23)

将式(23)代入式(15)可得

(24)

气体质量流量的求解公式为

Qm=ρTATuT

(25)

式(25)中:Qm为气体的质量流量;ρT为背压侧的气体密度。

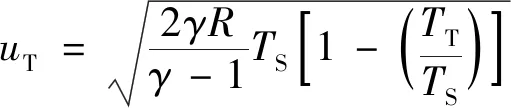

由式(23)可知,气体流经小孔的质量流量的变化会随流速的变化而变化,根据绝热能量方程可以求得气体的流速uT为

(26)

将气体流经小孔的过程视为理想气体等熵流动过程,则将等熵过程公式,理想气体状态方程和式(26)代入到式(25),可得气体质量流量公式为

(27)

对小孔处进行变工况分析如下。

(1)当PT=PS时,控制体内无气体流动,质量流量Qm=0。

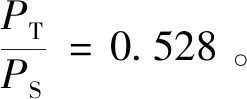

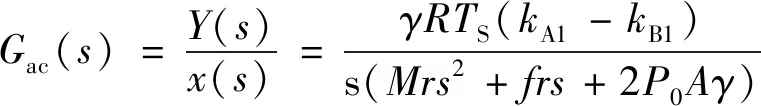

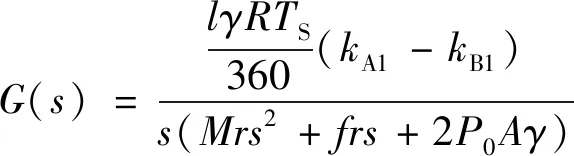

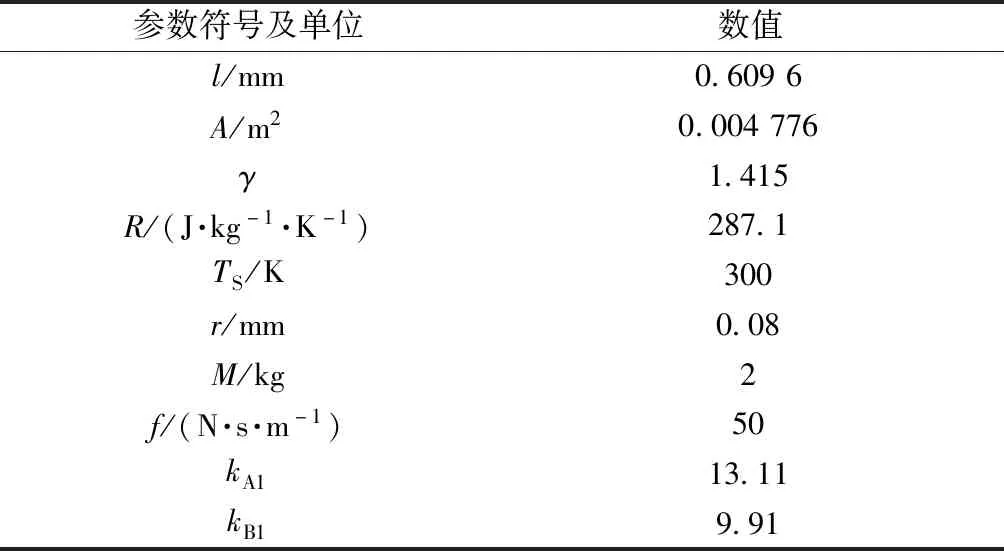

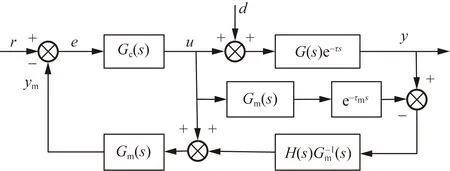

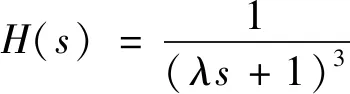

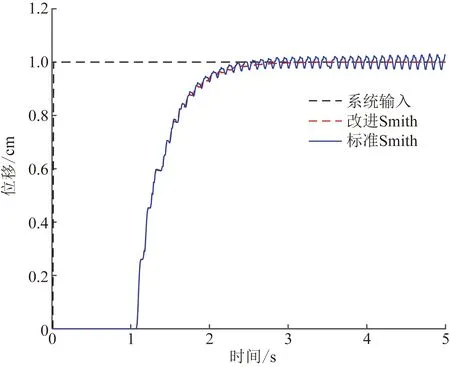

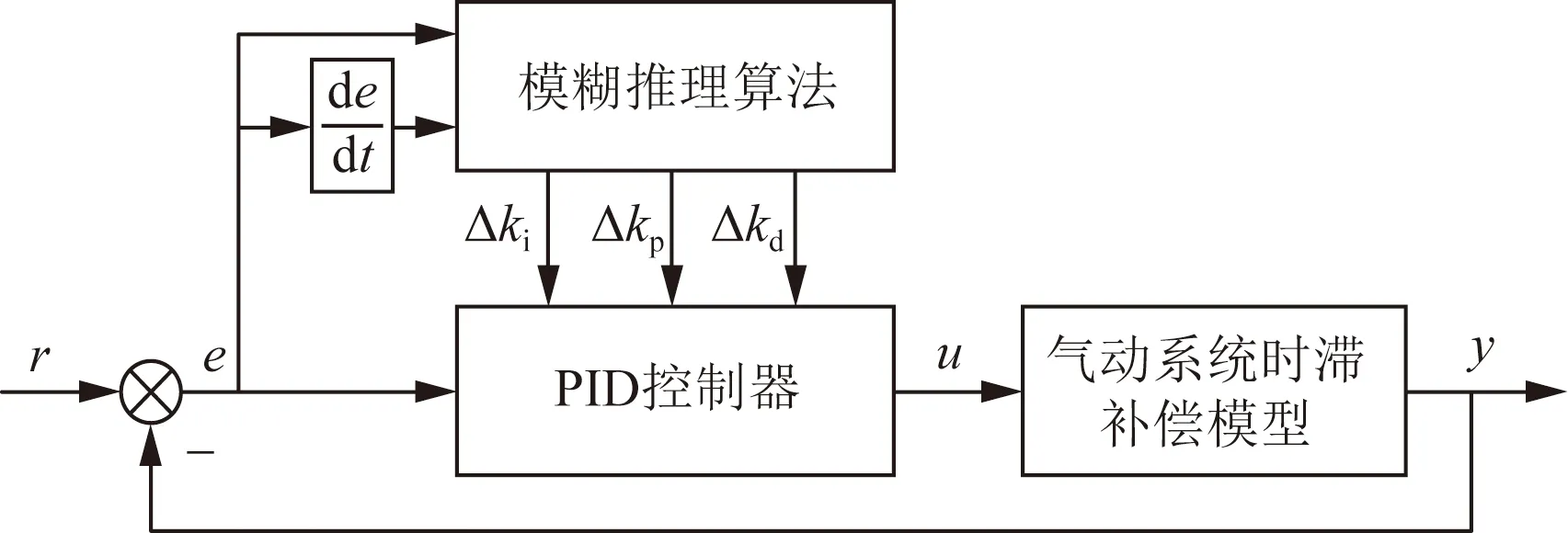

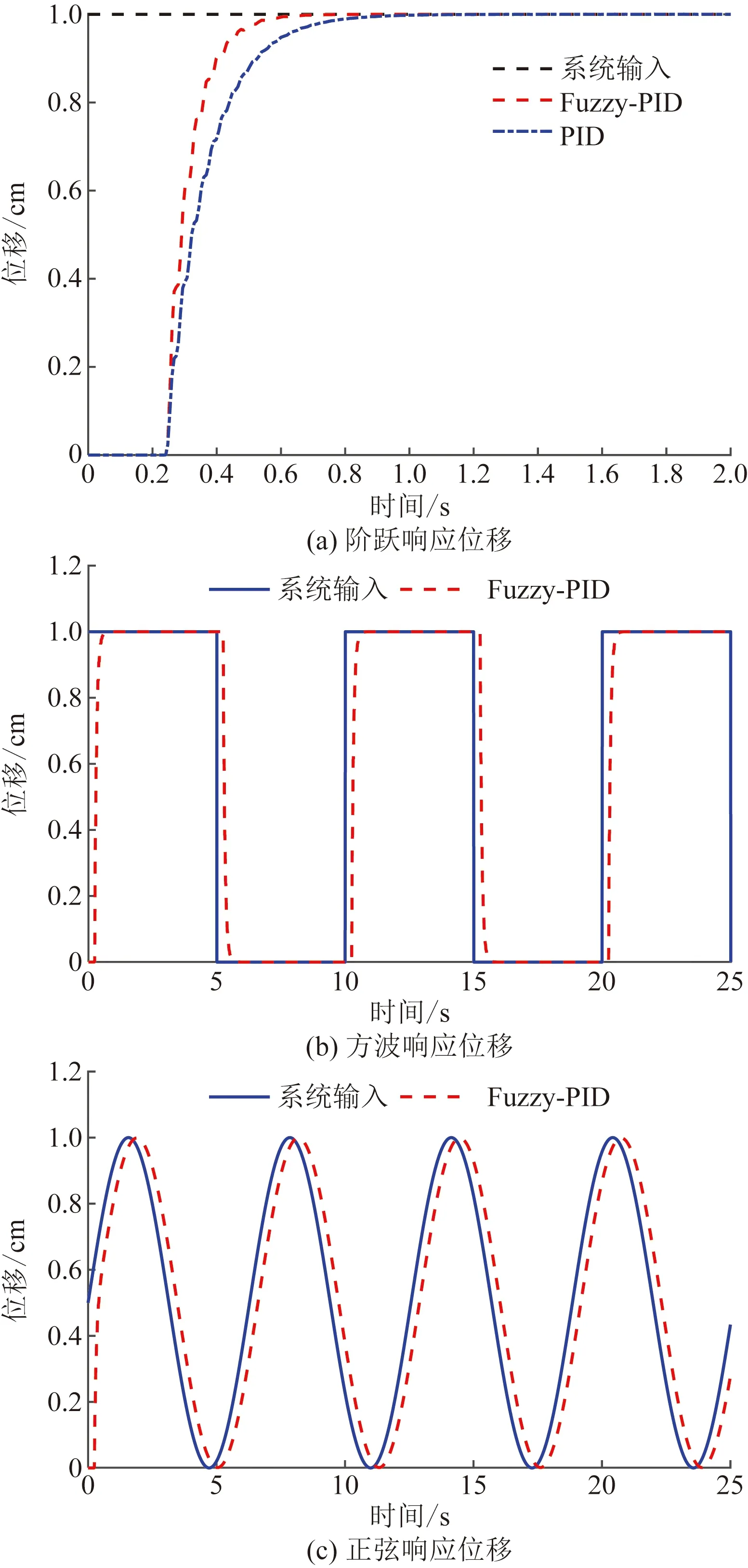

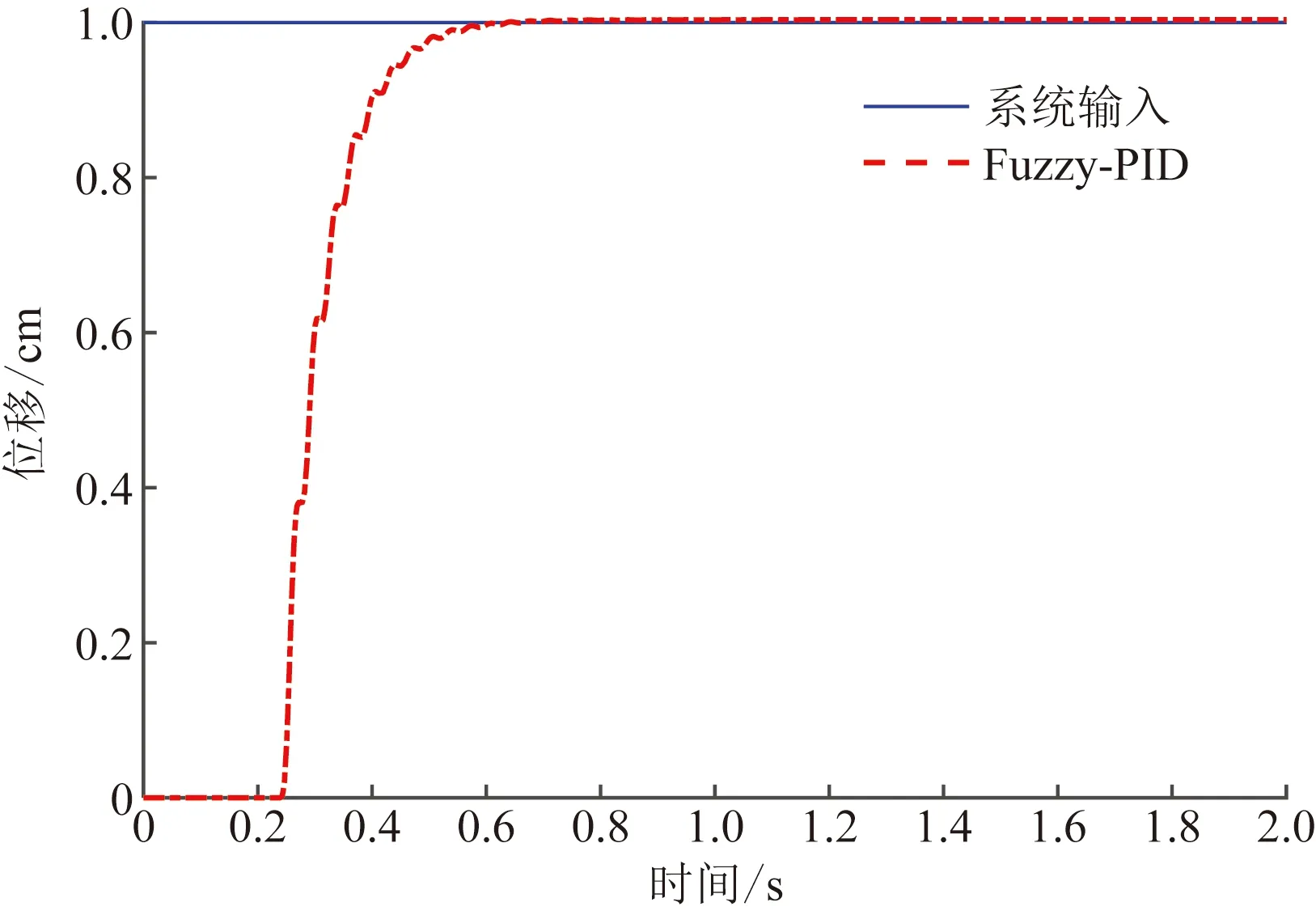

(2)当0.528PS (3)当PT=0.528P时,小孔处的流速为音速,此时Qm=Qmax。 (4)当P0 由以上分析可以得出,在小孔处的质量流量的计算时,需先判断小孔处的气体是否达到音速,即判断气体压力比是否达到临界状态。 当PT>0.528PS时,Qm 当PT≤0.528PS时,Qm=Qmax。 气流流过滑阀的阀口处的流量变化特性,可近似为小孔处的流量特性,则根据以上对小孔流量分析,可得出滑阀的压力-流量方程为 (28) (29) 式中:A(x)为阀口有效截面积,与阀芯位移有关。 由式(28)和式(29)可以看出,流经滑阀的阀口的质量流量与阀芯开度可气腔内的气压有关,将滑阀的压力流量方程在阀芯零位移平衡工作点附近进行线性化处理,可得线性化后的压力流量微分方程为 (30) 则将式(30)改写为 (31) 在滑阀阀芯的稳定平衡位置处,活塞处于行程的中间位置。气缸两腔气压PA0=PB0=P0,两腔温度TA0=TB0=TS,令活塞行程为2r,则气腔体积VA0=VB0=V0=Ar。因x0=0,则kA2=kB2=0。令外负载力FL=0,将式(12)、式(20)和式(31)分别作拉氏变换并整理,得到气缸的数学模型为 (32) 在建立完滑阀的数学模型与气缸的数学模型后,根据线性叠加原理可得到气动系统总得数学模型,即 (33) 在气动系统的实际工作过程中,滑阀的响应速度快,而气缸作为气动执行器,它的自然频率是气动控制系统中最低的,动态特性对系统起决定性的作用[13],所以气动系统的模型可以表示为 (34) 本次实验研究所用的气动执行机构为MAXSTI公司生产的双作用气动执行器,根据元件的参数数据,可计算出本实验研究所用的数学模型。系统元件参数如表1所示。 表1 气动系统模型参数Table 1 Model parameters of pneumatic system 根据式(34),可得气动系统的模型为 (35) 根据表1提供的参数可求得系统增益Kv=0.01,自然频率ωn=204.12,阻尼比ζ=0.06。 在气动系统控制过程中,由于气路的长短、气路壁的摩擦以及气体的惯性等原因,导致系统存在不同程度的滞后性和非线性等特性。针对气动系统的特性,使用Smith预估器与PID参数自整定控制策略结合起来的方法来控制气动系统。控制器通过对系统误差的变化来实时整定PID的参数,并通过Smith预估器将系统存在的纯滞后环节转移到系统闭环回路的外面,以此改善系统的动态性能。气动系统示意图如图4所示。 r为系统输入值;e为系统误差值;u为控制器输出值;y为系统输出值;ym为Smith预估器的输出值图4 气动系统示意图Fig.4 Pneumatic system diagram 气动系统的滞后性在一定程度上降低了系统的性能,并且会降低系统的稳定性,造成气动元件不同程度的磨损,所以消除气动系统的滞后性不仅可以改善系统性能,而且可以节约生产成本。将气动系统的滞后特性看作纯滞后环节的特性,使用Smith预估器进行时滞补偿,从而达到提高系统的稳定性的效果。 Smith预估器时滞补偿策略的思想是对控制对象的动态特性进行提前预估,根据被控对象的数学模型在控制回路中增加一个补偿环节,由此被控对象与补偿环节组成一个广义的被控对象[14]。此时被控对象带有的纯滞后环节被等效移出控制回路的外面,消除了纯滞后环节对系统的不良影响。标准的Smith预估器控制系统等效图如图5所示。 从系统等效图中可以看出,Smith预估器作为一个相对独立的部分串联在系统的反馈通道中,Gm(s)为被控对象的近似模型,e-τms为近似的时滞因子,系统的闭环传递函数为 Gc(s)为控制器模型;G(s)e-τs为带有时滞环节的系统模型;Gm(s)(1-e-τms)为标准Smith预估器模型图5 标准Smith预估器控制等效图Fig.5 Control equivalence diagram of standard Smith predictor (36) 系统闭环传递函数的分母中带有滞后环节,此时的系统响应将会受到很大的时滞影响。当Smith预估器的Gm(s)和e-τms无限接近于被控对象的G(s)和e-τs时,闭环传递函数的分母部分的纯滞后环节就会被抵消,此时的系统闭环传递函数为 (37) 因此系统响应只是被延时τ的时间,系统动态性能没有受到影响。要想让Smith预估器的作用达到理想的效果,需要保证预估器模型与被控对象的数学模型完全匹配。但在实际的控制过程中,气动系统难免受到干扰的影响,而且气动系统的数学模型只能近似地反映气动系统真实的动态过程,预估器模型的参数难免会出现一定的误差。此时,标准的Smith预估器不能完全达到理想的时滞补偿效果。因此需要对标准的Smith预估器模型进行改进。 在理论上可以说,系统模型不匹配带来的影响可以看作是一种干扰的影响,同时气动系统在工作运行过程中也会受到不可预期的外部干扰。为提高气动系统的鲁棒性,在标准的Smith预估器中引入干扰观测器对模型结构进行改进,充分发挥两者的优势。在Smith预估器控制回路中增加一个名义逆模型,观测出等效干扰,并反馈到控制回路中,改进的Smith预估器控制系统的结构如图6所示。 图6 改进Smith预估器控制系统结构图Fig.6 Structure diagram of improved Smith predictor control system 如图6所示,在有标准的Smith预估器模型的系统控制闭环反馈回路的基础上,增加一个名义逆模型和低通滤波器。改进后的系统输入信号的传递函数为 Φ(s)= (38) 当预估器模型与被控对象模型完全匹配时,系统输入信号的传递函数与式(36)相等。当两者不完全匹配时,引入的干扰观测器能够抑制实际模型和预估模型不匹配形成的参数误差带来的干扰,将补偿偏差带来的干扰进行滤波并以此降低因模型不完全匹配而带来的不良影响,从而可以改善补偿效果,提高系统的稳定性和抗干扰能力。 为了更好发挥干扰观测器的观测能力,低通滤波器的设计的好坏至关重要。针对于气动系统的三阶数学模型,低通滤波器的表达式为 (39) 式(39)中:λ=0.001。 根据上述改进方案搭建Smith预估器时滞补偿控制系统Simulink仿真框图,并使用常规PID控制方法设计控制器,得到在模型不完全匹配情况下的气动系统位移输出曲线,如图7所示。 从图7中曲线可以看出,在实际模型与预估器模型的参数存在一定的误差的范围内,改进Smith预估器可以有效地抑制参数误差带来的扰动,使气动系统输出平稳,系统的稳定性较强。而标准的Smith预估器在系统模型不完全匹配的情况下已经不能发挥自身的作用,系统输出已经出现不同程度的震荡现象,达不到理想的控制效果。可见,改进的Smith预估器远远好于标准Smith预估器的控制品质。 图7 时滞补偿系统输出曲线图Fig.7 Output curve of time delay compensation system 作为一种基本的控制方式,PID控制具有结构简单、控制效果明显等优点。PID控制器通过利用系统的误差,使用比例、积分和微分3个环节的组合,计算出系统所需的控制量。常规的PID控制算法为 kd[e(k)-e(k-1)] (40) 式(40)中:kp、ki和kd分别为PID控制算法的比例、积分和微分系数。 PID控制算法的3个参数决定了它的控制效果。只要PID的参数确定,在整个控制过程中就不会改变,所以常规PID控制器不具备参数在线整定的功能,在不同的工况下不能保证系统动静态性能。为使气动系统能够达到理想的工作状态,将模糊推理算法与PID控制进行结合并组成参数自整定的模糊PID控制器,通过模糊推理算法对PID的参数在线进行整定,使控制系统达到最佳工作状态。自整定模糊PID控制器的结构如图8所示。 模糊PID控制的原理为将系统误差e与误差变化率ec作为模糊控制器的输入,通过模糊推理算法找到模糊控制器的两个输入与PID的3个参数之间的模糊关系[15]。在系统运行中模糊控制器不断地获得e和ec的参数,在线整定PID的3个参数,以达到不同e和ec对PID控制器参数的不同要求,而使被控系统有良好的动静态性能。PID的3个参数在线整定后为 (41) 在MATLAB仿真环境下,使用模糊逻辑工具箱建立模糊推理系统,并设计PID参数模糊控制规则表。将模糊控制器与PID控制器进行链接,组成参数自整定模糊PID控制器,以此控制气动系统模型。仿真研究将二维模糊控制器的输入输出的物理论域通过量化转换到模糊论域,并取负大、负中、负小、零、正小、正中、正大(NB、NM、NS、Z0、PS、PM、PB)7个语言变量档次。输入输出变量相应的隶属度函数如图9所示。 图8 模糊PID控制器结构图Fig.8 Structure of fuzzy PID controller 图9 变量的隶属度函数Fig.9 Membership function of variables 为了保证系统的动静态性能,在系统响应的阶段不同时,控制要求会不同,采用PID参数也需不同。 PID参数自整定的一般规律为:当误差e较大时,系统一般处在动态特性的初始阶段,系统响应应该有较好的快速跟踪性能,需取较大的kp和较小的kd,同时保证系统不能出现较大的超调,一般取ki为零;当误差e为中等大小时,系统一般处在响应的上升阶段,系统响应可能出现较小的超调,为保证系统有较好的响应速度,需取较小的kp,适当的ki和kd;当误差e较小时,系统响应一般处在静态特性阶段,系统响应应该具有较好的静态性能,需取较大的kp和ki。同时为保证系统响应在设定值附近不会出现振荡,并提高系统的抗干扰能力,当误差变化率ec较小时,需取中等大小或较大些的kd,当误差变化率ec较大时,需取较小些的kd。 模糊推理算法中最重要的部分为PID参数自整定的规则,根据上述PID参数自整定的一般规律,建立PID的3个系数的自整定模糊控制规则,如表2~表4所示。 表2 比例系数模糊控制规则Table 2 Proportional coefficient fuzzy control rules 表3 积分系数模糊控制规则Table 3 Integral coefficient fuzzy control rules 表4 微分系数模糊控制规则Table 4 Differential coefficient fuzzy control rules 为验证本文所设计的气动系统时滞补偿模型的准确性和参数自整定模糊PID控制策略的有效性,使用MATLAB软件提供的Simulink模块搭建气动系统仿真模型,使用模糊逻辑工具箱建立模糊推理系统并搭建模糊PID控制器。仿真研究通过控制器控制仿真模型输出响应曲线,根据输出的位移跟踪曲线分析系统性能。 仿真研究的被控对象为带有纯滞后环节的气动系统数学模型,即 (42) 在无干扰信号输入时,以系统输入为阶跃信号为例,将系统进行MATLAB仿真,并与常规PID进行控制效果对比,二者阶跃响应曲线如图10(a)所示。此外,仿真选取方波信号和正弦信号两种典型的输入信号,系统位移跟踪响应曲线分别如图10(b)和图10(c)所示。 图10 响应位移跟踪曲线对比图Fig.10 Comparison of response displacement tracking curves 从图10(a)可以看出,相较于常规PID的控制响应曲线,自整定模糊PID的响应曲线虽然在位移跟踪的上升阶段出现小幅波动,没有常规PID响应曲线那么平滑,但是它的系统响应速度更快,过渡过程时间更短,位移跟踪误差迅速趋于零,稳态时的跟踪性能更好。就总体而言,自整定模糊PID的控制效果要优于常规PID的控制效果。 从图10(b)和图10(c)可以看出,对于给定的输入信号,自整定模糊PID控制的系统在纯滞后环节的作用下,系统响应出现了一定的滞后,但输出的位移跟踪曲线没有出现波动现象,跟踪曲线平滑稳定,跟踪性能良好。表明系统对给定的输入信号具有良好的跟踪效果,系统输出稳定。 在气动控制仿真系统中加入正弦信号作为系统干扰,并使用阶跃信号作为系统的输入,验证系统的抗干扰能力。系统位移跟踪响应曲线如图11所示。 图11 加干扰后的位移跟踪曲线图Fig.11 Displacement tracking curve with disturbance 从图11可以看出,在人为增加干扰信号后,系统的位移输出仍能快速跟踪设定值,并且无超调。本文的控制方法的确能够较好地抑制干扰信号,能使系统稳定输出,提高了系统的抗干扰的能力。 气动系统存在的时滞特性和外部干扰影响了气动系统的控制品质,在工程中采用Smith预估器可以有效解决时间滞后带来的影响。但标准的Smith预估器比较依赖准确模型参数,若模型参数不匹配时,会直接影响系统的性能。通过将干扰观测器加入Smith预估器中,改进Smith预估器的时滞补偿结构。不仅解决Smith预估器依赖模型参数的问题,又能提高系统的稳定性。 仿真实验结果表明将改进Smith预估器与自整定模糊PID控制相结合的方法可以加快气动系统的响应时间,提高系统的稳定性和抗干扰能力。仿真研究为气动系统时滞补偿控制提供了一种方法,为以后实验研究提供了理论依据。

2.3 气动系统的总模型

3 时滞补偿模型与模糊PID控制器的设计

3.1 改进的Smith时滞补偿模型

3.2 自整定模糊PID控制器的设计

4 气动系统控制仿真与分析

5 结论