二氧化硅微胶囊的制备工艺及在木材改性领域的应用∗

2021-09-26吴宝睿姚思思于闻博

邵 兵 吴宝睿 姚思思 于闻博 闫 丽

(西北农林科技大学林学院,陕西 杨陵 712100)

微胶囊是一种使用成膜材料将固体、气体或液体包裹起来,形成与外界环境隔离的一种微小容器。包裹在微囊里面的物质称为芯材,用于包裹芯材的物质称为壁材[1]。自从微胶囊技术出现以来,微胶囊作为一种极具使用价值的材料被广泛应用于食品、染料颜料、农药及木材改性等领域[2-4]。二氧化硅微胶囊则是用二氧化硅或高分子物质作为硅源,通过物理或化学方法将特定的芯材物质包裹起来,形成稳定的颗粒。

微胶囊性能主要与其壁材的选择有关,壁材种类会影响微胶囊的缓释性、流动性、渗透性、溶解性等性能[1]。二氧化硅因其独特的光学透明性以及化学惰性等优点,被广泛用于包覆材料[5]。本文对二氧化硅微胶囊的制备方法及其在木材改性领域的应用与研究进展进行系统的归纳总结。

1 二氧化硅微胶囊制备工艺与原理

二氧化硅微胶囊由于壁材的保护作用,可以避免芯材与周围外界环境发生反应,也能阻止微囊内部芯材物质的泄漏,可有效控制反应过程,从而提高使用效率,具有良好的热稳定性与耐久性,应用前景广阔。

常用的二氧化硅微胶囊制备工艺方法有原位聚合法[6]、溶胶凝胶法[7-8]、乳液界面水解缩聚法[8-9]与乳液聚合法[10-11]。原位聚合法通常被认为是封装的最佳选择,因其具有优良的壳结构和较小的胶囊尺寸[12],同时还具有成球容易、成本低、易于工业化生产、产率高等优点[13]。溶胶凝胶法主要优点在于使用的无机壁材热导率高,采用乳液界面水解缩聚法制得的微胶囊壁可降解,而乳液聚合法制备过程中的聚合速度快等[14]。以下对上述4 种二氧化硅微胶囊制备工艺方法与原理进行系统介绍。

1.1 原位聚合法

原位聚合法是指微胶囊体系中参与反应的物质全部位于芯材液滴外部,前提是形成壁材的聚合物单体在整个囊化体系中可溶,而聚合物不可溶解。主要原理是由壁材物质产生低相对分子质量的预聚体,这些预聚体通过在乳液中的扩散,尺寸逐步增大,最后在芯材物质表面发生聚合反应,生成的聚合物薄膜壳将芯材液滴全部表面包裹,形成固态的微胶囊外壳[15]。具体方法是,先将作为壁材的聚合物单体溶解在水溶液中,然后加入乳化剂和不溶性芯材。单体排列在芯材液滴表面,且单体被加热交联形成微胶囊。如何使单体在芯材上形成聚合物是需要控制的重点[1]。

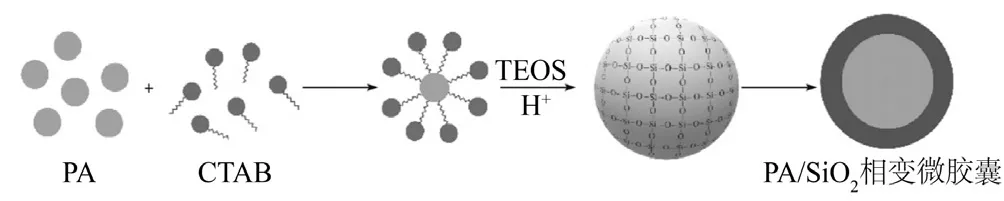

通过原位缩合制备的棕榈酸/二氧化硅相变微胶囊是以棕榈酸(PA)为核、二氧化硅(SiO2)为壳,其合成原理如图1 所示。先是搅拌整个微囊体系,使之形成稳定的O/W乳液。接着阳离子表面活性剂十六烷基三甲基溴化铵(CTAB)分子按顺序排列在PA表面,CTAB的亲油端被吸附于PA液滴表面,亲水性末端延伸至水溶液中形成胶束;然后将硅源正硅酸乙酯(TEOS)加入乳液中,并在盐酸催化水解作用下形成含有—OH基团的硅溶胶,通过氢键键合与胶束液滴表面的模板剂结合吸附于液滴表面,继续发生缩聚反应,从而形成Si—O—Si网络结构,生成致密的SiO2壳,并在PA表面形成微胶囊[16]。

图1 PA/SiO2 相变微胶囊的合成原理图[16]Fig.1 Schematic formation of PA/SiO2 phase‐change microcapsules

方玉堂等[6]以正十四烷(Tet)为芯材,以二氧化硅和聚苯乙烯(PS)为复合壁材,制备纳米相变胶囊。首先利用聚苯乙烯分解产生预聚体,然后二氧化硅复合于聚苯乙烯表面一同作为壁材,包裹正十四烷形成微囊。该复合相变胶囊核壳球形结构完整,大小分布均匀,且该胶囊乳液具有较高机械稳定性和较低黏度。

1.2 溶胶凝胶法

溶胶凝胶法是将化学活性高的金属有机化合物或无机物等溶解于溶剂中并在溶液中均匀分散,通过催化剂的作用使溶液水解或醇解以形成稳定的胶状液体,即溶胶溶液。当溶胶溶液与硅烷乳液混合时,硅酸或其低聚物通过氢键的作用自组装于乳胶颗粒表面,使硅羟基与芯材表面羟基反应形成轻度交联网络和一层薄膜,包覆芯材形成的微囊在斥力作用下可以均匀地分散[5]。溶胶中的颗粒经沉淀后形成三维立体结构的凝胶系统,包裹芯材物质,使微胶囊即使处于液态下也不会泄漏[17]。

溶胶凝胶法通常是先制备表面功能化的模板颗粒或加入表面活性剂,再通过发生有机硅烷的水解或缩合反应,最终在芯材表面形成二氧化硅壳层[18]。具体方法是,将芯材的基体物质有机物和硅烷先驱体溶解于相同溶剂中,由于烷氧化物水解和缩聚反应形成氧化物凝胶网络(如SiO2凝胶网络),而芯材物质仍然留在网络之中,从而形成二氧化硅微胶囊[17]。二氧化硅包覆正十八烷相变微胶囊是在表面活性剂作用下,通过氢键作用,硅酸钠水解生成的水溶性硅前驱体组装在正十八烷液滴表面,控制反应条件使硅前驱体在正十八烷表面发生进一步缩聚反应,得到二氧化硅微胶囊[13]。

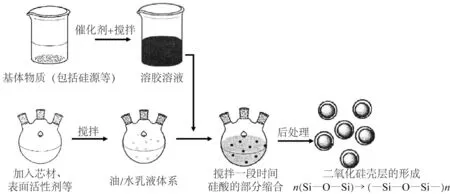

以石蜡为芯材[7],以非离子表面活性剂 Triton X-100 作为乳化剂制备石蜡与水混合的油-水乳液体系,表面活性剂的疏水端插入石蜡表面,而亲水端在水溶液中[19],制备溶胶过程中正硅酸乙酯的水解反应机理如下:Si(OC2H5)4+4H2O→Si(OH)4+4C2H5OH。溶胶溶液滴加入油-水乳液体系后,硅酸发生部分缩合反应[20]:2Si(OH)→4(HO)3Si-O-Si(OH)3+ H2O。Si(OH)4+Si(OC2H5)4+3H2O→(HO)3Si-O-Si(OH)3+ 4C2H5OH。Si(OH)4+ Si(OC2H5)4→(HO)3Si-O-Si(OH)3+ C2H5OH。二氧化硅壁材通过进一步缩合反应生成:n(Si—O—Si)→(—Si—O—Si—)n,其组装过程如图2 所示[13]。

图2 二氧化硅相变微胶囊合成图[13]Fig.2 Synthesis diagram of silicon dioxide phase change microcapsules

1.3 乳液界面水解缩聚法

乳液界面水解缩聚法主要是利用硅烷与不同溶剂之间的极性差异,使得芯材物质溶于水相中,硅烷等溶于油相中,形成油包水或水包油的乳液,使硅烷前驱体等在水相和油相的界面处进行水解和缩合反应,形成带负电荷的有机改性二氧化硅低聚体和硅醇,并通过静电作用向带正电荷的稳定液滴表面迁移并沉积,在芯材表面形成完整的有机改性二氧化硅壁材,将水相中的芯材包裹起来,进而生成二氧化硅微胶囊[18]。该法的特点是,2 种反应活性单体分别存在于乳液中不相溶的分散相和连续相中,而聚合反应在相界面上进行。相比于溶胶凝胶法,该法仅是硅烷在水油界面处发生水解缩聚反应,形成微囊包覆芯材物质,并不发生硅羟基与芯材表面羟基的反应生成轻度交联网络。

Song等[21]将提供硅源的正硅酸乙酯溶解在油相,正硅酸乙酯逐渐由油相扩散至油水界面处时,首先与水相中碱性催化剂氢氧化钠接触并发生水解,然后在界面发生缩合反应。最后带负电的正硅酸乙酯产物硅酸和阳离子表面活性剂十六烷基三甲基溴化铵(CTAB)在界面处生成二氧化硅壳(图3)。

图3 二氧化硅中空微球示意图[21]Fig.3 Schematic diagram of hollow silica microspheres

研究表明,以石蜡为芯材的相变储能微胶囊,当芯壁比为2∶1时,有利于生成大量微囊。当芯壁比为3∶1时,大多数石蜡未被包覆,即芯壁比过大,壁材量不足以完整致密地包裹微胶囊,因而所得微胶囊的致密性和稳定性有所下降[9]。这种相变储能微胶囊不需要容器封装,减少了封装成本,也避免了材料的泄漏,增加了材料使用的安全性。

1.4 乳液聚合法

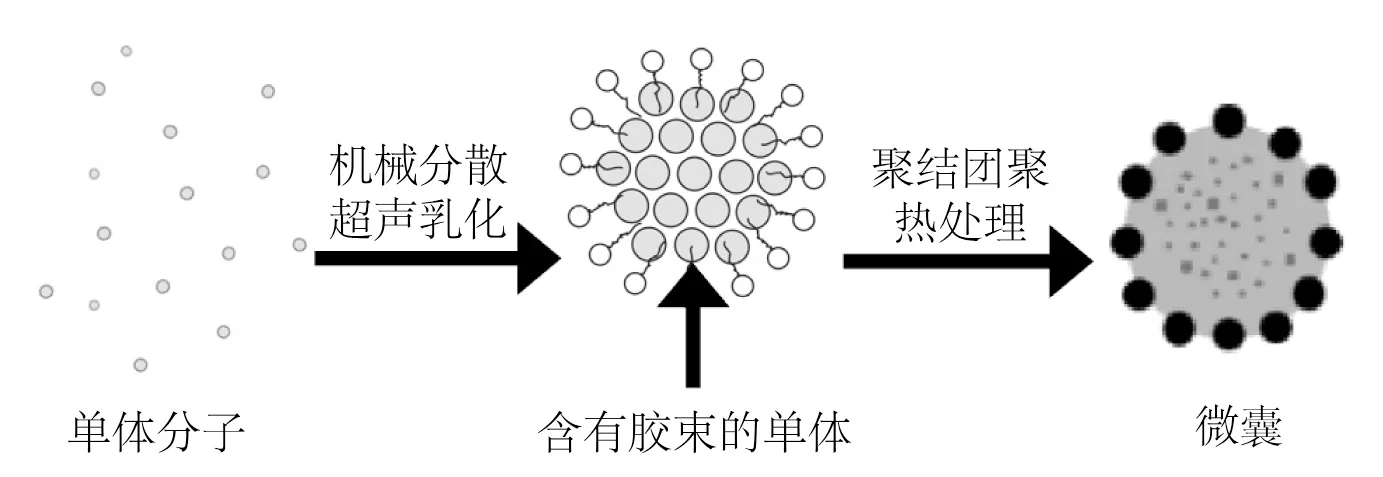

乳液聚合法是将单体加入水中通过机械搅拌,同时通过乳化剂分散单体以形成乳液,然后添加引发剂引发单体聚合[22]。乳液聚合法是在表面活性剂的作用下使2 种互不相溶的溶剂形成特定形态的胶束分子,以胶束分子为中心成核、聚结、团聚,热处理后获得均匀的微胶囊颗粒[23](图4)。相比于乳液界面水解缩聚法,其主要区别在于乳液聚合法中形成微囊的壁材物质不需要水解,而是借助机械外力形成胶束分子,引发剂使胶束间产生相互作用进而形成微囊。

图4 乳液聚合法制备二氧化硅微胶囊原理示意图Fig.4 Schematic diagram of the principle of preparing silica microcapsules by emulsion polymerization

四乙氧基硅烷(TEOS)和3-氨丙基三乙氧基硅烷(APTES)作为硅源提供微胶囊的壁材,芒硝基相变储能微胶囊作为芯材,制备出的相变储能微胶囊颗粒结构完整,且材料间相容性好,无过冷现象,储热性能较好,分散性良好也未出现胶囊粘连现象,可用于热能存储、建筑物调温等领域[10,23-24]。

2 微胶囊技术在木材改性领域的应用

微胶囊技术的不断发展为木材的多方向、多功能利用提供了无限可能。通过微胶囊化处理使一些微小粒子成为具有光学、热学和防腐等特性的功能单元,再将其导入木质材料内部或富集在表面,从而达到相变储能、阻燃防火与木材防腐等多功能作用,制备成功效更多更持久的木质功能材料。此外,在水性漆膜涂覆工艺中,添加一定量的微胶囊,可以使光泽度提高,色差降低,并且提高漆膜的韧性[25]。当加入的微胶囊质量分数为4.0%时,漆面性能较好,且对微裂纹愈合程度也较佳[26]。

2.1 微胶囊作为相变储能材料应用

采用原位聚合法制备的二氧化硅微胶囊可以作为相变储能材料应用于建筑材料,使住宅拥有自调温功能,可大量节约能源[27]。在有机相变储能材料使用中,体积变化和液体泄漏问题可利用相变材料解决[28]。以棕榈酸相变材料为芯材的微胶囊,表面二氧化硅层十分致密,能有效减少芯材融化后的泄露和流失,具有良好的相变可逆性和耐久性,同时也提升了该微囊的热稳定性[16]。

采用溶胶凝胶法以二氧化硅为壁材的复合相变微胶囊也可对木材进行改性处理,应用于建筑领域。以脂肪酸为芯材的微囊粒径分布在30~100 nm之间[23],能够满足相变潜热大、无泄漏、热稳定性好、相变温度低、与建筑材料相容性好等需求。Liu等[29]将制备的以SiO2为壁材、Na2HPO4·12H2O 为芯材的相变储能微胶囊添加到建筑模型中,研究结果同样表明该微胶囊具有良好的温度调节性能,可用于木结构建筑节能;而以石蜡为芯材、二氧化硅为壁材的相变储能微胶囊形态完整、结构致密。壁材SiO2为芯材石蜡提供了一定的物理保护,能抑制石蜡的挥发逸出[30]。以硬脂酸为芯材、潜热能为171 J/g 的复合相变储能微胶囊,具有良好的热稳定性[31]。以癸酸和十八烷酸的混合物为芯材、二氧化硅为壁材通过溶胶凝胶法合成的微胶囊材料,拥有更大的温度调控范围,可使相变微胶囊结构材料能更好地适用于木建筑节能领域。且二氧化硅外壳可使芯材与外界环境接触减少[32-33],能有效防止正在相变的材料外泄,一定程度上起到环保与重复利用的作用[34]。

相比于传统的有机高分子壳层材料,无机硅壳材料具有更好的导热系数,且不易燃,不易被腐蚀,有效扩展了相变材料在智能保温和建筑保温领域的实际应用[7]。如果微胶囊壁材使用纯二氧化硅,一定程度上可使微胶囊稳定性变差[17],故有研究以正十四烷为芯材,二氧化硅和聚苯乙烯为复合壁材的微胶囊,其相变焓可达83.38 J/g,具有较强的储热能力,可作为潜在的蓄冷用功能热流体使用[6]。近年来,微胶囊包覆相变材料技术发展迅速。然而磁性相变储能性能的应用还未能普及。采用溶胶-凝胶法,以正二十烷为芯材,Fe3O4/SiO2为复合壁材,在木材表面附着微胶囊,制备的磁性微胶囊相变储能复合木材,今后有望在木家具领域应用[35]。

2.2 微胶囊作为木材阻燃剂应用

微胶囊阻燃剂是先把阻燃剂分散成小液滴作为芯材,再在其表面利用聚合物形成一层壁材制成微胶囊。燃烧发生时壁材被破坏,将阻燃剂释放出来,起到阻燃作用[36]。在聚合物发生燃烧的过程中,这层囊壁物质可以起到绝热和屏蔽双重作用,能抑制木质材料进一步热解。

吴子良等[37]将铵化合物、氢氧化铝、硼化合物、二氧化硅及乳化剂,在常温搅拌下加入到甲醇或乙醇中分散均匀作为芯材,之后加入硅溶胶,过滤干燥后获得微囊。微囊壁材为二氧化硅和硅油,形成磷-氮-硼-硅四元协效体系,不仅有优良的阻燃抑烟效果,对纤维板性能影响也较小,可作为助燃剂应用于中密度纤维板。利用溶液凝胶法制备的SiO2纳米粒子聚合物,通过真空浸渍方式将其浸入木材细胞腔中,得到SiO2-聚合物复合木材。结果表明:板材尺寸稳定性以及热稳定性都显著提高[38]。吴义强等[39]采用溶液凝胶法制备的聚磷酸铵-SiO2凝胶,减压浸渍处理木材,得到的复合木质材料力学性能和阻燃性能大大提升。

2.3 微胶囊作为木材防腐防霉剂应用

微囊结构可以使活性成分的释放速度得到控制,因此微胶囊作为木材防腐防霉剂应用,由于其缓慢释放,使得防腐时间更长,木材具有长久的耐腐性[40]。水杨酸对木材腐朽菌有抑制作用,利用溶胶凝胶法使二氧化硅凝胶包覆水杨酸制备新型绿色木材防腐剂,利用微囊的缓释作用提高木材的耐腐期限,通过添加硅烷偶联剂使微囊与木材紧密接合,从而提高木材中药剂的保留率,使木材耐腐性能得到改善,延长木质材料的使用寿命[41]。

采用反向乳液体系合成的二氧化硅载药微胶囊合成工艺简单、条件温和、可控性强,可广泛用于药物传送系统[42],且通过利用该体系制备的微囊尺寸可到纳米级别。以缓蚀剂苯并三氮唑(BTA)溶解在水相液滴中作为芯材,得到负载缓蚀剂的微胶囊,并对微囊表面进行疏水改性处理,可作为智能防腐涂层使用[43],经该方法改性后的木材耐水耐腐性能明显增强。

3 结语

近年来,很多研究者对二氧化硅微胶囊的制备方法进行了探索,微胶囊在木材改性领域的应用也取得了较大进展。二氧化硅微胶囊技术由在相变储能木质结构材料中的应用,逐渐扩展至木材阻燃和防腐领域。在木材染色、温感变色等木材改性领域也将有广阔的应用前景。今后在增强微胶囊性能的同时,仍需对制备工艺进行深入研究,使微胶囊的释放速率与胶囊体系更为稳定;丰富芯材的多样化选择;进一步优化工艺条件,在合成过程中精确控制微胶囊的尺寸、几何均匀性和壁厚等参数,降低制备成本。随着制备技术的不断完善,二氧化硅微胶囊在木材改性领域将有广阔的发展前景。