Φ219 mm×6.3 mm L245N输气管线失效分析

2021-09-26王志勇周昌辉詹先波

王志勇,周昌辉,詹先波,陈 刚,冯 娟

(1.山西国化能源有限责任公司,太原 030000;2.中石油煤层气有限责任公司,北京 100028;3.延长油田股份有限公司子长采油厂,陕西 延安 717300)

1概述

L245N钢是屈服强度≥245 MPa的PSL2等级管线钢管的使用材料,其性能和20钢相似。L245N钢作为工程上常用的输气管线管用材,通常只适用于气体条件不苛刻的场合,发生泄露的概率较低。2020年7月,某煤层气工程站场规格为Φ219 mm×6.3 mm的L245N无缝钢管发生泄露失效,钢管按GB/T 9711—2011标准中的PSL2等级进行生产。该管线于2017年12月1日投产运行,服役时间约2.5年,管道运行压力为4.96~5.96 MPa,运行温度为8~25℃,管道内部输送介质除了煤层气之外,还含一定量的煤粉等固体物质。经现场勘查得知,失效钢管处于管线爬坡段的起始点位置,钢管在此处由平坦的河谷路段开始向山上敷设。失效钢管爆裂后,喷溅出大量黑色煤粉状物质。本研究通过对失效钢管进行断口和理化性能分析,查找输气管线泄露原因,并提出了相应建议。

2 管体性能检测与分析

2.1 断口分析

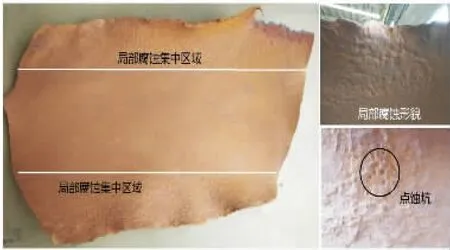

失效管线钢管表面覆盖黑色防腐层,为了便于后续的尺寸测量,将防腐层剥去。观察发现失效管线管的断口边缘减薄非常明显,边缘处的管壁厚度不足2 mm,具有典型的气体爆破断口特征,如图1所示。观察破裂处管体内壁发现断口两侧附近管体减薄明显,并且观察到大量弥散分布的腐蚀坑,腐蚀坑主要集中在图2中白线与断口之间的区域,两条白线之间的区域没有观察到明显的局部腐蚀形貌,在局部腐蚀集中的区域观察到有较深的点蚀坑。在距断口边缘约15 mm处,每间隔约40 mm测量一个点,沿钢管周向测量一周,沿断口轮廓测量管体壁厚,结果显示,距断口轮廓边缘约15 mm处的管体壁厚最薄处仅为1.95 mm,该处管体周长约为705 mm,经计算管体外径约为224 mm(原始外径219 mm),表明钢管失效前已经发生明显的塑性变形。

图1 失效钢管断口边缘宏观形貌

图2 失效钢管管体内腐蚀形貌

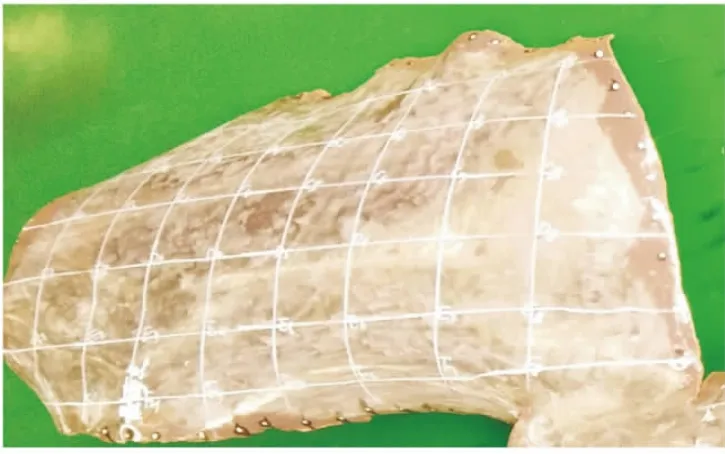

对远离断口边缘的区域进行壁厚检测,如图3所示,图3中网格线的交点位置即为壁厚测量点,最薄点的壁厚仅为3.45 mm,远小于钢管的设计壁厚6.3 mm。由检测结果可知,虽然破裂管体两条白线之间的区域没有观察到明显的局部腐蚀坑,但也存在壁厚减薄的现象。在未破裂的管段上等距离选取12个截面,在每个截面上等距离选择8个点进行壁厚与外径测量,结果显示未破裂的管段也存在壁厚减薄现象,但管体外径没有发生明显的变化。

图3 远离断口区域钢管壁厚测量点

2.2 化学成分分析

在失效管体上取样,依据GB/T 4336—2016,采用ARL 4460直读光谱仪对试样进行化学成分分析,结果见表1。通过表1可以看出,失效管体的化学成分满足标准对L245N钢管的要求。

表1 失效管体化学成分分析结果

2.3 力学性能分析

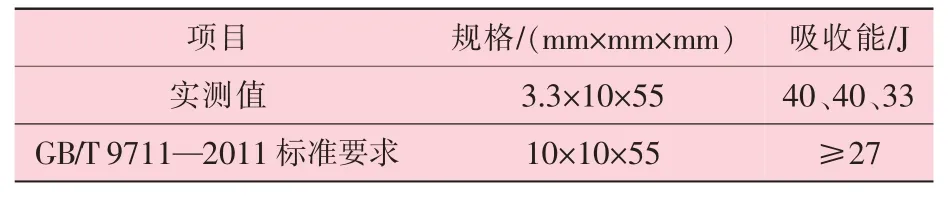

在失效管体的未破裂管段上,选取壁厚减薄相对均匀的位置取样,依据ASTM A370—19ε1进行纵向拉伸和冲击试验。失效管体的拉伸性能试验结果见表2,夏比V形缺口冲击试验结果见表3。需要指出的是,GB/T 9711—2011要求在0℃下的10 mm×10 mm×55 mm全尺寸试样的冲击吸收能最低为27 J,而由于管体壁厚减薄严重,本试验夏比V形缺口冲击试验仅能取出3.3 mm厚的纵向冲击试样,所取的1/3壁厚试样冲击吸收能的最低值为33 J。由表2和表3的试验结果可知,失效管体的拉伸与冲击试验结果均符合标准要求。

表2 失效管体纵向拉伸试验结果

表3 0℃时失效管体夏比V形缺口冲击试验结果

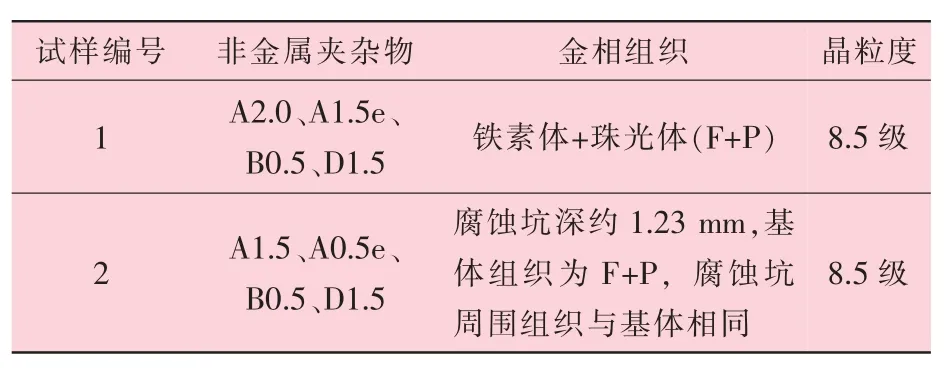

2.4 金相分析

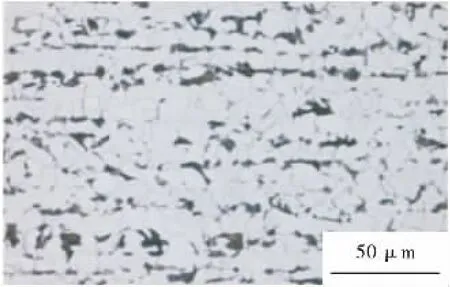

沿管体的纵向切取2个金相试样。试样1取自图2破裂管体两条白线之间的无蚀坑区域,试样2取自断口旁边蚀坑(沿纵向中线剖开),金相试验按照GB/T 13298—2015、GB/T 10561—2005、GB/T 6394—2017进行,试验结果见表4,金相组织形貌如图6所示。

表4 失效管体试样金相检测结果

图4 失效管体金相组织形貌

3 失效原因分析

对失效的Φ219 mm×6.3 mm L245N管线管进行化学成分分析和力学性能检测,检测结果均符合GB/T 9711—2011的要求。通过壁厚检测发现失效钢管的壁厚严重减薄,并且在断口附近存在明显的内壁局部腐蚀。根据管线资料可知,该条管线依据GB 50251—2015《输气管道工程设计规范》设计,标准从管道强度设计的角度对管道直管壁厚提出了以下设计公式,即

式中:δ——钢管计算壁厚,mm;

P——设计压力,MPa;

D——钢管外径,mm;

δS——标准规定的钢管最小屈服强度,MPa;

φ——焊缝系数;

F——强度设计系数;

t——温度折减系数,当温度<120℃时,t=1.0。

将设计压力6.3 MPa、钢管外径219 mm、标准规定钢管最小屈服强度245 MPa代入公式(1)计算钢管壁厚。其中,温度折减系数取1.0,焊缝系数取1.0(实际上焊缝系数最大值仅能取到0.9),强度设计系数取1.0(实际上根据标准要求强度设计系数的取值范围为0.4~0.8),这样即使在无任何安全裕量的情况下,计算得出钢管的设计壁厚应为3.52 mm。考虑到管线实际的运行压力小于管线的设计压力,同时失效钢管的屈服强度为281 MPa,大于标准规定的最低屈服强度245 MPa,因此将实际值带入上述计算公式计算,即设计压力取5.96 MPa,钢管标准规定的最小屈服强度取281 MPa,其他参数不变,这样在无任何安全裕量的情况下,计算得出钢管设计壁厚为2.32 mm,大于在失效管线管断口边缘附近测得的最小壁厚(1.95 mm)。因此,断口附近的剩余壁厚不足以承载管线运行压力,最终导致钢管发生爆破失效。

通过现场调研可知,该条管线的输送介质中含有一定量的固体煤粉,同时管线失效位置处于整个管线爬坡段的最低点,介质输送到此处易形成湍流,高压气体携带着固体颗粒在此处对管壁进行冲刷,管体内壁金属在固体颗粒的冲蚀作用下不断损耗,造成管壁不断减薄,随着管壁的减薄,管线的承载能力不断下降,当管体某处的壁厚低于临界值时,将发生爆破失效。

综上所述,依据失效管线管的断口分析、化学成分分析、力学性能检测以及强度校核结果可知,管线钢管的失效模式为塑性爆破失效,失效的直接原因是由于输送介质冲蚀作用导致钢管壁厚严重减薄,从而使管材承压能力下降,最终钢管在内压的作用下发生塑性爆破失效。

4 结论和建议

(1)失效钢管的化学成分与力学性能符合GB/T 9711—2011标准对L245N钢管的要求。

(2)输送介质中的固体煤粉对管线冲蚀作用是导致管壁显著减薄的主要原因,管壁减薄使钢管承压能力不足是导致钢管爆破失效的直接原因。

(3)尽可能降低钢管输送介质中的固体含量,延长钢管的使用寿命。

(4)未对钢管进行全面排查与检修前,建议管线停输,防止钢管失效造成人员伤亡与财产损失。对管线加强日常运行维护,进行内、外检测与安全评价,根据评价结果做出相应的处置措施。