三维编织复合材料中碳纳米管纱线嵌入位置和数量的优化配置

2021-09-26万振凯贾敏瑞包玮琛

万振凯,贾敏瑞,包玮琛

(1.天津工业大学 工程教学中心,天津 300387;2.天津工业大学 纺织科学与工程学院,天津 300387)

三维编织复合材料制件是新型航天用高性能结构复合材料的重要组成部分[1]。在航天材料结构健康监测研究中,传感器的优化配置是重点研究内容之一。“设计/评价”一体化技术是先进航天复合材料应用的重要支撑与保障。三维编织复合材料的宏观性能和损伤失效规律不仅取决于每一组分材料的特性,同时还依赖于其细观结构特征。其中包括夹杂(如纤维、晶须、颗粒、裂纹、空洞等)的体积分数、形状、尺寸、分布规律及界面形式等。对航天复合材料的研究必须采用“设计/评价”一体化的研究思想。通过基础研究开辟新的思路、方法和技术,提高我国在航天领域的国际竞争力,着力解决我国在航天复合材料领域的“卡脖子”现象。

国内外研究者在此领域进行了大量的探索和实验,取得了一定的进展[2-3]。这些研究成果多集中在机械、土木、电气、通信等领域,而航空航天领域的研究尚处于发展阶段。

传感器优化算法主要分为传统优化算法和非传统优化算法。非传统优化算法包括:遗传算法(GA)、群集算法(蚁群、粒子群)、退火算法、萤火虫算法、人工免疫算法、神经网络算法、禁忌搜索算法以及混合优化算法等[4]。人工免疫算法在传感器优化配置方面的研究虽然起步较晚,但随着近年来研究人员对人工免疫算法的青睐,该算法在传感器优化配置研究方面的应用较多。这种算法是受人体免疫系统的体细胞理论和网络理论的启发而提出的,其仿照人体免疫系统对外界物质的学习,运用自然防御机制实现自我组织、记忆等功能,并通过进化学习解决复杂问题[5]。

国内对于人工免疫系统的研究虽然起步较晚,但是发展速度较快,其中部分研究成果具有一定的影响力。Wang等[6]提出了基于人工免疫系统的局部特征选择算法,该算法引入克隆选择算法来寻找最优特征子集的搜索空间,并采用局部聚类思想作为最大化的评价准则,使得每个样本在小区域内,类间距离和类内距离最小,该方法比现有的全局特征选择算法和局部特征选择算法性能更好。

航天结构制件的结构健康监测系统与其他领域不同,必须保证在不增加结构制件质量、不降低结构力学性能的前提下,满足系统结构简单、可靠性高和全局损伤监测的要求。碳纳米管纤维的出现,为三维编织复合材料的结构健康监测系统研究提供了一种理想的可嵌入传感器[7-8]。碳纳米管纤维嵌入到三维编织复合材料制件中,使得材料结构力学性能大大提高,并且易于融合编织材料(碳纤维),已成为复合材料制件结构健康监测研究应用的热点课题。

论文采用非支配邻域免疫算法(NNIA)及改进后的基于冒泡排序筛选优势抗体的NNIA算法对碳纳米管(CNT)纱线传感器数量、位置的优化配置问题进行分析。通过四步法三维六向编织技术将CNT纱线传感器嵌入三维编织复合材料中,为三维编织复合材料制备提供理论基础。

1 CNT纱线嵌入方法

传统三维编织复合材料的编织技术采用三维四向编织技术,编织纱线都是弯曲成型的,为实现对制件内部损伤的准确监测,必须解决纱线弯曲带来的监测误差问题[9]。论文提出一种符合航天复合材料制件损伤监测的三维六向编织嵌入CNT纱线的方法(包括:CNT纱线嵌入的数量,嵌入的合理位置等),实现复合材料制件内部损伤的全局监测,使得嵌入制件内部的CNT纱线呈直线型,并且降低因CNT纱线弯曲造成的信号数据误差。

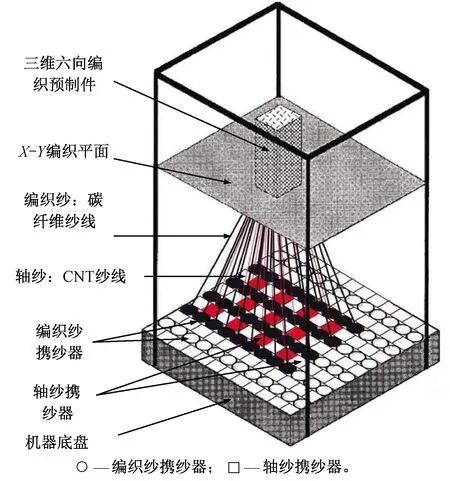

四步法三维六向编织技术主要采用三维编织机对编织纱线进行编织,如图1[10]所示。

图1 三维编织机示意图

三维编织机底盘上均匀分布着携纱器,在编织过程中,首先将编织纱、轴纱(第5向纱)的一端固定在底盘上方的吊钩上,另一端根据三维编织复合材料横截面形状需要,分别挂接在底盘的编织纱携纱器和轴纱携纱器挂钩上。携纱器携带纱线在底盘上按照一定方式进行运动,纱线在编织平面上方相互交织,从而实现整个编织过程。

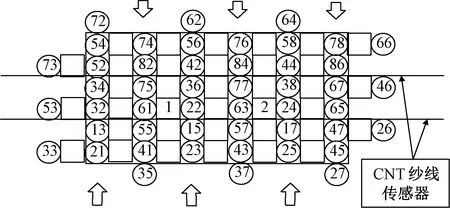

编织纱携纱器在机器地盘上的排列形式经4个机械动作后又恢复到初始状态,即4步为1个机械循环,1个机器循环后编织纱形成1个花结。具体步骤如图2所示。

图2 四步法携纱器运动步骤

由图可知,在编织纱线的初始设置时,纱线按照行和列的方式排成1个矩形,称为主体部分,内部纱线称为主体纱,外围纱线称为边纱。在矩形截面的编织中,主体部分的编织纱以行数和列数进行命名,行数用m表示,列数用n表示,称为m×n三维编织。图2描述了6×6三维编织,纱线在每步运动过程中只移动1个纱线的位置。轴纱也称为第5向纱,以后将该方向嵌入的CNT纱线传感器称为轴向CNT纱线传感器或轴向传感器。在四步法编织过程中,轴向CNT纱线传感器的运动规律为第1步,编织携纱器1向右运动了1个轴纱携纱器的位置;第2步,携纱器1的位置不变;第3步,携纱器1向左运动,回到了初始位置;第4步,携纱器1的位置仍保持不变。轴纱在左右方向做往复运动,受到编织纱的挤压和打紧的共同作用后,轴纱沿预制件轴向方向基本保持直线状态。

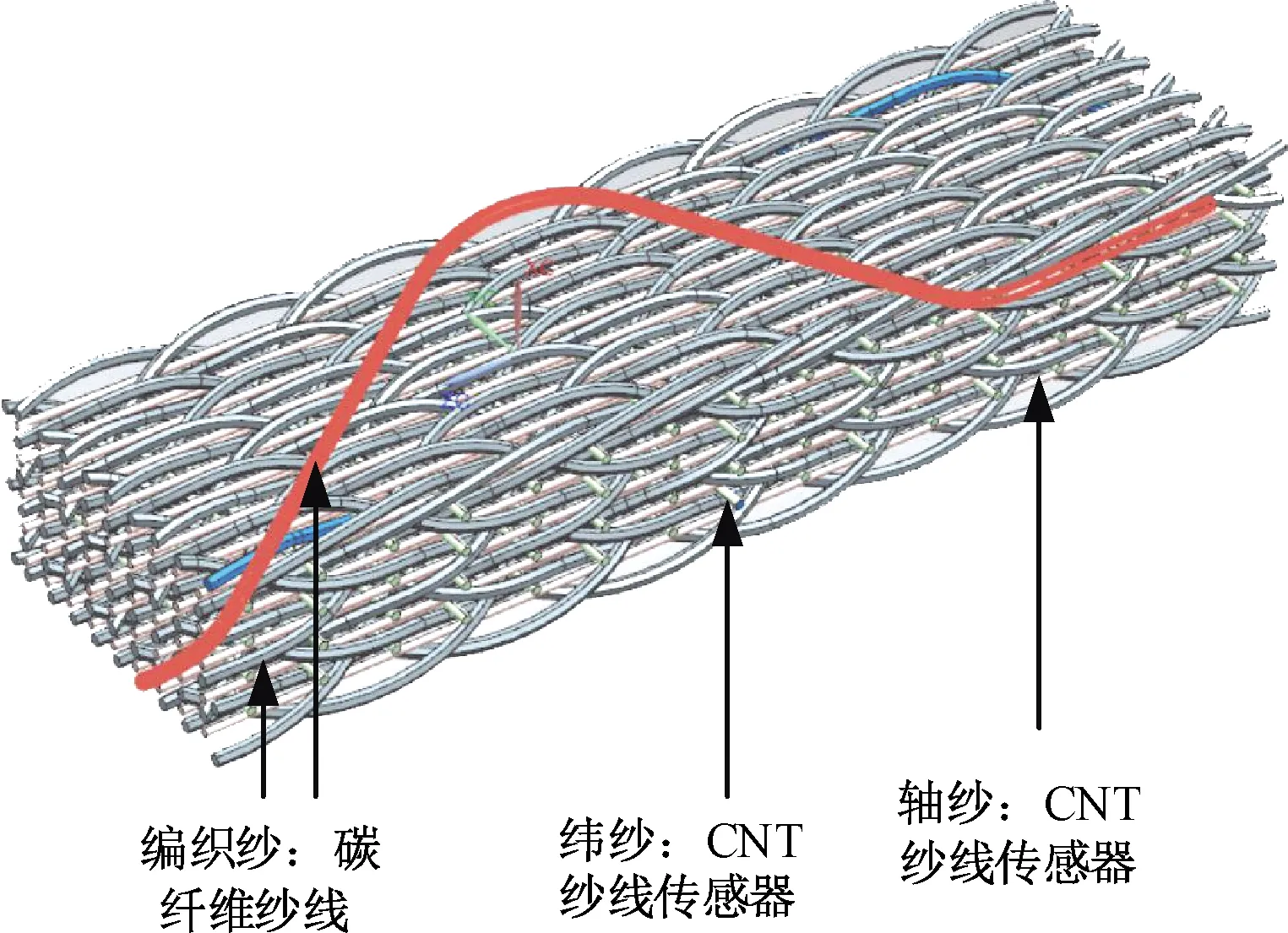

完成1个编织循环需对编织纱、轴纱进行1次对齐“打紧”操作,此时可选择沿预制件纬向方向嵌入纬纱。用CNT纱线传感器代替纬纱,实现传感器的纬向嵌入。该方向嵌入的CNT纱线传感器称为纬向CNT纱线传感器或纬向传感器,嵌入位置示意图如图3所示。

图3 纬纱嵌入预制件示意图

采用四步法三维六向编织技术嵌入CNT纱线传感器的预制件整体结构图如图4所示。

图4 嵌入CNT纱线的三维编织复合材料预制件结构图

从图4可看出,编织纱在编织过程中,其空间路径在某一时刻以主体纱形式位于预制件内部,在另一时刻作为边纱位于预制件表面。CNT纱线传感器作为轴纱和纬纱在整个编织过程中始终保持垂直或水平状态,这一特点为CNT纱线传感器在三维编织复合材料中的定位、检测效果提供有利条件。

2 基于NNIA的CNT纱线嵌入模型

NNIA作为多目标优化配置问题求解的算法,其原理是将算法中的抗原看做优化配置问题的待求解问题,根据问题建立目标函数和约束函数并求解。其中目标函数是CNT纱线传感器优化配置问题的最小值函数。约束函数是根据CNT纱线传感器优化配置目标构建的若干个等式和不等式。

2.1 CNT纱线传感器优化的目标函数

通过对CNT纱线传感器优化配置问题进行分析可知,目标函数是寻找轴向、纬向CNT纱线传感器总数量的最小值。作为CNT纱线传感器的另一个优化目标即CNT纱线传感器位置,不能进行最小值表达,但位置也是优化配置的一个重要目标,所以将位置作为优化问题的约束函数进行表达。目标函数记为F(i,j),其计算公式为

ymin=F(i,j)=w(i)+z(j)

(1)

式中:i,j分别表示纬向、轴向传感器嵌入的数量;w(i)表示纬向传感器嵌入的总数量;z(j)表示轴向传感器嵌入的总数量。w(i)、z(j)的值应分别小于纬向、轴向传感器的最大可嵌入数量。w(i)、z(j)相加为传感器嵌入的总数量即F(i,j),对传感器进行优化配置目标就是求解F(i,j)的最小值,用ymin表示。

2.2 CNT纱线传感器优化数量约束函数

假设试件尺寸为L×W,根据四步法三维六向编织工艺,构建CNT纱线传感器嵌入数量约束函数如式(2)所示。

(2)

式中:INT(f(l))、INT(f(w))为以试件尺寸为自变量的传感器嵌入函数;p、q分别为传感器纬向、轴向传感器可嵌入试件的最大数量值;h为花结长度;w为花结宽度。

2.3 CNT纱线传感器优化位置约束函数

(3)

式中:Xci、YRj分别为第i个纬向CNT纱线传感器的X轴坐标和第j个轴向传感器的Y轴坐标;Ci为轴向的第i个传感器;Rj为纬向第j个传感器;i、j分别表示纬向、轴向传感器嵌入试件的编号,该编号取值范围是大于等于1,小于等于最大嵌入数量p或q。由式(2)、(3)进行进一步推导得到:

(4)

式中:Pwi、Pwi-1分别为第i和i-1这2个纬向传感器感应到的应力集中值;Pzj、Pzj-1分别为第j和j-1这2个轴向传感器感应到的应力集中值;DC、DR分别为纬向、轴向CNT纱线与传感器之间的距离,即有效检测距离;X、Y分别表示损伤源的坐标值。

2.4 CNT纱线传感器网络总覆盖率约束函数

根据损伤源定位模型,轴向传感器用于对损伤源应力集中沿试件纬向方向分布的检测,并通过距离损伤源两侧最近的轴向传感器进行定位,确定损伤源的Y坐标值,纬向传感器用于确定损伤源的X坐标值。

只有当一定数量的轴向、纬向传感器构成检测的面积总和分别等于试件面积时,才能实现对试件损伤定位的100%全覆盖,但是由于CNT纱线嵌入的工艺限制,试件边缘无法嵌入;因此在尽量满足覆盖条件的要求下,将最边缘的传感器嵌入到允许嵌入的位置,将任意1个轴向、纬向CNT纱线传感器的检测覆盖率分别定义为P(Ci)、P(Rj),其覆盖率如式(5)所示。

(5)

式中:P(C1)=P(C2)=…P(Ci)=P(C)表示单个纬向传感器的传感覆盖率都为同一值P(C);P(R1)=P(R2)=…P(Rj)=P(R)表示单个轴向传感器的传感覆盖率都为同一值P(R);w(p)为轴向方向嵌入CNT纱线传感器最大值;z(q)为纬向方向嵌入的CNT纱线传感器最大值。

根据单个轴向、纬向CNT纱线传感器分别求全部纬向、轴向嵌入对试件的联合覆盖率如式(6)所示。

(6)

在对试件内部损伤监测时,只有当轴向、纬向CNT纱线传感器横纵交织形成检测网络时,方能实现对试件损伤源的定位,所以CNT纱线传感器网络的总覆盖率P为轴向、纬向传感器覆盖率的乘积,计算可得式(7)。

(7)

利用式(7)作为CNT纱线传感器网络总覆盖率约束函数与其他3个约束函数一起共同组成NNIA约束函数。

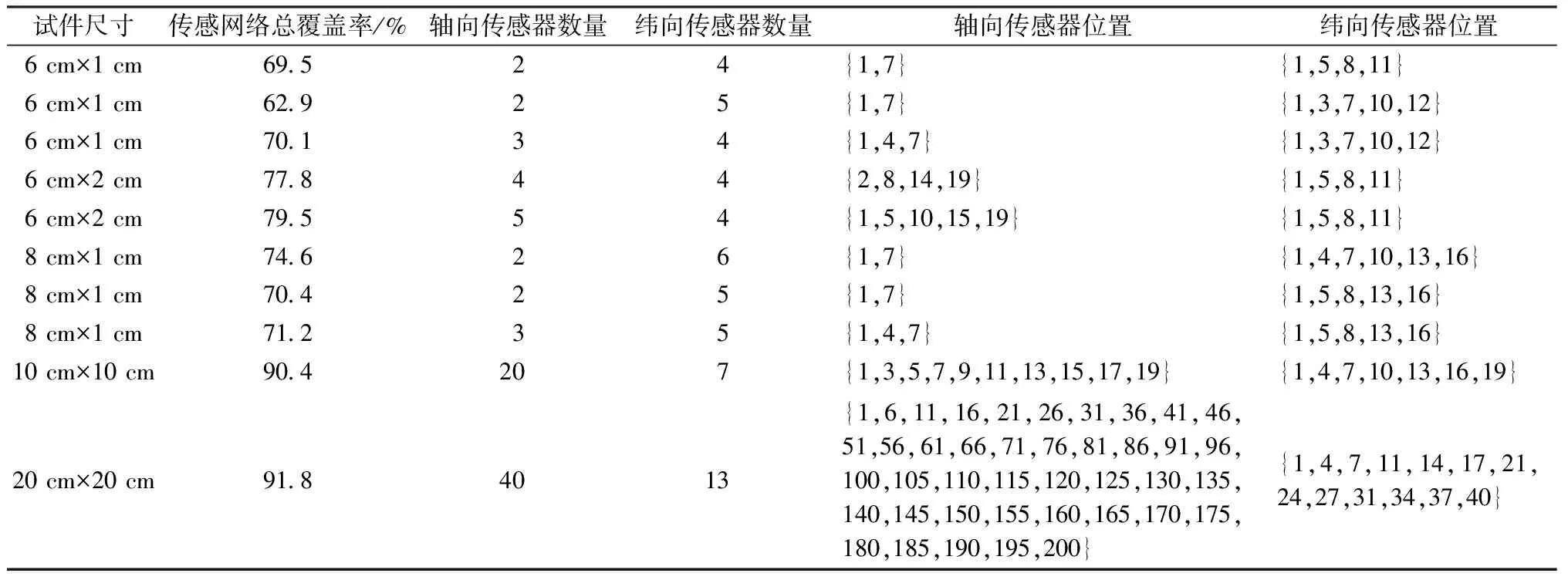

采用冒泡排序的NNIA传感器优化配置算法对不同规格尺寸的试件进行了计算。CNT纱线传感器数量如表1所示。

表1 不同尺寸试件嵌入CNT纱线传感器的优化配置结果

图5示出不同尺寸复合材料试件嵌入的CNT纱线传感器总数量。可看出,随着试件面积的增加,CNT纱线传感器数量呈指数增长趋势。当试件面积在5~40 cm2范围内,传感器总数在7~19根之间;试件面积在40~1 000 cm2范围内,传感器总数在19~79根之间;试件面积在1 000~10 000 cm2范围内,传感器总数在79~267根之间。通过NNIA传感器优化配置算法可计算出嵌入的CNT纱线传感器数量。

图5 不同尺寸复合材料试件嵌入CNT纱线数量

3 实验分析

为验证嵌入的CNT纱线传感器对试件损伤定位的准确性,通过自建的结构健康监测实验环境,与力学实验系统相互配合对嵌入CNT纱线传感器的三维编织复合材料进行拉伸压缩应力实验。依据ASTM D3039/D3039 M—2014《聚合物基复合材料的拉伸性能标准实验方法》,采用SHIMADZU AG-250KNE材料试验机进行实验。环境温度为25 ℃,材料试验机拉伸速度为0.5 mm/min。

嵌入的CNT纱线传感器的输出信号经由 AD623ARZ芯片组成的电压放大器放大100倍,经A/D转换后输入到结构健康监测实验系统进行数据分析。

实验选用5个嵌入CNT纱线传感器的三维编织复合材料试件并对4个试件制造人为损伤,尺寸为200 mm×200 mm×4 mm,分别命名为试件1~5,如图6所示。

图6 嵌入CNT纱线的三维编织复合材料损伤试件

对试件1和试件2分别设置了2个损伤点。在试件1中,损伤A是与水平位置呈14.1°夹角,长为4.6 mm的一维线状损伤,损伤直线段在试件纬向的投影长度为1.12 mm,在轴向的投影长度为4.46 mm;损伤B是与轴向位置呈41.7°夹角,长为6.3 mm的一维线状损伤,损伤直线段在试件轴向投影长度为4.7 mm,在试件纬向的投影长度为4.2 mm。在试件2中,损伤为直径呈1.5 mm的2个圆孔,损伤编号为C、D。试件3为采用Instron Dynatup9250HV型落重冲击试验机产生的冲击损伤试件。实验中采用直径为7.5 mm的半球形锤头,落锤质量为6.5 kg,损伤最大范围直径为14.6 mm,损伤编号为E。试件4为内部具有微小缺陷的复合材料试件,损伤近似直径为1.2 mm的圆形,损伤编号为F。试件5为无损伤试件,该试件用于计算上述各损伤的对比参考。

为保证重复性实验,实验对5个试件进行拉伸-卸载,依据单向拉伸失效载荷均值,取准静态破坏载荷的80%分别进行循环拉伸加载实验,实验1 024次。

表2示出利用文献[7]中四分矩阵奇异值分解方法计算得到的试件1~4中的损伤位置以及对试件分别进行损伤扫描得到的实际位置。

表2 检测与实际损伤坐标位置对照表

通过与健康试件的特征值比对,可确定损伤的存在并计算损伤位置。按照优化配置结果嵌入的CNT纱线传感器对较大尺寸试件的损伤源定位精度较高,定位误差值小于0.6 mm,验证了优化配置结果的正确性。

4 结 论

论文基于CNT纱线传感器优化配置目标(数量、位置)建立了NNIA多目标优化算法,利用NNIA算法对不同尺寸试件所需嵌入传感器数量、位置的优化配置问题进行求解,得出以下结论。

1)以四步法三维六向编织工艺作为CNT纱线传感器嵌入位置依据,通过对损伤试件进行验证得出,NNIA算法适用于复合材料CNT纱线嵌入的优化配置算法,并得出了不同试件嵌入传感器的数量、位置。

2)试件损伤源定位实验证明,通过NNIA算法优化配置后嵌入的CNT纱线,利用四分矩阵奇异值分解算法能对损伤进行准确定位,定位最大误差小于0.6 mm。该方法为复合材料损伤源定位模型的建立奠定了基础。

3)本文研究提供一种航天复合材料的制备技术,解决了传感器的嵌入关键技术问题,对于我国航天用复合材料的发展具有现实意义。

FZXB