多曲面喷头静电纺射流形成机制与成膜特性

2021-09-26权震震王亦涵覃小红

权震震,王亦涵,祖 遥,覃小红

(1.东华大学 纺织学院,上海 201620;2.东华大学 上海市轻质结构复合材料重点实验室,上海 201620)

随着纳米材料技术的蓬勃发展,纳米纤维已成为纤维科学领域的研究热点之一[1],并在生物医学[2]、电子机械[3]、纺织化工[4-5]等领域显示出巨大的应用潜力。制备微纳米纤维的方法主要有4种:模板合成法[6]、相分离法[7]、自组装法[8]和静电纺丝法[9]。其中静电纺丝法因其装置简单、操作方便,且制备的纳米纤维直径小、比表面积大而极具竞争力,在生物医学[10]、过滤吸附[11]、防护衣物、电子传感器[12]等领域表现出广泛的应用前景。对于实现传统纺丝工艺的转型升级、丰富新材料品种[13]和拓展纤维材料的功能化应用[14],静电纺丝技术具有重要的推动作用。

在传统单针头静电纺丝过程中,针尖处的纺丝液滴将携带数万伏的高压静电,在电场力和液体表面张力的相互作用下形成泰勒锥并喷出射流。伴随着溶剂挥发及溶质固化,最终在接地的接收装置上形成直径在微米级至纳米级的纤维[15]。然而生产效率低是传统静电纺丝技术走向产业化生产及应用的最大障碍,因此,研究人员设计并探究了多针式静电纺丝装置[16-17]。Kim等[18]开发了一种安装120个针头的新型圆柱型静电纺丝系统,制备出光滑无串珠、平均直径在230 nm的聚氨酯微纳米纤维,虽然纺丝效率显著提高,但由于多针头之间的电场干扰,纤维形态难以精确控制;Akampumuza等[19]将6根针以三角形、正方形和六边形布局进行排列,证明等边三角形图案是稳定静电纺丝的最佳设置。此布局有效地改善了多射流间的电场均匀性,通过减少电荷斥力来提高射流的稳定性,然而针头的堵塞与清洁问题仍待解决,因此,增加针头数量不能有效实现静电纺丝技术的产业化应用。

与带有针头的静电纺丝技术相比,无针式静电纺丝装置是自由纺丝液面受到电场力作用后形成大量射流,是高效制备微纳米纤维的一种生产方式。关于无针式静电纺丝的研究有一些报道,有旋转圆柱式[20]、螺旋线圈式[21]、链轮圆盘式[22]、碗形[23]、阶梯金字塔形[24]、碟形[25]以及气泡静电纺[26]等方法。这些纺丝方法利用液体的黏附性与内聚性,对形成的自由液面施加临界电压后产生波动不稳定现象,进而形成大量射流,提高微纳米纤维的产量,但是由于自由液面溶剂挥发等问题,会出现纺丝不稳定的现象。

为此,本文设计了多曲面喷头静电纺丝装置并制备聚丙烯腈(PAN)微纳米纤维膜,研究多曲面喷头在静电纺丝过程中的电场分布及自由液面射流形成机制,探究不同质量分数PAN溶液对微纳米纤维膜形貌的影响,对比多曲面喷头与单针头静电纺丝装置在同种条件下的纺丝产量,探究新型多曲面喷头静电纺丝装置的特点。

1 实验部分

1.1 材料与仪器

材料:聚丙烯腈(PAN,质均分子量为75 000),上海国药集团化学试剂有限公司;N,N-二甲基甲酰胺(DMF,分析纯),上海凌峰化学试剂有限公司。

仪器:84-1A磁力搅拌器,上海司乐仪器有限公司;MS分析天平,瑞士梅特勒-托利多公司;TM3000扫描电子显微镜,岛津国际贸易(上海)有限公司。

1.2 多曲面喷头静电纺丝装置

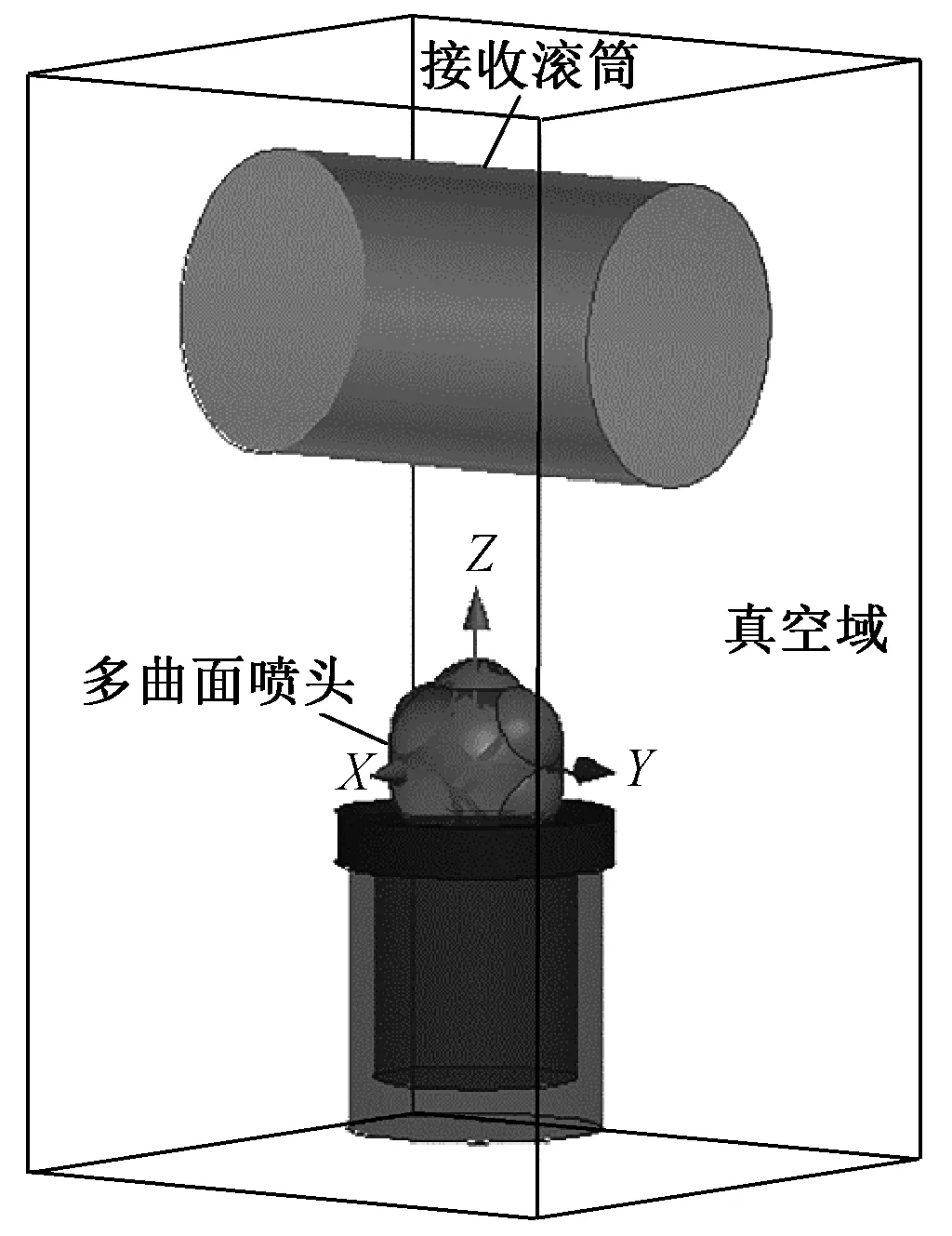

实验室自制多曲面喷头静电纺丝实验装置,其整体结构如图1(a)所示。该装置主要由多曲面喷头、高压发生器、溶液储蓄装置和滚筒接收装置等几部分组成。采用一个空心不锈钢结构作为喷头,其中主球体直径D为7 cm,并在表面设计6个底面(直径d为3.5 cm),截面弧长l为4.23 cm,截面高度h为1.01 cm的曲面(见图1(b))。

图1 多曲面喷头静电纺丝装置

在静电纺丝过程中,喷头附着上纺丝液后,溶液由于重力作用会向底部运动。而液体的表面张力将阻碍这种运动趋势,这2种相反作用力使得在曲面顶部均匀地覆盖一层薄薄的纺丝液,当电荷堆积到一定程度时,自由液面发生微小波动形成多股射流。由于多曲面喷头缓慢稳定旋转,液膜不断地重新覆盖在喷头表面上,从而完成动态连续的静电纺丝过程。因为该喷头结构具有对称的电场、相同的初始流体曲率和连续交替纺丝系统,保证了纤维直径在各膜层中的窄分布。多曲面喷头的纺丝实况如图1(c)所示。

1.3 实验方法

1.3.1 PAN微纳米纤维膜的制备

计算并准确称取一定量的PAN粉末溶解到DMF溶液中,为防止DMF溶剂挥发进行密封处理,磁力搅拌24 h得到澄清均一的溶液,配制4种不同质量分数(10%、12%、14%和16%)的PAN纺丝溶液用于后续实验。

采用1.2节多曲面喷头静电纺丝装置制备PAN微纳米纤维膜。调节高压电源为50 kV,喷头转速为0.5 r/min,多曲面喷头与接收装置的垂直距离为20 cm。控制温度在25 ℃、相对湿度在50%左右。将上述质量分数为10%、12%、14%、16%的PAN纺丝溶液制备的4张微纳米纤维膜分别标记为样品1#、2#、3#、4#。

1.3.2 纤维形貌观察与直径测试

通过导电胶将剪成合适大小的样品贴在样品台上,喷金处理30 s,使用扫描电子显微镜(SEM)观察微纳米纤维膜的表观形貌;采用Photoshop CS3图像处理软件随机测量100根微纳米纤维的直径,计算其平均值及分布。

1.3.3 产量测试

将单针头和多曲面喷头在同种条件下制备的PAN微纳米纤维膜进行热处理以去除残留溶剂。采用分析天平称取纤维膜的质量,根据下式计算产量:

式中:m1为接收基布质量,g;m2为静电纺丝后样品质量,g;t为静电纺丝时间,h。

2 结果与分析

2.1 有限元分析

在ANSYS Maxwell 电磁场仿真软件中,设置静电场环境,设计多曲面静电纺丝喷头的几何参数,建立整体实验装置的三维模型,并设置激励源及边界条件,从而进行电场仿真与分析。

2.1.1 三维几何模型建立

因为本文主要研究多曲面喷头周围的电场分布,为达到较好的仿真效果并减少其计算量,采用1.2节多曲面体的几何尺寸,圆柱形滚筒作为接收装置,二者之间垂直距离为20 cm进行建模,但忽略供液装置和高压发生器,简化后的模型如图2所示。

图2 多曲面喷头电场仿真几何模型

2.1.2 材料属性、激励源和边界条件

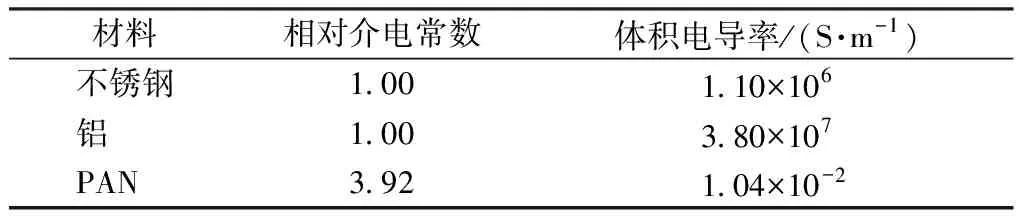

ANSYS Maxwell软件材料库中自带一些常用材料,如本文实验中所用的喷头材质为不锈钢金属材料,接收滚筒为铝金属材料,纺丝液采用的是聚丙烯腈(PAN)。模型中所用材料的属性参数如表1所示。纺丝液和喷头作为一个整体施加相同高压(50 kV)的静电,接收滚筒接地设置施加电压为0 kV。在理想情况下,将求解域设置为真空状态。最后划分网格,进行给定对象的求解。

表1 模型中所用材料的属性

2.1.3 仿真结果分析

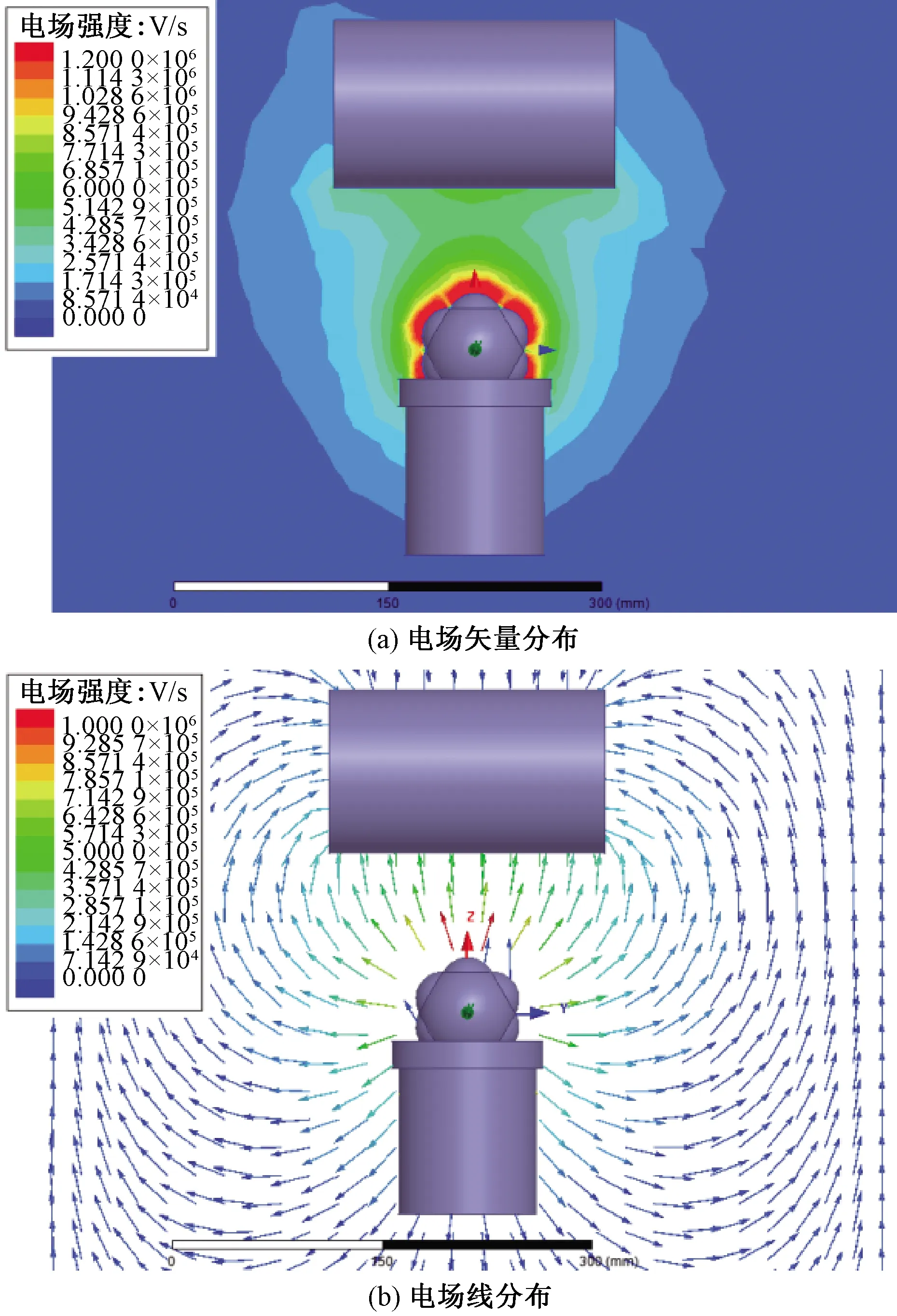

在多曲面喷头表面覆盖上薄薄的纺丝液后,施加高压静电,电场力克服液体表面张力作用就会在喷头顶端形成多根射流。图3示出多曲面喷头边缘电场分布云图。从图3(a)中电场强度颜色分布对应的电场强度数值大小可看出:在金属多曲面体顶端的边缘处呈现深红色,表明此处的电场强度值最高。从喷头顶部垂直向上靠近接收滚筒处,深红色逐渐变化成浅绿色,说明喷头周围的电场强度逐渐减小;因此,多曲面体顶部分布的电场强度较高,作用在纺丝液面较大的电场拉伸力大于液体的表面张力,容易发生自由液面的不稳定波动现象,从而显著增加多射流形成的概率。

图3 多曲面喷头仿真电场云图

2.2 射流理论分析

2.2.1 一维自由液面波动

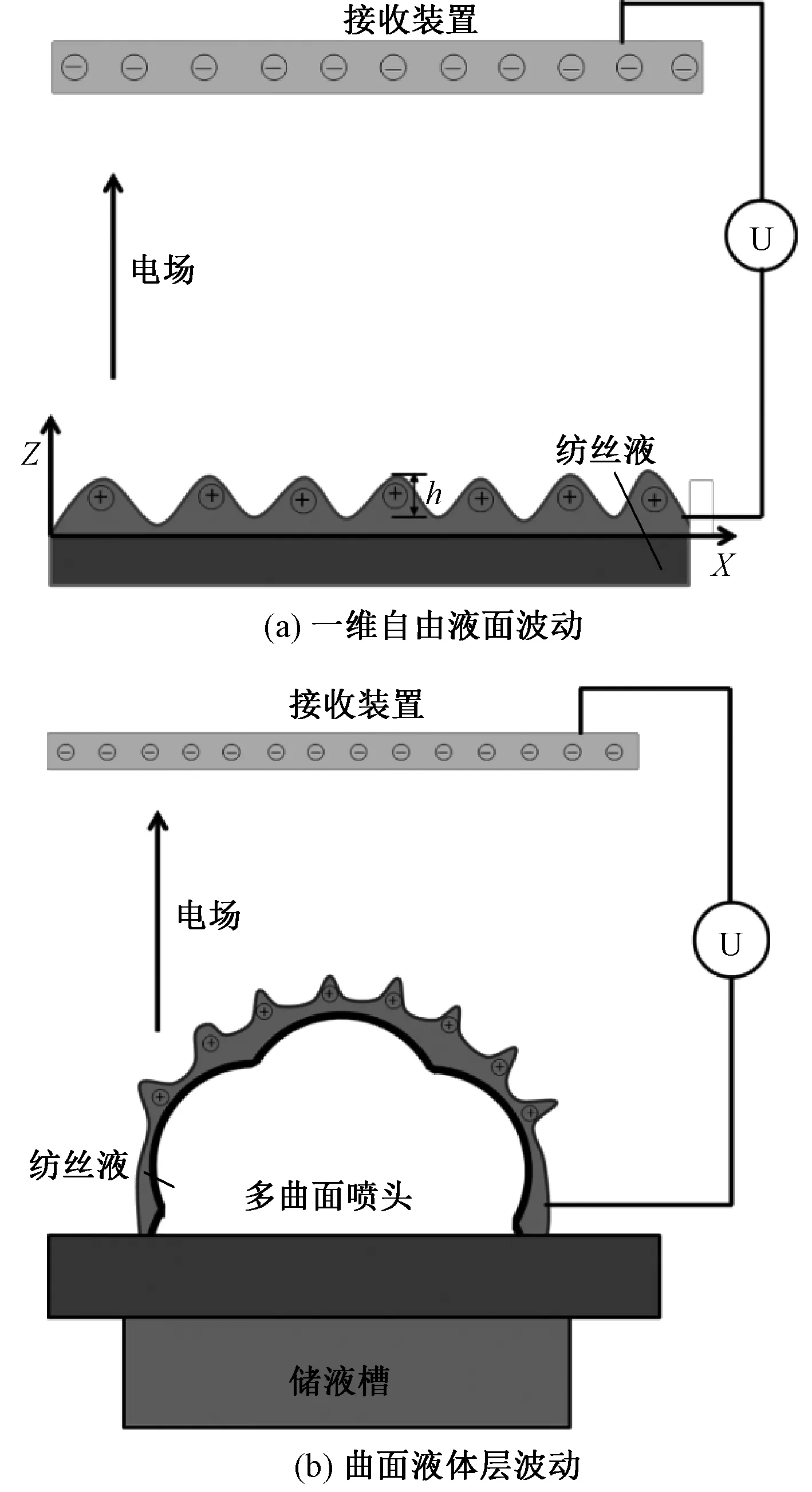

高聚物纺丝液被认为是不可压缩的理想流体,根据流体静力学原理可知,在重力场作用下,一维自由液面将呈平面状态。而任何外界作用在自由液面上的力都将影响自由液面最初的毛细不稳定现象(见图4(a))。

图4 外界作用下的自由液面不稳定示意图

由于高聚物流体表面张力的内聚作用使得液面尽可能缩小,并发生弯曲产生附加压力,而外部电场的变化与高聚物液面累积的电荷相互作用使得带电流体表面的电荷密度变得不均匀;因此,这2个力的大小会使得液面出现不稳定现象,从而决定着聚合物溶液能否形成射流。结合前人总结的公式[27-29]可以得到,纺丝液波动高度h引起Z轴的重力Ph、纺丝溶液表面张力Ps与纺丝液在高压电场中所受电场力Pe的表达式为:

Ph=ρgh

式中:ρ为纺丝液的密度,kg/m3;g为重力加速度,m/s2;h为高聚物纺丝液的波动高度,m;γ为纺丝液的表面张力,N/m;ε0为真空介电常数;E0为边缘电场强度,V/m;Ep为薄液面电场强度,V/m;εα为聚合物介电常数;k为纺丝液径向波动的数量。

2.2.2 曲面液体层波动

在静电纺丝过程中,多曲面喷头表面附着的高聚物液体受到电场力、表面张力等作用,将出现波动不稳定现象(见图4(b))。为更好地研究对称电场作用下液体层的不稳定性,选择其中1个曲面进行研究。首先建立1个半径为b、截面圆心角为120°的金属导电半球体。假设该几何体被一层厚度均匀、不可压缩的导电黏性液体附着,自由液面无波动时的半径为a(a>b),如图5所示。当液体层被施加高压电源时,由于电场力的作用,液体层厚度将随着流体运动变成波浪状。随着时间变化和电压升高,分布在几何体表面的波峰开始增长,并迅速演化为类似于泰勒锥的尖峰,同时较小的波也变得圆滑。这时射流将从尖端喷出,在空气中拉伸固化,最终形成微纳米纤维沉积到接收装置上。

图5 曲面几何体自由液面波动示意图

基于前人的研究[30]可得到,刚性半球体上液体层的波动增长率σ的表达式为

其中:

由此证明,因受到电场力作用,附着了黏性漏电介质液体层的几何体表面会出现数十个泰勒锥状的径向凸起,当电场力大于表面张力时将打破平衡态产生多股射流。这从理论上充分解释了多曲面喷头静电纺丝装置的射流形成原因。

2.3 微纳米纤维形貌与直径分析

利用多曲面喷头装置对不同质量分数的PAN/DMF纺丝溶液进行静电纺丝实验,在扫描电子显微镜下观察所制备的微纳米纤维膜,获得SEM照片和纤维直径分布图如图6所示。可直观看出,在施加电压和接收距离一定的情况下,微纳米纤维直径随溶液质量分数的增加显著增加,从197 nm增加至810 nm。因高聚物分子链的缠结作用随着溶质质量分数的增大而加强,纺丝溶液的黏度随之增大,在受到相同电场力的情况下,浓度较大的液滴在飞行过程中受到的电场牵伸力和表面张力不能使其完全拉伸,从而得到直径较粗、分布均匀、无串珠结构的微纳米纤维。这与传统单针头静电纺丝技术制备微纳米纤维中聚合物质量分数对纤维直径的影响效果一致。

图6 不同PAN质量分数微纳米纤维的形貌照片(×8 000)及直径分布直方图

2.4 多曲面喷头静电纺丝产量分析

本文提出多曲面喷头静电纺丝方法的主要目的是希望找到一种既能稳定持久纺丝、可控地制备高质量微纳米纤维,又能提高静电纺丝产量的新途径,因此是否具有提高纤维产量的潜力是多曲面喷头静电纺丝技术能否成功的重要保证。选择质量分数为14%的PAN/DMF溶液,将单针头和多曲面喷头置于相同条件下进行静电纺丝。单针头静电纺丝过程中,电压为15 kV,推进流速为0.5 mL/h,接收距离为20 cm;多曲面喷头静电纺丝过程中,电压为50 kV,喷头转速为0.5 r/min,接收距离为20 cm。在相同的1 h纺丝时间内,传统单针头静电纺丝方法生产的微纳米纤维约为0.26 g,而多曲面喷头法则高达26.87 g,是传统静电纺丝技术的103倍;因此,多曲面喷头静电纺丝技术能够显著提高静电纺丝的产量,具备大批量生产微纳米纤维的潜力。

3 结 论

1)本文根据ANSYS Maxwell软件模拟多曲面喷头的电场分布云图得出,多曲面体顶部电场强度最大,纺丝液面所受电场力较大,波动不稳定现象容易发生;结合一维自由液面临界状态的微小波动表达式和刚性几何体液体层的波动增长率公式,证明多曲面喷头射流形成的理论基础,即受到临界电压的多曲面正电极可以同时产生多股射流。

2)由多曲面喷头制备的聚丙烯腈微纳米纤维的直径随溶液质量分数的增加而增大,平均直径从197 nm增加到810 nm;纺丝效率相对于单针头也大幅提升,产量是传统单针头静电纺丝的103倍。

3)多曲面喷头静电纺丝装置具有操作便捷、成本低廉、高效批量化等优点,相较于传统单针头易堵塞、效率低等缺陷,有望应用于工业化生产,满足批量化制备的需求,拓宽微纳米纤维的工程应用。但目前研究多曲面喷头的人员相对较少,对于喷头装置优化、纤维形貌控制以及产业化生产应用等内容仍有待今后深入研究。

FZXB