基于Process Simulate的焊装前地板生产线工艺规划与仿真验证

2021-09-26徐海搏刘久月吴政勋董文彬王亭力一汽模具制造有限公司

文/徐海搏,刘久月,吴政勋,董文彬,王亭力·一汽模具制造有限公司

近年来,随着计算机技术的不断成熟,在工厂的生产制造中,数字化技术应用十分普遍。使用数字化工厂技术可以将产品设计、线体生产制造等过程在虚拟的环境中完成,并对此进行优化。在焊装生产线工艺模拟仿真中,西门子旗下的Process Simulate(以下简称“PS”)是比较常用的软件之一,本文对于某国内豪华自主品牌的前地板生产线工艺规划与仿真验证就是基于这款软件。

前地板工艺规划

工艺规划设计

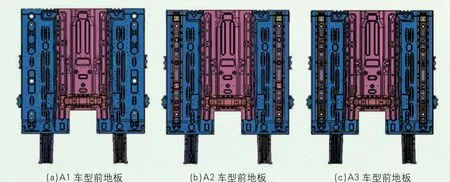

传统生产线工艺规划设计基本上以单车型和双车型为主。而本文的生产线设计目标是多种车型混线生产,可以保证同时生产A、B、C、D 四款车型。现阶段主要生产A 车型,A 车型又分为A1、A2 和A3 三款。A 车型前地板主要由两大分总成构成,第一分总成是前地板面板总成,第二分总成是由四根梁架搭接而成的井字梁总成。A1、A2 和A3 三款车型的区别在于面板上电池包的梁架不同,如图1 所示。前地板总共44 个定位点焊,涂胶长度1760mm,其中1050工位16个定位点焊,1070工位28个定位点焊。因为车型较多,预留空间较大,所以增加了4 条行动轴来搬运产品。

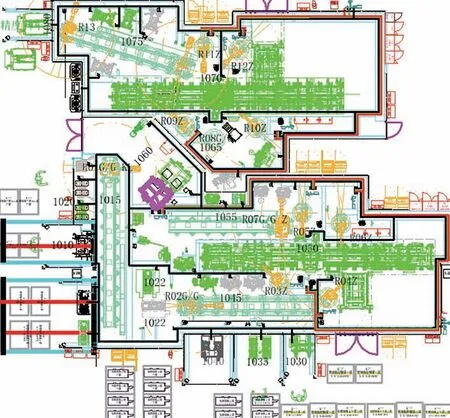

A 车型前地板焊装线的规划布局如图2 所示,工艺流程如下。

图 1 三款车型结构对比

图2 前地板焊装线的规划布局

⑴1010 工位:人工上A 车型前地板面板总成。

⑵1015 工位:R1 机器人从1010 工位取件,涂胶后放入1060 转台。

⑶1030 工位:人工上A 车型井字梁总成。

⑷1045 工位:R2 机器人在1030 工位取件后放入1050 工位夹具。

⑸1050 工位:R3 ~R6 四台机器人进行定位点焊,每台机器人焊接4 个定位点。

⑹1055 工位:R7 机器人从1050 工位取件后放入1060 转台。

⑺1065 工位:1060 转台转动180°后,R8 机器人从1060 工位取件并放入1070 工位夹具。

⑻1070 工位:R9 ~R12 四台机器人进行定位点焊,每台机器人焊接7 个定位点。

⑼1075 工位:R13 机器人从1070 工位取件,打码读码后放入1080 工位Buffer 上,Buffer 将前地板传输到下一工位线体中;又或者打码结束后,机器人将前地板放入1080 的下料口。

B 车型在工艺上与A 车型有些许不同,工艺流程如下。

⑴1020 工位:人工上B 车型中通道。

⑵1015 工位:R1 机器人从1020 工位取件,涂胶后将面板放入1022 中转台。

⑶1040 工位:人工上B 车型前地板面板。

⑷1045 工位:R2 机器人从1040 工位第一次取件,再去1022 工位第二次取件,两次取件结束后,将产品放入1050 工位夹具。

⑸1050 工位:R3 ~R6 四台机器人进行定位点焊,每台机器人焊接7 个定位点。

⑹1055 工位:R7 机器人从1050 工位取件并放入1060 工位的转台上。

然后1060 转台转动180°,R8 机器人从1060 转台上取件,后续工艺和A 车型一致。C 和D 车型将在后续的改造项目中,陆续融入A 和B 车型中。

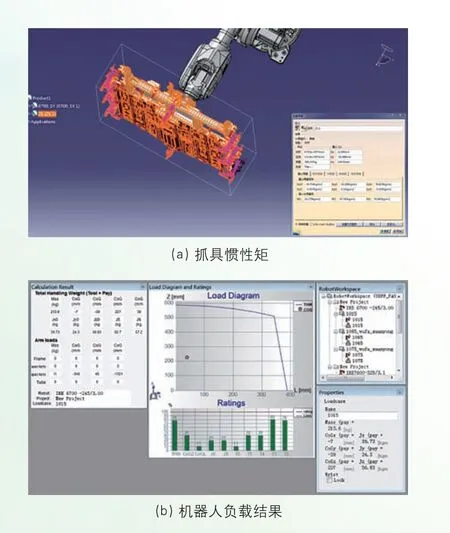

机器人选型

本项目采用ABB 品牌机器人,在满足工艺的前提下,机器人各轴负载率需要控制在85%以下,以保证机器人可以正常使用。前地板工艺共需要5 台搬运机器人,8 台焊接机器人,经RobotLoad 计算后,选用了4 台IRB7600_325_310 机 器 人,4 台IRB6700_235_265机器人,5 台IRB6700_245_300 机器人。

计算负载时,主要考虑三个因素:机器人管线包的质量和惯性矩,快换盘的质量和惯性矩,带产品的抓具质量和惯性矩。图3 为R1 机器人抓取A1 产品的负载结果。

图3 R1 机器人抓取A1 产品的负载结果

节拍计算

本项目计划产能为年生产30 万辆,年工作300天,每天2 班,每班工作时长8 小时,设备使用率88.5%。

有效工作时长:F=H×N×D×S,其中,F 为有效工作时间,H 为每班工作时长,N 为每天班数,D为每年工作天数,S 为设备使用率。代入以上数值后,得出F=8×2×300×88.5%×60×60=15292800s。在满足项目设计要求的情况下,每辆车的生产节拍:P=F/Q,式中,P 为生产节拍,F 为有效工作时长,Q为产能。代入数值后,生产节拍为51s。

Process Simulate 应用

焊枪选型与定义

⑴焊枪选型。

焊枪选型需要考虑诸多因素,主要为以下四点。

1)通过焊接点位置确定焊枪选择C 型还是X 型焊枪。

2)通过焊点和夹具的位置关系,确定焊枪喉深和喉宽。

3)通过机器人焊接姿态,确定焊枪和机器人的连接方式。

4)和焊接厂家商讨,焊枪的极臂是否能满足焊接压力。

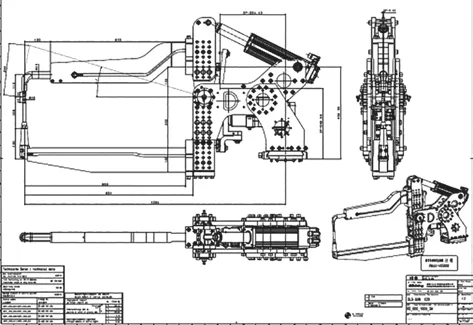

本项目采用都锐(Duering)电伺服焊枪,因有A、B、C、D 四款车型混用,为满足焊接压力和焊接姿态,故而选用喉深800mm,喉宽420mm,最大焊接压力4500N,最大开口角度16.5°的X 型焊枪,采用16mm×25mm 修磨量为12.5mm 的电极帽。焊钳图纸如图4 所示。

图4 焊钳图纸

⑵焊枪模型定义。

焊枪在CATIA 中建模完成后,需要将焊枪数据导入PS 中,并建立运动机构,用于后续的模拟仿真工作。

1)选中焊枪,在Modeling 模块下选择Set Modeling Scope 模块。

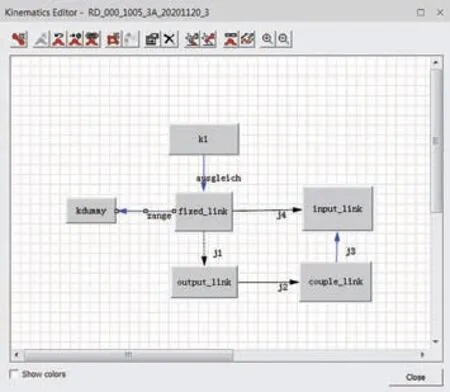

2)在焊枪可编辑的情况下,选择Kinematics Editor 模块,建立6 个子集,2 个空子集和四连杆结构的4 个子集,如图5 所示。机器人调用空子集去控制焊枪开口状态。焊枪四连杆结构包括静臂、动臂、动力输入杆和联动杆。

图5 焊枪机构建立

我们需要将焊枪开口角度转换成开口距离,这样可以更为准确的调整焊枪开口大小,以保证更为准确的模拟现场情况。转换公式:O=2×asin[D(zange)/(2×L)],式中,O 为焊枪开口距离,D(zange)为静臂和空集kdummy 的直线连接方式,L 为焊枪电极帽到回转轴的距离。据此得到本焊枪录入公式为:O=2×asin[D(zange)/(2×892)]。

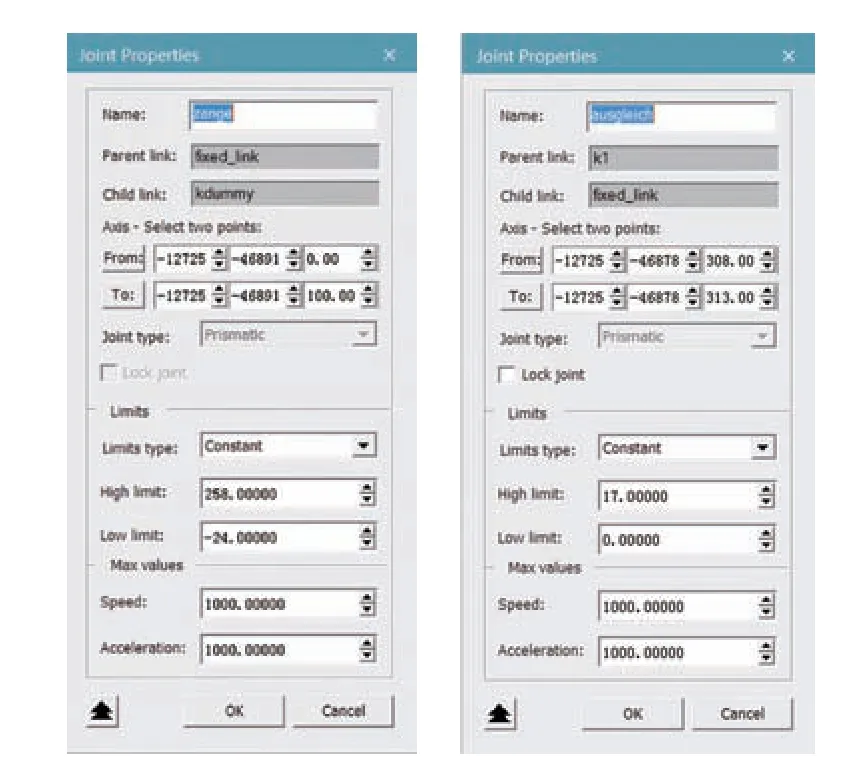

焊枪的速度和加速度默认即可。空集k1、空集kdummy 和静臂的连接需要设置极值,用来对修磨后的焊枪TCP 进行补偿,如图6 所示。

建立焊枪的Home、TCP 和Base。Home 是焊枪工具坐标,TCP 是焊枪修磨补偿坐标系,其中X 为进枪方向,Y 为焊枪运动方向,Z 为垂直静臂方向,Base为焊枪基准坐标系,如图7 所示。

图 6 焊枪极值设置

图7 焊枪工具坐标系

焊枪有HOME、SEMIOPEN、OPEN、CLOSE 四种姿态。HOME 是焊枪初始状态,动静臂开口值均为0;SEMIOPEN 是静臂开口值为0,动臂开口值为30;OPEN 是静臂开口值为0,动臂开口值为最大,即258;CLOSE 是静臂开口值为17,动臂开口值为-24,如图8 所示。

图8 焊枪四种姿态

焊接路径仿真

在PS 中,首先将焊点和产品关联,选择Process模块下的Automatic Part Assignment 自动关联。需要注意的是,焊点关联产品时不能关联过多,以防产品投影后,焊点无法投影成功。接着将产品投影到工位器具上。选中产品,点击Multiple Part Appearance,设置好投影的位置和关联的操作后,产品和焊点投影成功。然后我们就需要制作焊接路径,使用PS 中Operation 模块下的Add Location 模块即可完成。机器人轨迹制作需要注意以下几点。

⑴轨迹中,机器人各轴需要预留10%的余量。

⑵机器人工作时,各轴姿态尽量保持一致、动作连续、动作变化小。

⑶机器人运动过程中,焊枪和夹具最小距离应该大于3mm。

⑷机器人运动轨迹尽量避开干涉区。如果必须有,可以调整机器人运动顺序,利用时间差,使机器人错位工作,节约工位节拍。

⑸机器人和周围设备的距离大于100mm,周围设备包括围栏、周边机器人、行动轴、涂胶支架等设备。

⑹轨迹的初始位置应避开其他机器人工作区间,不能和其他机器人有干涉区。

⑺轨迹结束时,机器人应回到初始位置且各轴姿态均和初始姿态保持一致。

⑻机器人修磨时,修磨路径不能和其他机器人有干涉区。

机器人干涉检查

在前地板设计中,由于存在夹具设计不合理、抓具动作顺序不合理和焊接姿态不合理等问题,使得机器人与工件或夹具发生干涉。在PS 软件中设置干涉检查,在线调试后可以避免这些问题。主要使用到的模块是Collision Viewer。每一个机器人需要设置三条约束,机器人和产品,机器人和夹具,机器人和周围设备。其中,当机器人和产品、夹具、周围设备的距离分别小于3mm、5mm、100mm 时,机器人和产品、夹具、周围设备均会变黄提醒;当机器人和产品、夹具、周围设备干涉时,机器人和产品、夹具、周围设备均会变红提醒。干涉约束设置如图9 所示。

图9 干涉约束设置

SOP 分析

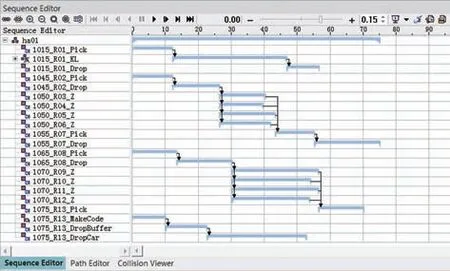

SOP 的全称是Sequence of Operations,用来定义焊装自动生产线体内各个设备的工作顺序。其中包含了工位内所有的操作,比如气缸的打开与夹紧、行动轴的运动、涂胶工艺、焊接工艺等等。本项目SOP设置如图10 所示,具体流程如下。

图10 SOP 设置

⑴1015的R1机器人取件涂胶后放入1060转台上。

⑵1045 的R2 机器人取件放件后,1050 的R3 ~R6 四台机器人同时焊接,焊接结束后,1055 的R7 机器人取件,放入1060 转台上。

⑶1060 转台转动180°后,1065 的R8 机器人从转台上取件并放入1070 夹具上。1070 的R9 ~R12四台机器人同时焊接,焊接结束后,1075 的R13 机器人取件。

⑷1075 的R13 打码、读码,放入Buffer 上;又或者1075 的R13 打码读码后放入下料口。

控制器设置

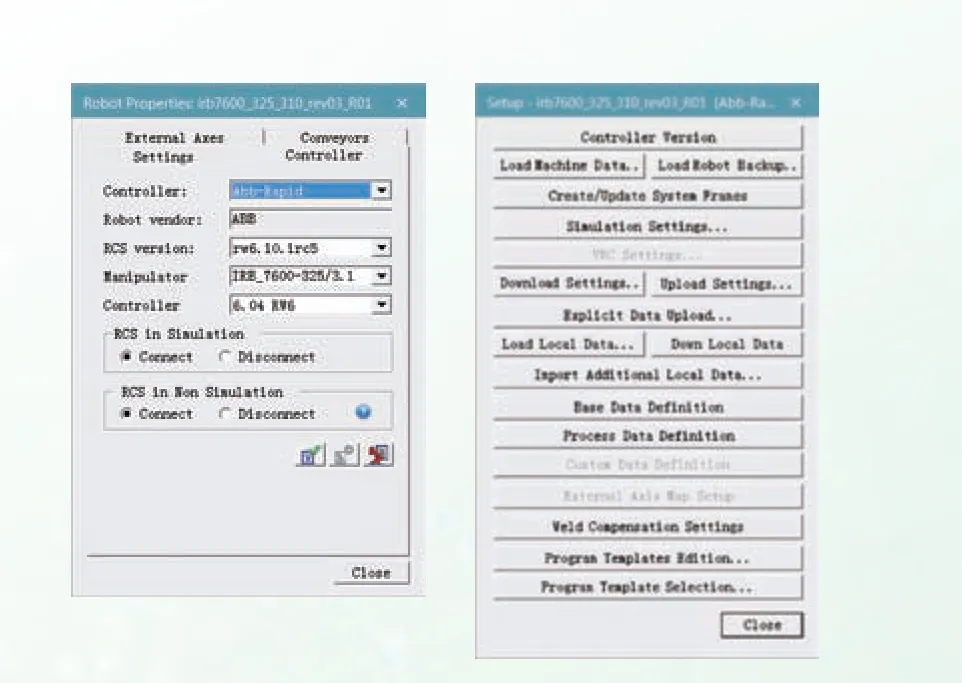

为了使得仿真做出的路径更为贴近实际,在PS中给每台机器人安装控制器。这样模拟出来的机器人运动轨迹和实际一样,现场调试数据更为精确,可以减少现场机器人调试时间。控制器需要设置的有:控制器版本、机器人型号、焊点信息、涂胶信息、工具车系等信息,控制器设置如图11 所示。

图11 控制器设置

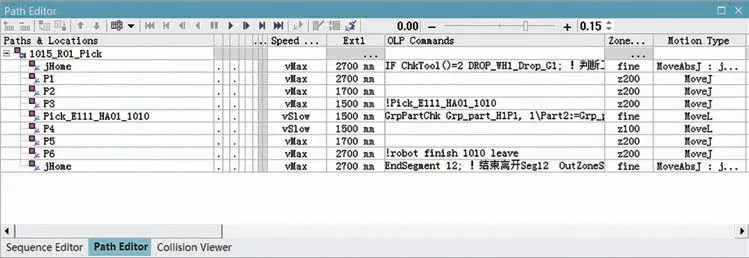

控制器设置完成之后,还需要在路径中添加电子信号。在路径中找到OLP Commands,然后将相关的信号填写进去,填写的语句包括机器人初始启动、检查是否有工具、检测到位点是否有工件等,设置如图12 所示。

图12 R1 机器人取件路径信号设置

结束语

数字化工厂出现之前,焊装线从规划到设计再到现场安装调试都是根据个人经验进行的,难免出现机器人和产品、机器人和夹具、机器人和周围设备干涉的问题。在现场安装调试过程中,发现各种问题后需要及时整改,涉及到夹具结构、制件摆放姿态、周边设备布局等,从而导致整改周期长,成本增加。

本文通过PS 软件,对某车型前地板的工艺方案进行了充分的在线仿真验证,通过了机器人干涉检查、夹具设计、焊枪选型、机器人选型、焊接路径、抓放件路径、电气信号设置和工位内各器具等的验证。为工艺方案、夹具结构设计、现场安装调试提供了充分的理论整改依据,做到提前发现问题,提前解决,规避了机器人和产品、机器人和夹具、机器人和周围设备干涉问题。极大地减少了现场电气信号调试人员和机器人调试人员的调试和整改时间,缩短了项目周期30%~40%的时间,具有十分重要的指导意义。