高静载回采巷道矿压的显现规律及其防治

2021-09-26刘永立王振锁

刘永立, 丛 利, 王振锁

(1.黑龙江科技大学 矿业工程学院, 哈尔滨 150022; 2.黑龙江科技大学 安全工程学院, 哈尔滨 150022)

0 引 言

冲击地压是煤矿深部开采的矿山压力灾害之一[1],在煤矿生产活动中频繁发生。“十四五”煤炭科技发展目标中指出,要提高重大灾害预防和综合治理水平[2]。冲击地压的防治已成为当今研究的热点,李宝富[3]对特厚煤层巷道冲击地压的诱发机理、上覆巨厚砾岩层移动对冲击地压诱发因素的影响等方面进行研究,建立了冲击地压危险性评价的随机森林模型。蓝航[4]针对神新矿区浅埋煤层开采过程中频繁发生的冲击地压事故,建立了冲击地压能量方程,并分析了每种类型冲击地压的能量来源形式和主要致灾因素。刘少虹[5]研究了煤及煤岩体的动、静载荷影响,探讨了煤及煤岩体结构特性在动静加载下发生显著改变而导致动载冲击地压发生的机理。解嘉豪[6]通过采前预评价与监测防治措施相结合的方法,对冲击地压危险进行了有效预测和控制,取得了良好的效果。张国华等[7]对东保卫煤矿回采巷道围岩松动特征进行了分析,针对原有的支护方案进行了针对性的优化设计,通过FLAC数值模拟和现场工业测试进行了验证,解决了该巷道动压显现的问题,提升了巷道支护效果,预防了冲击地压的发生。桑鹏程等[8]分析了孤岛工作面沿空掘巷应力分布特征及冲击地压发生的原因,分析了高静载主导、强动载诱发的动静载叠加诱冲机理,提出了高强锚杆内强支护体、大直径钻孔弱结构体、原岩应力外强结构体为一体的支护和卸压协同控制技术。

目前,陕蒙地区深部矿井普遍采用双巷掘进留设宽煤柱的布置,部分工作面上方赋存厚硬砂岩层,导致回采巷道静载荷集中程度高,频繁发生冲击显现现象,给煤矿安全生产带来极大挑战。笔者以葫芦素煤矿21103综采工作面回采巷道为例,研究高静载型回采巷道冲击地压显现特征,并以此提出卸压防治技术,为陕蒙地区深部矿井冲击地压的防治提供参考。

1 工程背景

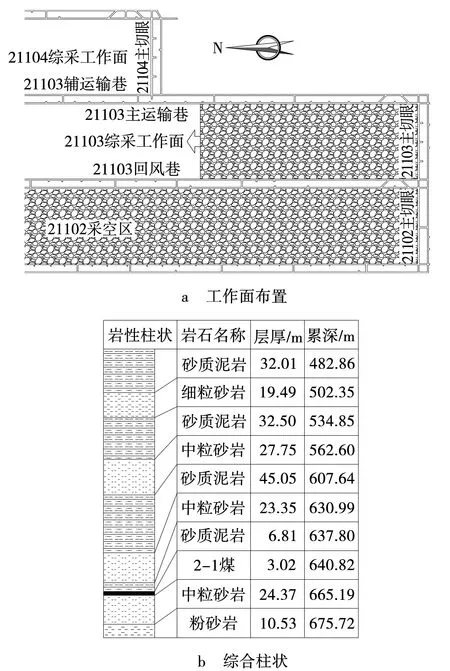

葫芦素煤矿21103综采工作面是葫芦素煤矿主采工作面,西邻21102采空区,东邻21104综采工作面。工作面可采走向长度3 840 m,沿工作面倾向长度320 m,煤层倾角约3°,平均煤厚2.54 m,留设30 m煤柱。工作面开采范围较大,上方赋存多组厚硬砂岩顶板,如图1所示。回采期间厚硬砂岩层会与下部砂质泥岩层发生离层现象,进而形成大面积悬顶,不易垮落,导致煤柱高静载荷应力集中。高静载荷超过内部储能极限后,巷道出现底鼓、煤柱帮鼓、锚杆锚索脱落等冲击地压显现现象。

图1 21103综采工作面工程概况Fig. 1 General situation of 21103 fully mechanized working face

2 数值模拟

利用FlAC3D5.0对高静载作用下的21103综采工作面实际工况进行数值仿真模拟,研究煤柱集中高静载荷分布规律和工作面开采前后围岩应力演化规律,优化卸压参数,提升防冲效果。

2.1 模型的建立

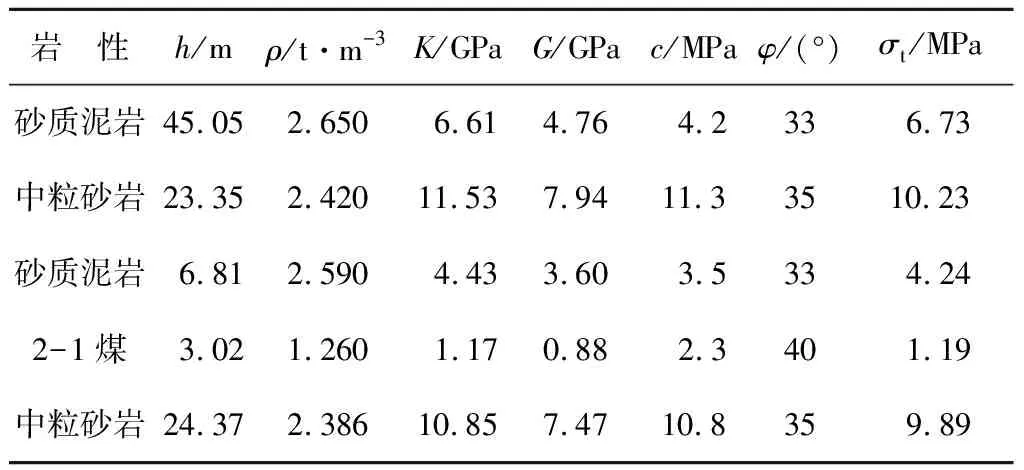

按照图1的工作面实际赋存状态建立数值模型,沿工作面方向长600 m、工作面推采方向长360 m,采用库伦-摩尔模型,共计单元体116 200个,并对模型赋值表1力学参数。其中,h为岩层厚度,ρ为岩层密度,K为体积模量,G为剪切模量,c为内聚力,φ为内摩擦角,σt为抗拉强度,模型如图2所示。

表1 煤、岩力学参数

图2 数值模拟模型Fig. 2 Numerical simulation model

2.2 工作面推采前后的应力演化

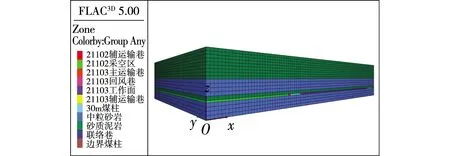

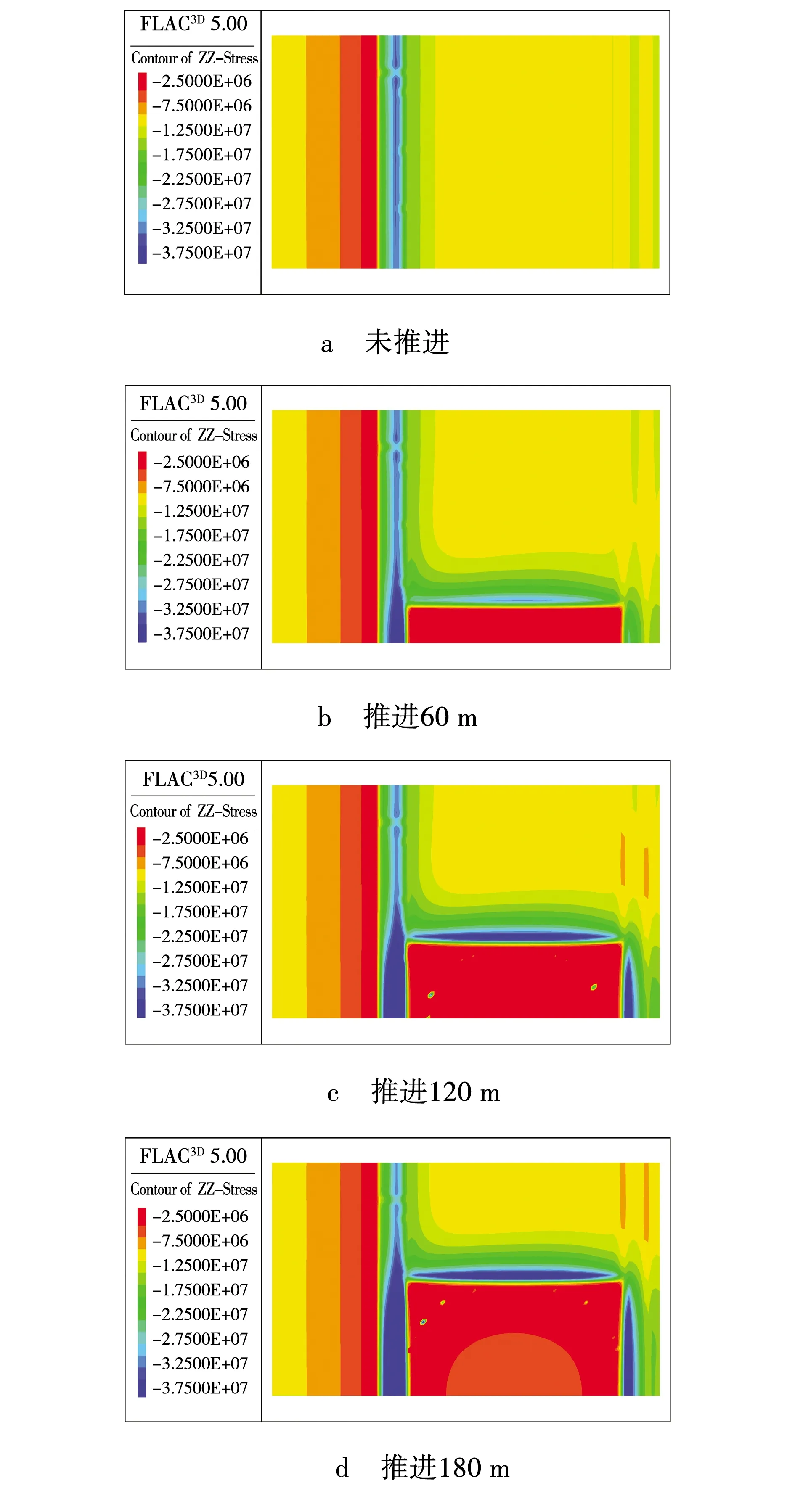

2.2.1 煤柱应力

工作面推采前后煤柱应力分布,如图3所示。工作面推采前,回风巷一侧煤柱应力峰值为29.105 MPa;当工作面推进60 m时,回风巷一侧煤柱应力峰值为41.54 MPa;当工作面推进120 m时,回风巷一侧煤柱应力峰值为44.92 MPa;当工作面推进180 m时,回风巷一侧煤柱应力峰值为43.67 MPa。开始煤柱应力呈上升趋势,随着工作面推进应力峰值在43 MPa左右,内部高静载荷集中。

图3 工作面推采前后煤柱应力分布Fig. 3 Stress distribution of coal pillar before and after pushing mining in working face

2.2.2 围岩应力

沿着模型x、y方向(图2)的水平剖面围岩应力演化如图4所示,由图4a可知,工作面开采前21103回风巷道两帮,即煤柱侧和工作面临空侧应力集中较高,尤其在煤柱临近21103回风巷一侧的应力分布大于工作面临空侧。煤柱内的硐室和联络巷附近的应力集中较高于煤柱临空侧。由图4b~d可知,21103工作面回采时,煤柱超前工作面至68 m范围内出现高应力集中,工作面及临近回风巷一侧应力集中区呈“L”型分布。

图4 工作面推采前后围岩应力分布Fig. 4 Stress distribution of surrounding rock before and after pushing mining in working face

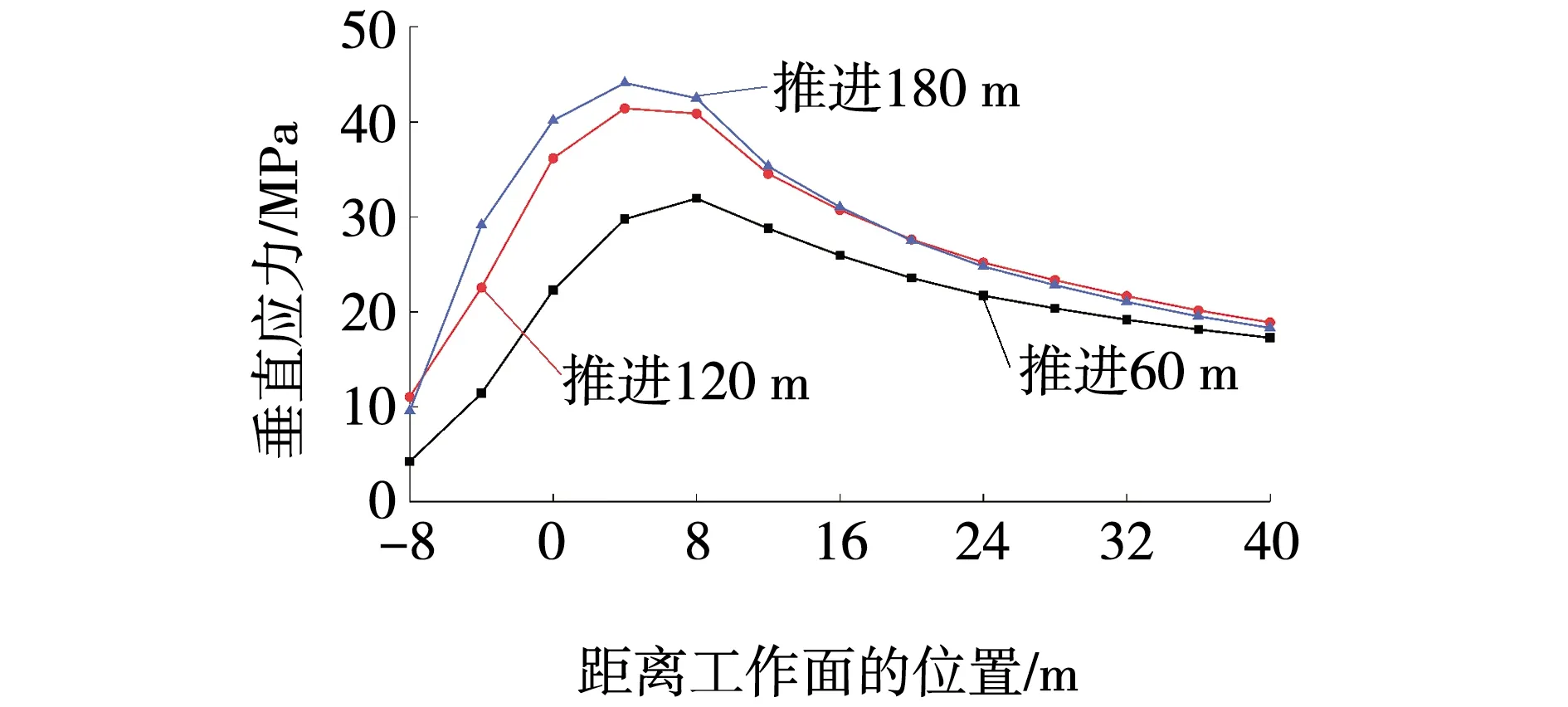

工作面超前区域和滞后区域的围岩应力峰值变化规律如图5所示。超前工作面0~4 m范围顶板垂直应力呈上升趋势;在4~8m达到峰值;超前工作面8~40 m范围顶板垂直应力呈下降趋势,该范围应力值为30~35 MPa。根据《葫芦素煤矿2-1煤层煤岩冲击倾向性鉴定报告》,2-1煤平均单轴抗压强度为28.519 MPa,应该在超前工作面16 m范围提前采取卸压解危措施。

图5 工作面前后围岩应力峰值变化Fig. 5 Stress change of surrounding rock before and after working face

在葫芦素煤矿21103综采工作面回采巷道两帮的超前区域,应该采取切断力源传递、围岩应力向远场转移的卸压措施,保证21103综采工作面顺利回采以及工作面的安全接续。

3 防治技术

高静载回采巷道冲击地压的发生与煤柱高应力集中有关。大量研究表明,在煤壁两帮布设大直径钻孔,可以在煤层区域形成卸压带,从而改善高静载回采巷道的应力集中状态[9-12]。通过FLAC3D模拟工作面超前16 m范围内进行钻孔卸压,并现场进行工业测试验证卸压效果。

3.1 大直径钻孔卸压方案与围岩应力

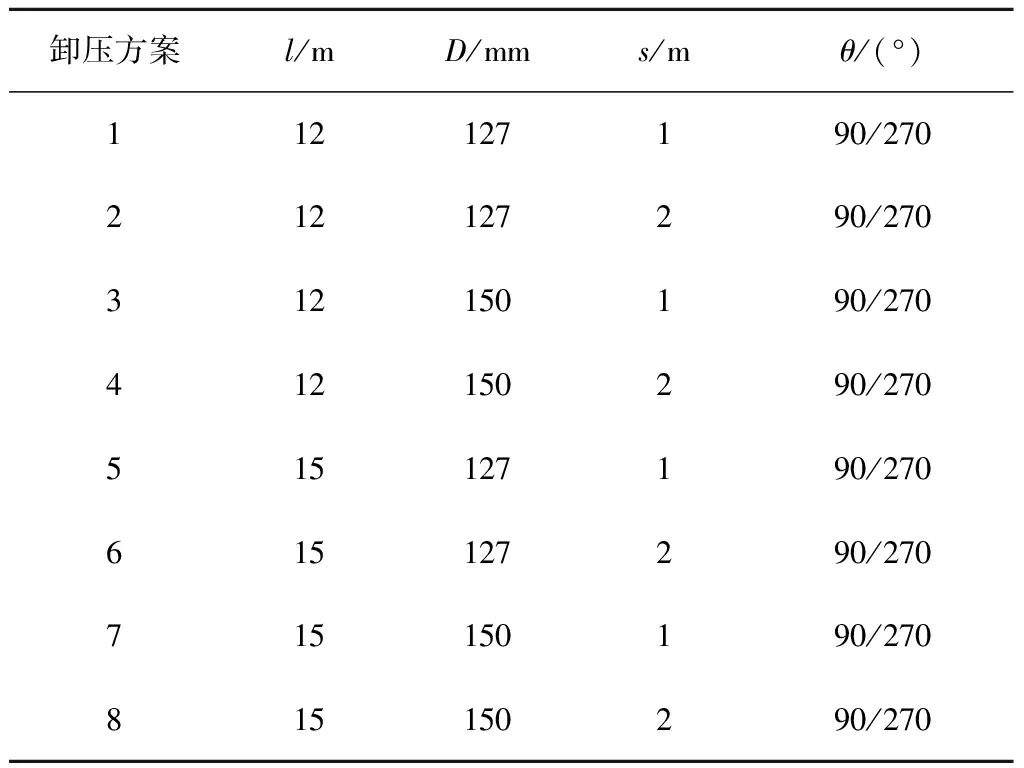

该矿最早采用127 mm直径的钻孔进行卸压,但卸压效果不明显。为了研究钻孔的孔长、孔径和孔距对卸压效果的影响,设计21103回风巷道两帮采用大直径钻孔卸压防冲方案。通过数值模拟分析卸压钻孔的长度、直径、间距对回风巷道围岩应力变化的影响,选出最优方案到现场实践并监测卸压效果。使用FLAC3D数值模拟,建立葫芦素煤矿21103回风巷道两帮大直径钻孔卸压数值模型,模型沿工作面方向长度为80 m,沿工作面推采方向长度为10 m,模型高度为39.18 m,单元体合计207 360个,使用FLAC内置库伦-摩尔本构模型。21103工作面埋深640.82 m,岩石平均容重2 500 kg/m3,垂直应力为16.02 MPa,水平应力取0.8倍的垂直应力,为12.82 MPa。数值模拟方案如表2所示,其中,l为钻孔长度,D为钻孔直径,s钻孔间距,θ为方位角。

表2 大直径钻孔卸压方案

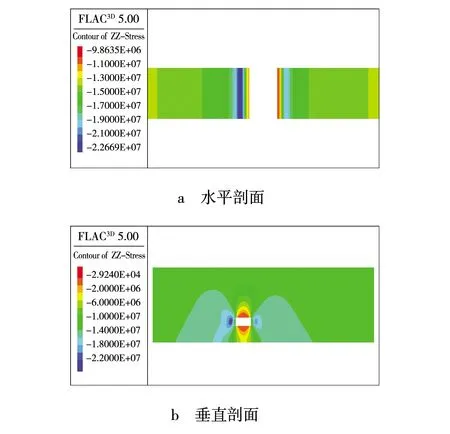

巷道围岩初始垂直应力如图6所示,从图6可以看出,未采取大直径钻孔卸压前巷道围岩应力集中程度高,分布范围集中在回风巷两帮,煤柱侧应力高于工作面一侧。煤柱侧距巷道1.65 m处应力峰值约22.3 MPa,工作面临空侧距巷道1.96 m处应力峰值约19.1 MPa。

图6 卸压前回风巷两帮围岩应力分布Fig. 6 Stress distribution of surrounding rock on two sides of return air roadway before pressure relief

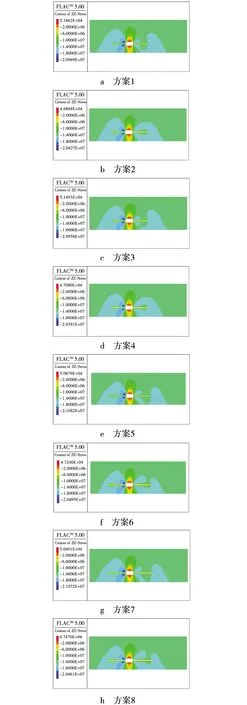

共设计8组实验方案,钻孔长度分别设计12、15 m,钻孔直径分别设计127、150 mm,钻孔间距分别设计1、2 m。具体如前述表2所示,高静载回采巷道大直径钻孔卸压数值模拟的水平剖面应力云图如图7所示,垂直剖面应力云图如图8所示。

图7 回风巷两帮水平剖面围岩应力分布Fig. 7 Stress distribution of surrounding rock in two horizontal sections of return air roadway

图8 回风巷两帮垂直剖面围岩应力分布Fig. 8 Stress distribution of surrounding rock in two vertical sections of return air roadway

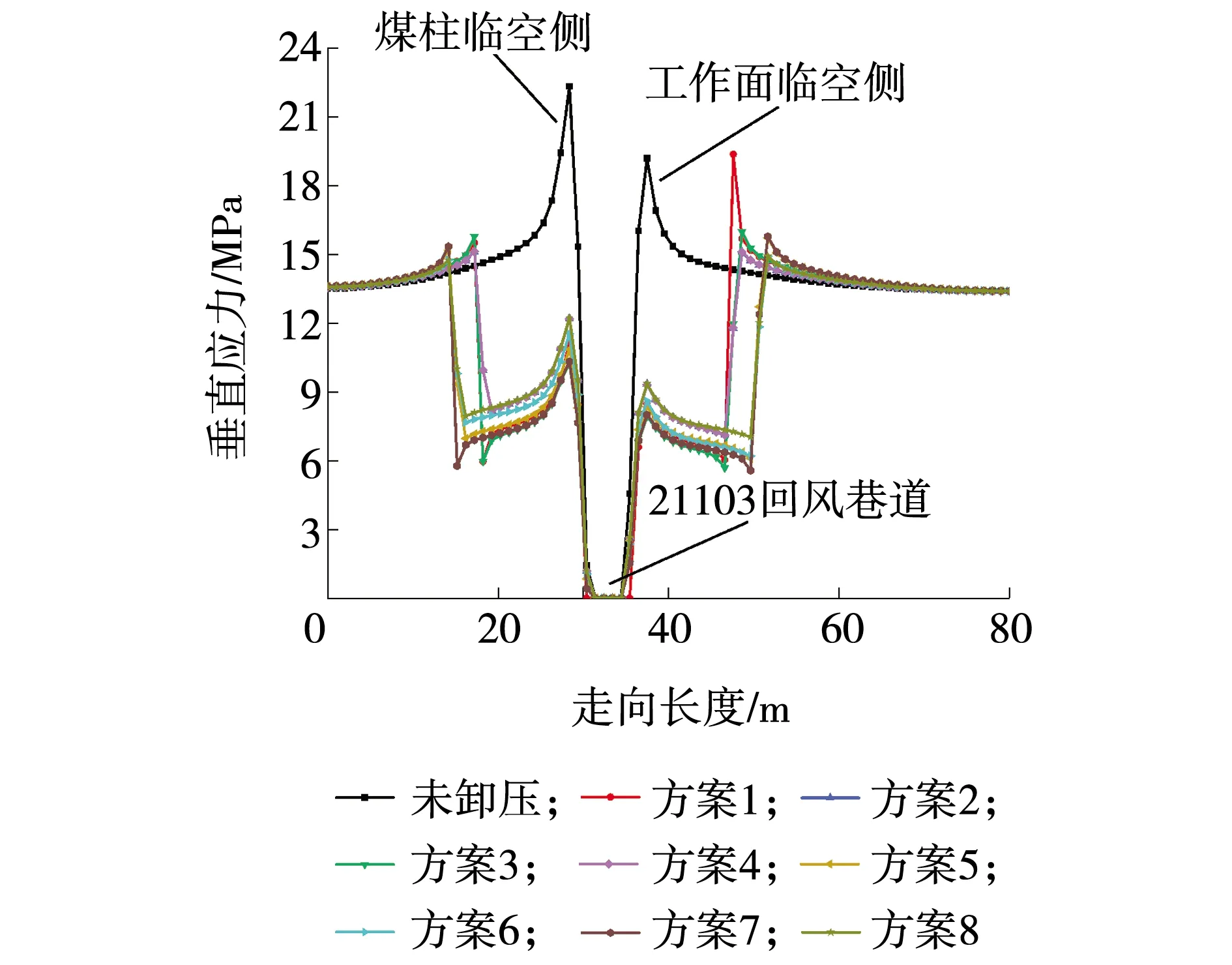

回风巷两帮大直径钻孔卸压各方案应力演化规律如图9所示。未卸压时,回风巷两帮附近高应力集中,采用两帮大直径钻孔卸压后,在厚硬顶板重力作用下压裂钻孔释放积聚的弹性能,有效弱化了两帮高应力集中,回风巷两帮应力下降,应力峰值向深部转移,降低了冲击地压发生的风险。

图9 巷道围岩垂直应力分布Fig. 9 Vertical stress distribution of surrounding rock of roadway

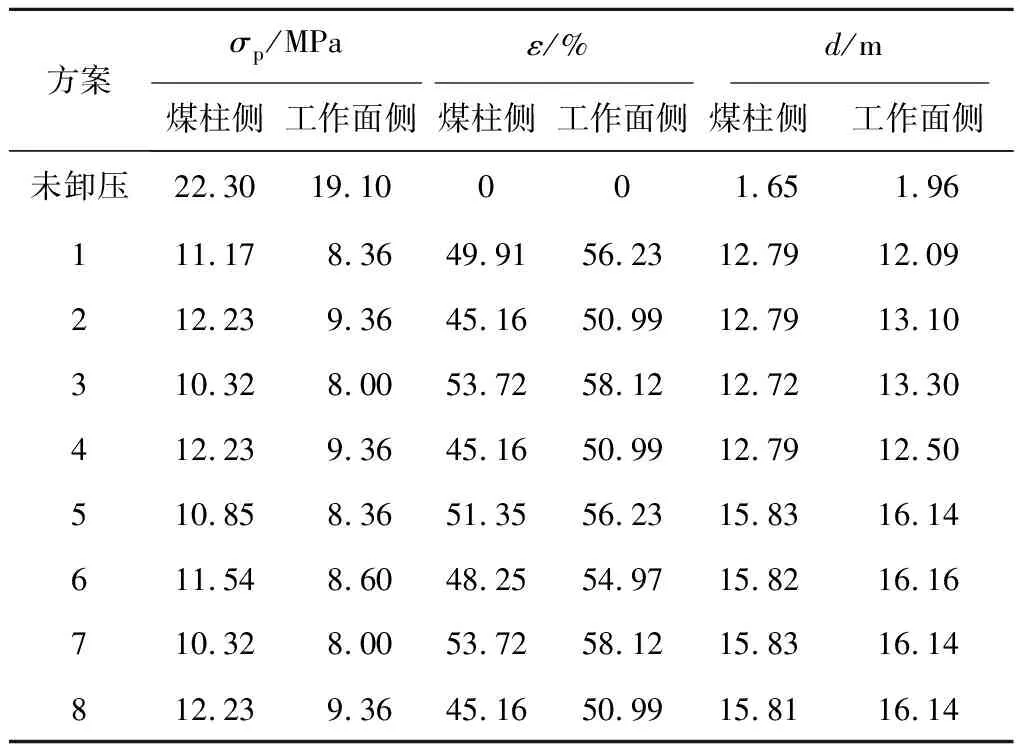

回风巷卸压应力分析如表3所示,其中,σp为回风巷两帮应力峰值,ε为应力峰值降低幅度,d为应力峰值远场转移距离。方案3和方案7回风巷两帮应力峰值降低幅度最大,煤柱侧约为53.72%,工作面侧约为58.12%。由于方案7回风巷两帮卸压后应力峰值远场转移距离比方案3大,故方案7的卸压效果比方案3好。

表3 回风巷卸压方案应力分析

通过数值模拟分析可知,在超前工作面16 m范围时,采取大直径钻孔卸压可以有效地减缓矿压显现现象。钻孔长度影响回风巷两帮应力峰值远场转移的距离,钻孔直径影响两帮应力降低幅度,钻孔间距影响两帮应力集中程度。通过对大直径钻孔孔壁的挤压、破裂、压实过程释放掉一部分能量。冲击显现时通过压裂钻孔释放积聚的弹性能,弱化了两帮高应力集中,使回风巷两帮应力下降,应力峰值向深部转移,降低了冲击地压发生的风险。

3.2 工业测试

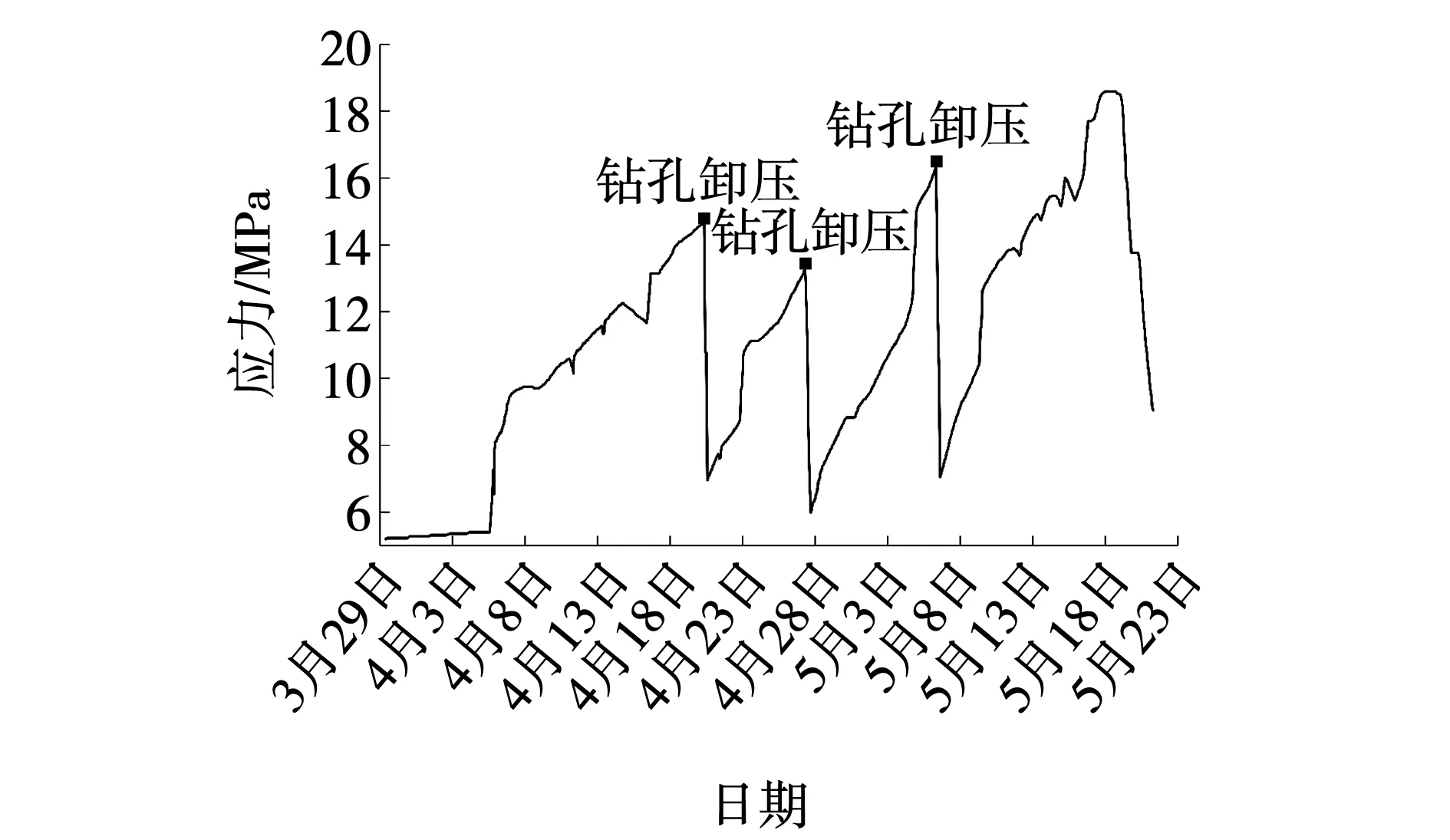

为了验证在超前工作面16 m范围内大直径钻孔卸压的实践效果,根据数据模拟结果,卸压参数选择孔长15 m、孔径150 mm、孔距1 m对21103回风巷进行工业试验。如图10所示。

图10 应力监测曲线Fig. 10 Stress monitoring curve

由图10可以看出,该区域3次钻孔卸压的应力降幅分别为7.6、7.2、9.1 MPa,卸压效果较为明显。但应力值在卸压后的7~10 d内恢复至施工钻孔卸压前水平,说明超前大直径钻孔卸压具有一定的时效性,应掌握好超前卸压施工的频率,以保证最佳卸压效果。

4 结 论

(1)葫芦素煤矿21103综采工作面回采前,回风巷道两帮应力较集中。回采时,煤柱超前工作面68 m范围内高应力集中;工作面应力集中区呈“L”型分布,超前工作面0~4 m范围垂直应力呈上升趋势,4~8 m达到最高点,8~16 m呈下降趋势,应在超前工作面16 m范围提前采取卸压解危措施。

(2)数值模拟结果表明,两帮采用大直径钻孔卸压能够释放煤层中积聚的弹性能,降低巷道冲击危险性。钻孔长度影响回风巷两帮应力峰值远场转移的距离,钻孔直径影响两帮应力降低幅度,钻孔间距影响两帮应力集中程度。方案7回风巷两帮应力峰值降低幅度最大,煤柱侧约为53.72%,工作面侧约为58.12%。

(3)现场工业测试结果表明,超前工作面16 m范围内进行大直径钻孔卸压效果显著,应力降幅分别为7.6、7.2、9.1 MPa。但是超前大直径钻孔卸压具有一定的时效性,应掌握超前卸压施工的频率,保证最佳卸压效果。