电动汽车用内置式永磁同步电机驱动系统效率优化研究

2021-09-25孙博文陈建明刘伟候吴佐来

孙博文,陈建明,周 成,刘伟候,吴佐来

( 1. 株洲中车时代电气股份有限公司, 湖南 株洲 412001;2. 无锡中车浩夫尔动力总成有限公司, 江苏 无锡 214000 )

0 引言

近年来,虽然电动汽车相关技术得以迅速发展,但是车载动力电池技术并没有取得重大突破,其续航里程成为阻碍电动汽车进一步推广的瓶颈之一。在现有车辆空间以及电池容量的前提下,提升电动汽车驱动系统整体效率对于提高续航里程和节约能源具有重要意义[1]。

现有中小型电动汽车多采用内置式永磁同步电机(interior permanent magnet synchronous motor,IPMSM)。相比同功率的其他类型交流电机,IPMSM不仅结构简单,可以灵活进行控制,还具有更高的功率密度,且效率较高,比较适合应用于电动汽车驱动系统[2];但需结合控制算法才能保证其在复杂工况下高效运行。现有的IPMSM系统效率优化方法主要有两种,一种基于损耗模型,另一种基于在线搜索技术。基于损耗模型的效率优化方法是通过建立准确的电机损耗数学模型,计算得出电机损耗最小值,从而实现效率最优。文献[3]利用所建立的IPMSM损耗数学模型,得出最小损耗控制条件,实现了对IPMSM的最小损耗控制;但由于损耗模型优化具有损耗模型复杂、计算量大等特点,其实际应用还需优化。基于在线搜索技术的智能效率优化方法是通过在线调节控制量,使输入功率最小,从而降低驱动系统的损耗,实现整个系统的效率最优。文献[4]通过模糊逻辑搜索寻找电机稳态运行最优点,但存在在最优点可能出现振荡、搜索时间较长的缺点,限制了其应用。文献[5]结合黄金分割法和模糊自适应搜索法提出了一种适用于轨道车辆用永磁同步电机系统的效率优化控制策略,其在解决转矩波动问题的同时加快搜索过程,提高了最优效率的收敛性,但在两种方法的切换方面还需进一步完善。

针对上述方法的不足,本文基于车用IPMSM直接转矩控制方法,通过理论分析得出IPMSM电机的铁损和铜损模型以及控制器的等效损耗模型;在对电机参数标定与测试的基础上,针对电动汽车运行时IPMSM不同工况分别提出相应的提高系统效率的控制优化策略[6]。经过台架试验和整车实际应用,验证了这几种优化策略可使电机在不同转速运行时提升系统效率,适用于电动汽车等应用场合。

1 IPMSM驱动系统损耗分析

汽车用IPMSM驱动系统损耗主要集中在电机、控制器及传动轴系等部件,本文主要研究电机与控制器的损耗。

1.1 电机损耗

IPMSM损耗主要包括铁损和铜损。

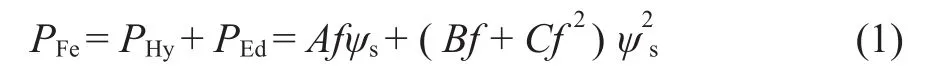

在永磁同步电机中,铁损主要由铁心叠片的时变磁链所产生,包括磁滞损耗和涡流损耗。当电机规格型号确定后,所选铁心材料、铁心叠片厚度、电阻率及几何形状即已确定,因此本文主要考虑铁损与电压基波、谐波、时变磁链之间的关系[7]。不考虑铁心局部饱和情况,则铁损简化表达式[8]如式 (1)所示,其忽略了谐波,铁损主要与电机电频率以及磁链相关:

式中:f——电机旋转的电频率;ψs——电机定子磁链;A,B,C——与铁磁材料以及绕组相关的系数;PHy——磁滞损耗;PEd——涡流损耗。

电机定子绕组上的损耗为电动机的铜损[7]。控制器输出的脉宽调制(PWM)波形中含有非3N(N为整数)次谐波,由此对应的谐波发热不可忽略;电动机电频率一般高达1.2 kHz,定子绕组中集肤效应导致的等效电阻增加也不可忽略(尤其是扁线电机),因此车用IPMSM的等效铜损计算式如下:

式中:Is——基波电流;Ih——总谐波电流的方均根值;Rs——电机定子等效电阻;ΔR——集肤效应增加的等效电阻。

除了铜损耗与铁损耗之外,电机中还有杂散损耗。杂散损耗是除铜损耗、铁损耗以及机械损耗之外的损耗,主要包括由定子和转子的漏磁链引起的磁滞损耗和涡流损耗。杂散损耗的近似表达式既可由类似于铁损的模型得出,也可以归类到铁损中等同对待[7]。

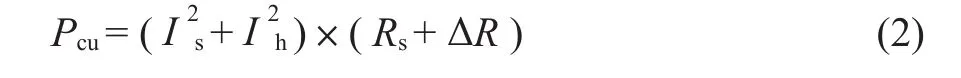

综上可知,电机损耗与磁链之间存在一种多耦合、非线性的关系[7],对应有不同的磁链优化方式[8-9]。图1示出IPMSM磁链与铜损、铁损之间的关系示意[8]:

图1 IPMSM磁链与铜损和铁损的关系Fig. 1 Relationship among flux linkage, iron loss and copper loss of IPMSM

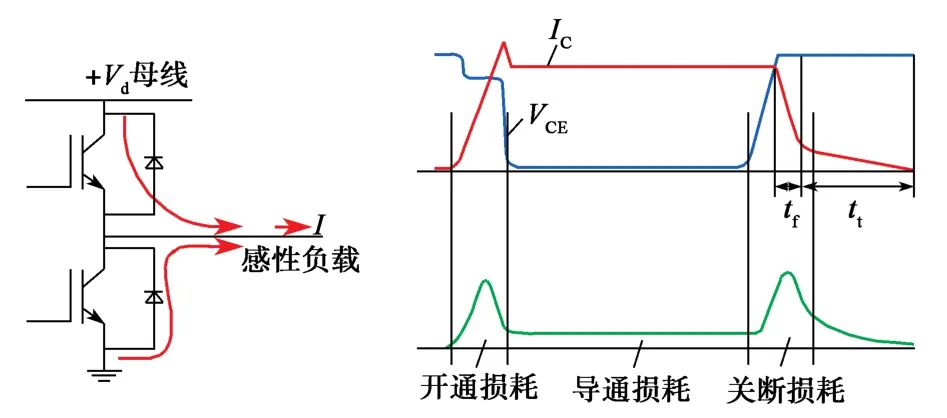

1.2 控制器损耗

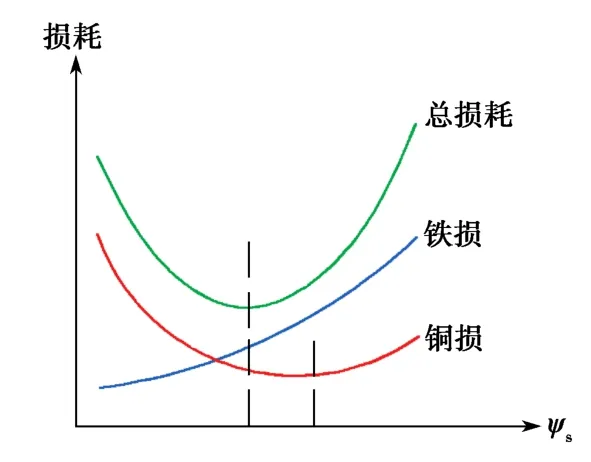

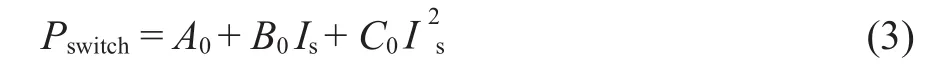

控制器损耗主要包括功率器件的开关损耗和通态损耗,其应用的主流功率器件是IGBT模块。此损耗对于功率器件本身来说,不仅与器件技术参数、寄生参数相关,还与控制器驱动电路设计时所确定的开通/关断时间相关;在使用过程中,还与控制器母线电压、所设定的开关频率、功率器件上流过的电流等因素相关。并且在实际使用过程中,器件的开通/关断时间、暂态电压与电流的拖尾、电流的上升/下降时间、续流二极管反向恢复电流与时间都随开关管导通电流的变化而变化,因此研究控制器功率器件的损耗是一个复杂的过程[8,10-11],其等效表达式如下:

式中:A0,B0,C0——IGBT与续流二极管的特征系数。

IGBT的半桥桥臂与典型开关特性示意如图2所示[7]。

图2 IGBT电流流向与典型开关特性示意Fig. 2 Schematic diagram of IGBT current flow direction and typical switching characteristics

2 电控系统优化策略

受运行工况影响,电动汽车电机速度一般在0~12 000 r/min范围内变化,调速范围较宽。电动汽车运行时处于频繁的加、减速状态,全速度范围内电机输出转矩变化极大。为提升电动汽车电控系统效率,本文提出一种IPMSM驱动系统效率优化方法,其针对不同工况分别采取不同的控制策略:

(1)低速、全负荷工况。为了提高输出转矩能力(幅值与时间),采取关联速度、转矩指令及母线电压的方式,根据实验数据生成载波切换曲线以提升系统效率。

(2)城市行驶工况。采用不连续脉宽调制(discontinuous pulse width modulation,DPWM)方法来减少开关损耗,提升系统效率。

(3)高速、续航工况。采用可靠的过调制策略来提升调制系数M,增大输出电压并减少开关次数,以提升系统效率。

(4)标定工况。在最大转矩电流比(maximum torque per ampere,MTPA)的基础上兼顾效率生成最优电流角,以在全域范围内提升系统效率。

以上4种效率优化策略都是在分析损耗产生原理后,在电机参数标定与测试的基础上提出的,其不同于离线磁链优化[12]、采集母线电流的在线磁链优化[5]、在线分区式磁链优化[8]等智能型优化策略,避免了因损耗模型中参数变化而导致优化失效情况的发生,提高了效率优化算法的鲁棒性;缺点是加大了电机标定时的工作量与复杂程度。因此,可以将本文的效率优化方法定义为工程化的效率优化策略:在电机参数标定前,制定对应的效率优化标定算法,获取特征参数,预置在控制器的相关表格中;控制器运行时,根据工况查表获取标定得出的相关参数,调整载波频率、PWM信号发波策略、调制系数、最优电流角,以提高电驱动系统效率。

2.1 多因子变载波策略

在电驱动系统台架测试与装车过程中发现,在低速区(速度在2 000 r/min以下,且不同电控系统之间存在差异)系统效率偏低、最大转矩输出时间偏短、输出转矩能力受限制,电机与控制器在该速度区间更容易报过温故障,同时系统效率与电池包的电压也强相关,使用简单的随速度变化载波的方法不能有效提升低速区的输出能力与效率。因此,结合标定后的测试数据,考虑运行的速度区间、转矩指令及母线电压,生成一种非线性的载波切换曲线。

2.2 高速区可靠的过调制策略

电机反电动势和电机转速成正比;但在高速区,受母线电压的限制,控制器达到满电压输出时,电机端电压不再随电机转速的升高而增加。控制算法不同,设置的母线电压利用率亦不一样。对于采用空间矢量脉宽调制(space vector pulse width modulation,SVPWM)调制方式的控制器,控制器在线性区的最大调制度为1.0。电压利用率超过1.0时,输出的端电压会增高,且会包含一定量的非3N次谐波,如果处理不好,控制系统的稳定度会降低。

高速区,在相同的母线电压和输出功率工况下,控制器输出电压越高,则需要输出的线电流越小;而电流的减小有助于降低控制器损耗和电机的铜耗。采用过调制控制策略,将最大调制度设为合适的调制系数,提升电压利用率,有助于提高电机高速区的系统效率。

2.3 优化PWM波形

与SVPWM方法相比较,DPWM方法可使开关器件在一定电角度范围内保持上一时刻状态,从而降低IGBT开关损耗,提高系统效率。

传统的 SVPWM 策略采用七段式发波规律,其特点是三相开关管在每一个基波周期内都有开关动作,这样输出谐波较小但会增加开关损耗;而DPWM 策略则是使得三相开关管在每一个基波周期内都有一相是不动作的,这就需要将七段式发波规律改为五段式发波规律。由于IGBT开关损耗比导通损耗高得多,相比SVPWM 策略,DPWM策略一个周期内减少两次开关器件动作,可有效减少IGBT开关损耗,进而提高系统效率。

2.4 最优电流角调节

MTPA控制策略是指在电机电流相同的情况下,输出最大的电磁转矩,以此来提高电机的效率。采用MTPA策略能够有效提高永磁同步电机动态性能,同时减小电机的铜损耗,但却未考虑电机的铁损耗,并不能使IPMSM 控制系统效率最优。对此,本文提出一种优化的MTPA策略,其在电机参数标定过程中对小转矩区间的MTPA最优电流角进行适当修正,以实现在相同电流下系统效率最优而不是输出最大的转矩。

3 试验测试

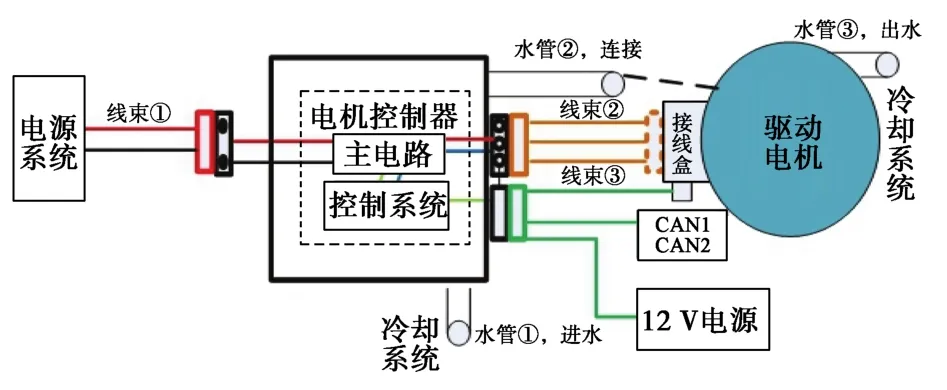

为验证所提效率优化方案的有效性,开展IPMSM驱动系统效率优化试验,试验系统结构如图3所示。试验采用400 A规格IGBT模块的电机控制器,永磁同步电机参数如下:额定功率PN=25 kW,额定电压UN=350 V,额定转矩TN=80 N·m,电机极对数np=4。在李斯特(AVL)测功机台架上,应用转矩/转速测试仪和功率分析仪分别测量输出功率与直流输入功率,进行控制策略优化前后的效率MAP对比试验。

图3 IPMSM驱动系统效率优化试验系统Fig. 3 Efficiency optimization test system of IPMSM drive system

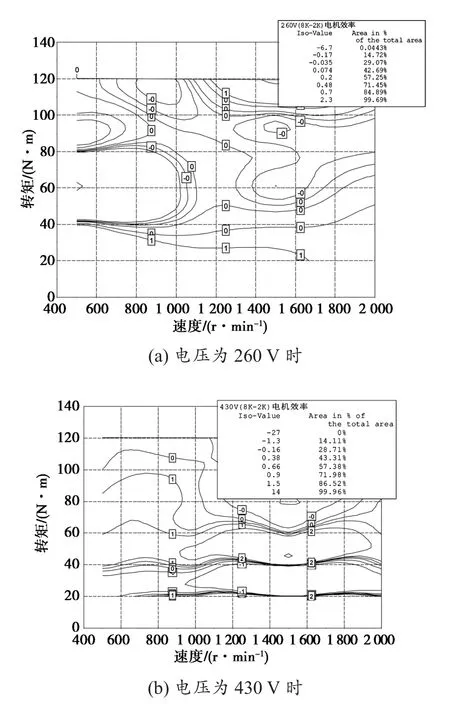

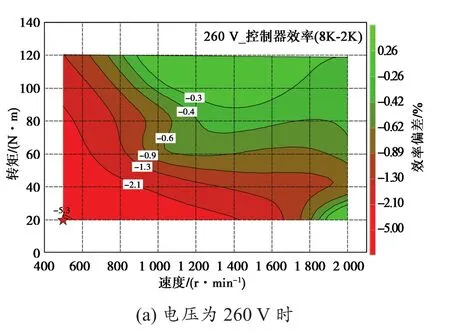

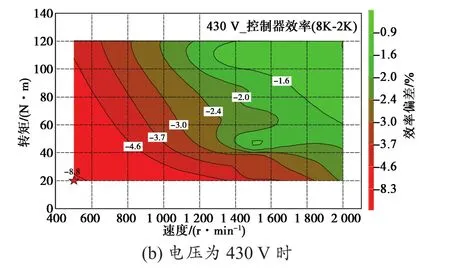

3.1 多因子变载波策略对比测试

图4和图5分别示出不同电压下载波变化对电机效率和控制器效率的影响。可以看出载波切换曲线具有以下特点:

图4 载波变化对电机效率的影响Fig. 4 Influence of carrier fluctuation on efficiency of motor

图5 载波变化对控制器效率的影响Fig. 5 Influence of carrier fluctuation on efficiency of controller

(1)低速区,降低载波频率对电机效率无明显影响,但随着速度升高,因采用异步PWM调制方式,电机输出转矩中的谐波转矩将增大,会降低电机效率,因此而确定切换曲线的上限;降低载波频率明显提高了控制器效率,但随着速度的升高,增加的谐波损耗大于减少的开关损耗,控制器效率提升不明显甚至反而降低。

(2)控制器效率随电压上升而降低,在同一转矩转速条件和相同载波频率时,提升母线电压会增大开关损耗,而其他损耗基本不变。

(3)不同载波频率、电压条件下,效率过渡带呈现明显的非线性特征,影响系统效率的因素为电机转速、输出转矩和母线电压。

(4)同一转速、母线电压、载波频率下,不同输出转矩,控制器效率不同,主要为铜损、开关损耗、导通损耗随电流大小变化而变化,从而影响控制器效率。

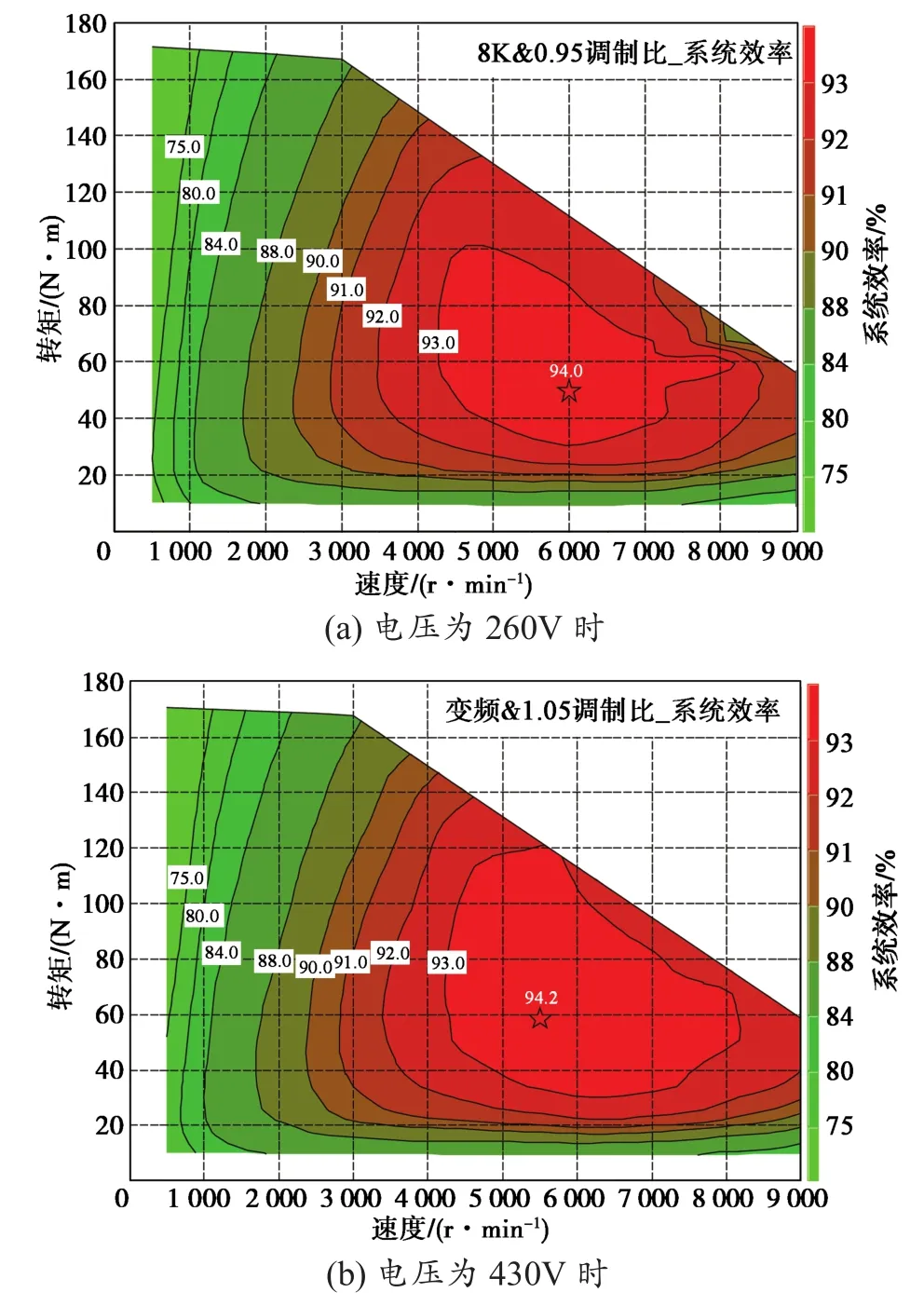

3.2 高速区过调制策略测试

图6示出过调制策略对系统效率的影响。对比正常调制与过调制策略效率MAP,可以看出:

(1)在低速区,过调制策略对系统效率无明显影响。

图6 过调制策略对系统效率的影响Fig. 6 Influence of over modulation strategy on efficiency of system

(2)在中高速区,采用过调制策略后系统效率明显提升。此区间正对应于车辆工况的高速巡航区间,其系统效率的提升具有较明显的现实意义。

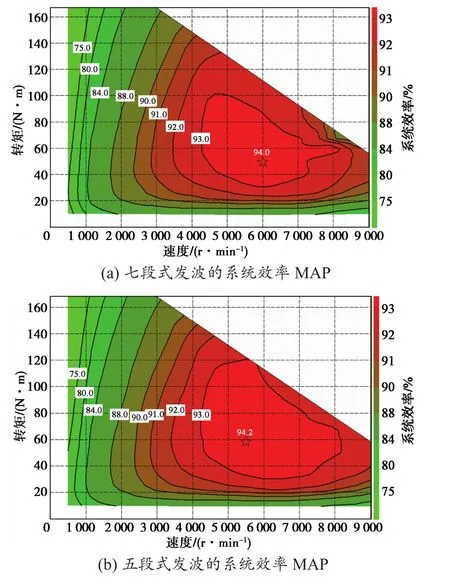

3.3 优化的PWM波形测试

图7示出过调制策略对系统效率的影响。可以看出:

图7 过调制策略对系统效率的影响Fig. 7 Influence of over modulation strategy on efficiency of system

(1)在小电流区间,系统效率相比未优化前有明显提高;

(2)在大电流区间系统效率提升较小。

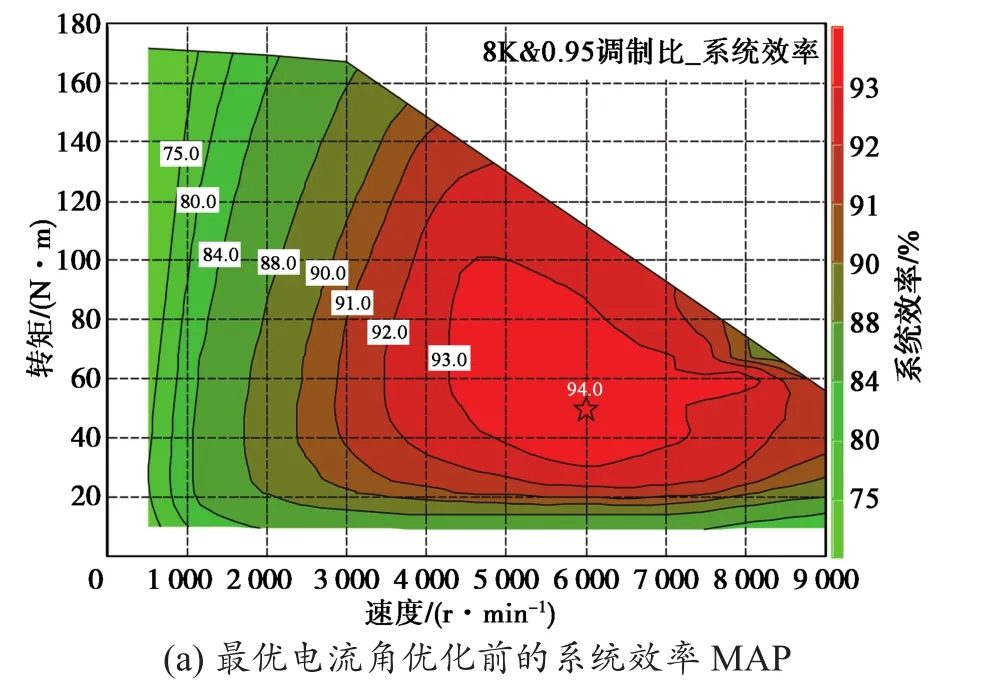

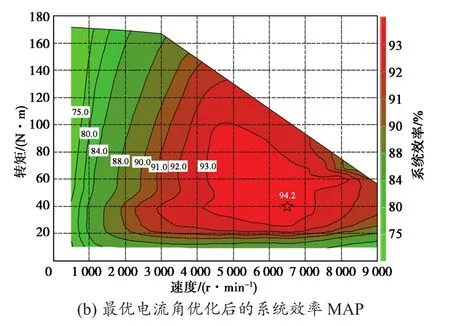

3.4 最优电流角调节测试

图8示出最优电流角调节对系统效率的影响。对比优化最优电流角前后效率MAP,可以看出:

图8 最优电流角调节对系统效率的影响Fig. 8 Influence of optimal current angle regulation on efficiency of system

(1)小电流区间,经过电流角修正后,系统效率相比优化前的有明显提升。

(2)大电流区间,系统效率无明显提升。

(3)低转速区间,优化效果较好;中高转速区间,优化效果较弱。

由于大电流区间的效率最优电流角与MTPA的角度较为重合,只在小电流区间的效率最优电流角与MTPA的角度有差别,故本文只针对小电流区间的最优电流角进行相应优化。

4 整车实际应用

整车测试用新能源电动车搭载了与试验时相同的永磁同步电机驱动系统,外部测试道路从电池满电状态行驶至10%电量状态,记录下续航里程。

采用优化控制策略前,该车3次续航里程分别为265 km, 263 km和262 km,平均续航里程为263.3 km;采用优化控制策略后,该车3次续航里程分别为271 km, 270 km和268 km,平均续航里程为269.7 km。可以看出,采用优化控制策略后,该车平均续航里程提高了2.4%,表明本文所提的优化控制策略可有效提升电驱动系统效率,有利于提高新能源电动车的续航里程。

5 结语

本文提出一种工程化效率优化方法,其针对4种不同工况分别采取4种不同效率提升控制策略:基于电机标定前制定对应的效率优化标定算法,获取特征参数,并预置在控制器的相关表格中;控制器运行时,根据工况查表获取相关标定参数,通过调整载波频率、PWM信号发波策略、调制指数及最优电流角,从而提高电驱动系统效率。实验结果表明,4种策略在驱动系统的不同工作区间各有侧重,结合使用可使电驱动系统效率有一个整体提升。该方法的不足之处在于切换载波频率会对电机的噪声、振动与声振粗糙度造成影响,后续将通过优化解决。