某机载VPX模块故障分析、改进设计及验证

2021-09-25李鹏程

尤 浩,李鹏程

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

0 引 言

随着电子工业的迅速发展,电子设备已经广泛应用于各个行业。通常情况下,电子设备是由大量电子元器件通过印制电路、接插件以及焊接点以一定的方式连接而成的。如果元器件出现故障,或者它们间的连接被破坏,都会造成整个设备的故障。而电子设备在运输、使用过程中不可避免地会受到振动、冲击等环境应力的作用,这对电子设备的可靠性是严峻的考验[1-2]。

电子设备在各种应力的作用下可能会受到电子部件的隐形损伤,这种隐形损伤会对电子产品的可靠性产生较大影响。电子设备所受到的应力无法直接测量,只能通过由应力产生的应变进行测量、分析。通过测量、分析,控制应力产生的环节,以此来降低电子设备因为受到过大应力而失效的风险[3-5]。

当电子设备由于受到过大应力而发生故障时,一方面需要有手段对电子设备的损伤进行探测,另一方面需要对电子设备所受到的应变进行测量。

在探测隐形损伤方面,目前常用的手段有计算机断层扫描(CT)、金相切片等。CT对印制电路板(PCB)进行三维成像,能够在三维空间上以μm级的分辨率把PCB的内部结构展现出来,可以对内部缺陷信息包括裂纹、残缺、虚焊等进行三维无损检测[6]。金相切片分析就是通过取样、镶嵌、切片、抛磨、腐蚀、观察等一系列手段和步骤获得焊点、PCB横截面结构的过程。通过切片分析可以得到反映焊点或者PCB(通孔、镀层等)质量的微观结构的丰富信息,为下一步的质量改进提供很好的依据[7]。金相切片检测为有损探测。

在应变测量的各种方法中,基于电阻应变片的测量是应用最广泛的方法。其工作原理是:当有外力作用在应变片上导致其产生变形时,应变片的阻值发生变化,且电阻变化与应变片表面应变成比例,通过测量电路输出应变片电阻变化信号,经计算转化成应变值,得到应变片的应变数据[8]。测量时将应变片粘贴到测量点,即可得到该点处的应变数据。

某机载模块是基于VATA48标准设计的VPX模块,该模块在进行振动试验时出现功能故障。本文采用金相切片、应变测试等技术对该模块进行故障分析,并对改进后的设计进行验证。

1 故障现象与分析

1.1 故障现象

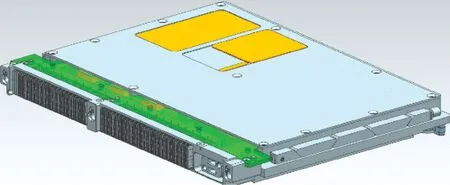

某机载模块在进行功能振动试验5 min后出现功能故障,经排查发现模块内PCB上连接器附近位号为N3的某器件电源输出异常。模块示意图如图1所示。

图1 某机载模块示意图

经排查分析,发现该批次生产的其他模块也有N3器件接触不良的现象。

1.2 故障分析

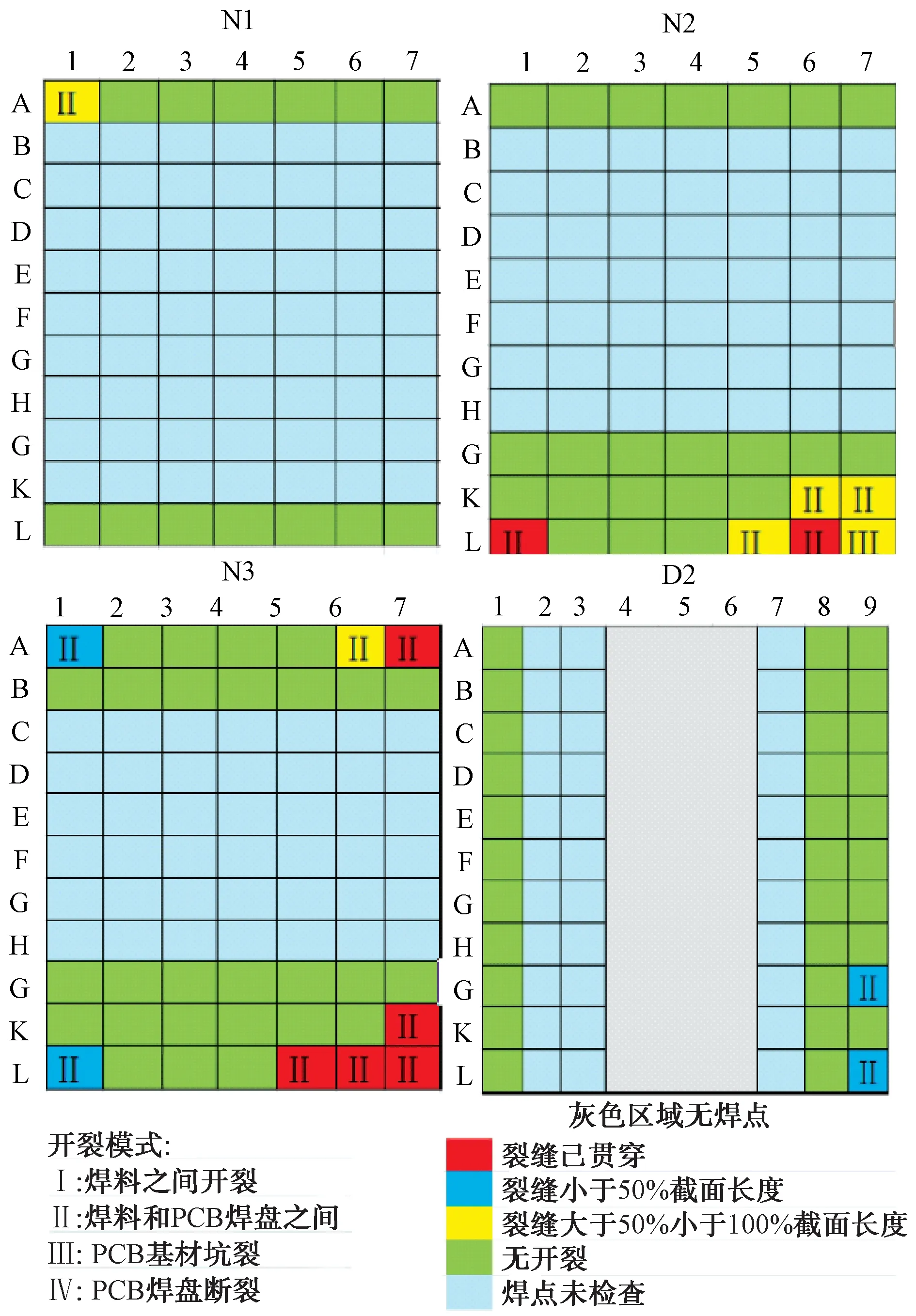

为了排查故障原因,对故障模块和未经过振动的同一批次模块进行金相切片检测,检测位置为靠近连接器的4个BGA封装器件,位号分别为N1、N2、N3和D2,如图2所示。

金相切片检测结果表明:故障模块N1、N2、N3和D2的器件均有不同程度的开裂(如图3所示),裂缝主要在PCB焊盘和焊料之间,N3器件焊点开裂最为严重;未经过振动试验的模块N1、N2、N3和D2的器件边角位置有开裂(如图4所示),裂缝主要在PCB焊盘和焊料之间,N3器件焊点开裂最为严重。

图3 故障模块开裂焊点分布图

图4 未经过振动试验模块开裂焊点分布图

由金相切片检测可知,故障模块在振动试验前已有部分器件焊点开裂,但较为轻微,不影响模块功能,振动试验加剧了开裂情况,导致模块功能故障。初步认定焊点开裂与振动试验无关。

2 故障定位

器件焊点开裂必然由于受到超过设计之外的应力造成,故障模块从生产到功能振动前主要会受到的应力情况有以下几方面:

(1) 装配阶段:模块所用的连接器为VPX连接器,连接器的安装在所有器件焊接完成之后,且为压接安装,不规范的装配方式可能对PCB板及其上的器件产生破坏;

(2) 调试阶段:在调试阶段,需要将模块安装在机箱内,模块为盲插式结构,VPX连接器内部簧片较多,插拔力较大,若模块设计不合理,多次插拔可能导致应力PCB板变形过大,进而引起器件焊点开裂。

对以上各个阶段分别进行排查,对故障进行定位。若上述2个阶段的排查无问题,再对故障模块进行功能振动的分析与测试。

2.1 装配阶段

应力测试时需要在被测点处粘贴应变片,考虑到压接过程中应变测试难以进行,待PCB板完成主要器件焊接、连接器完成压接后,对N1、N2、N3和D2的器件进行金相切片检测,结果显示焊点正常,如图5所示。

图5 装配完成后模块焊点情况分布图

2.2 调试阶段

调试阶段主要进行的是模块插拔时的应力测试。对模块PCB板卡粘贴应变片,应变片的分布如图6所示。

图6 故障模块PCB板应变片分布图

粘贴完应变片的板卡装配完成后,将其插入到机箱内,处于自然松弛状态,此为测试“零点”,此时应变为0。

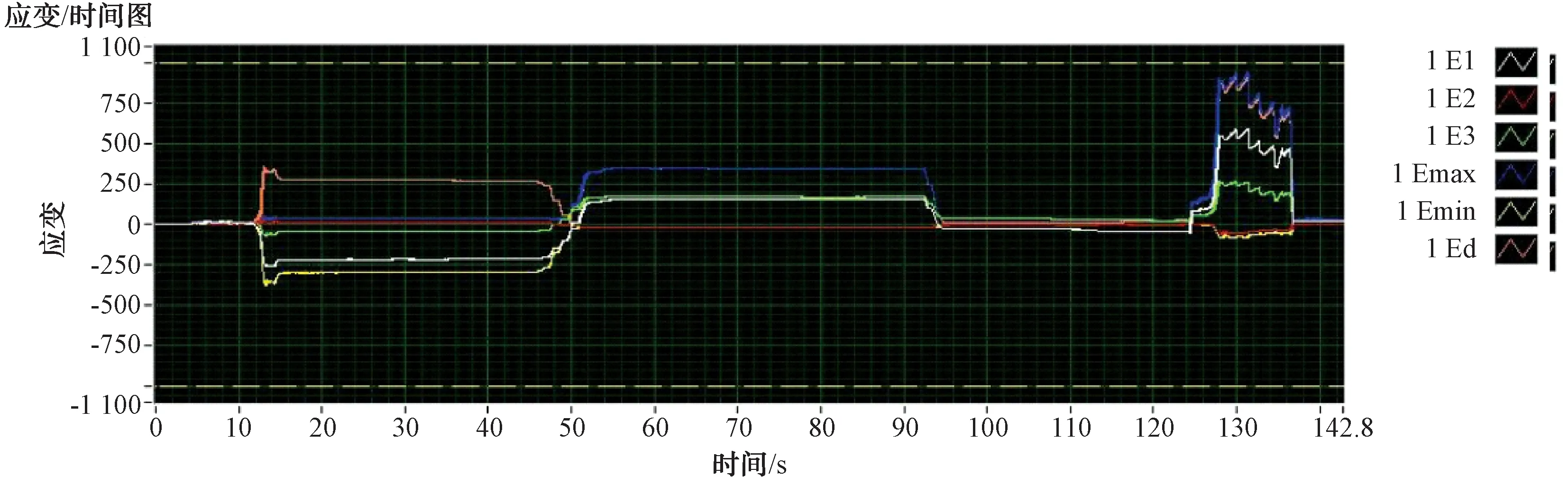

将模块通过起拔器完全插入机箱,将锁紧条锁死,然后松开锁紧条,再通过起拔器将模块拔出,处于自然松弛状态。记录上述过程的应变变化情况,各个测试点插拔过程应变情况如图7所示,各个测试点的绝对最大应变如表1所示。

图7 各个测试点插拔过程应变变化情况

表1 各个测试点的绝对值最大应变

由表 1可以看出,测试点7为应变最大处,查看其插拔过程应变情况如图8所示。

图8 测试点7插拔过程应变变化情况

在IPC/JEDEC-9704A《印制电路组件应变测试指南》中提示,PCB板的最大允许的应变值和应变率与板厚存在一定关联,其参考曲线如图9所示,测量值在相应的曲线下方则小于最大许用应变,反之则大于最大许用应变[9]。故障模块的PCB板板厚为1.86 mm,按图9可知其最大许用应变在1 100~1 340之间,小于实测的最大应变1 518。因此,调试阶段的反复插拔会导致模块故障。

图9 最大允许应变值与应变率和板厚关系

3 机理分析

模块插入机箱时受力情况如图10所示。

图10 模块插入机箱时受力示意图

模块插入机箱时,VPX连接器一端会受到来自插座的阻力,壳体上的起拔器一端会受到来自起拔器的推力。上述相反的作用力最终作用到PCB板上,导致PCB板以靠近连接器附近的安装点为支点产生翘曲变形,使这些安装点附近的器件焊盘受到较大的应力。模块锁紧安装后,应力并未释放。调试过程的反复插拔最终导致焊盘开裂。

PCB板在焊盘开裂,受到较大安装应力的情况下进行振动试验,会加剧焊盘开裂的程度,最终导致故障现象的发生。

4 改进措施

根据故障原因和机理分析,对PCB板和模块结构件进行改进设计。PCB板的改进主要包括以下几方面:

(1) PCB板厚度从1.86 mm增至2.3 mm;

(2) PCB板重新布局,调整各个器件距安装孔的距离,增大器件和VPX连接器之间的距离,增加PCB板的安装孔数量。

模块结构件的改进设计主要有:

(1) 将壳体的壁厚由1.5 mm增至2 mm;

(2) 增加加强筋和安装孔的数量,所有安装孔通过加强筋连接起来,增强安装孔处的强度;

(3) 壳体深度方向尺寸增大,使壳体和连接器的间隙减小至0.2 mm;

(4) 在盖板上增加加强筋。

改进前后模块对比如图11所示。

图11 改进前后模块对比示意

5 验 证

对改进后的模块进行插拔应变测试,以验证改进是否有效。对改进后的PCB板粘贴应变片,如图12所示。

图12 改进后PCB板应变片分布情况

模块装配完成后,进行插拔应力测试,各个测试点应变变化情况如图13所示。各个测试点的绝对最大应变如表2所示。

图13 改进后各个测试点插拔过程应变变化情况

表2 改进后各个测试点的绝对最大应变

由表2可以看出,测试点1为应变最大处,查看其插拔过程应变情况如图14所示。

由图13和图14可以看出,在模块插入机箱的过程中,应变一直较小,最大应变出现在模块拔出时,其为瞬时应变。由图 9可知,模块最大许用应变为1 100,大于实测的应变最大值,改进设计可行。

图14 测试点1插拔过程应变变化情况

6 结束语

通过金相切片检测技术和应变测试技术对某机载模块进行故障分析与定位,快速找出了设计不足,对改进后的模块进行应变测试,验证了改进方案的可行性。后续可开展相关仿真工作,通过仿真与实测数据的对比,验证仿真准确性,并通过不断修正仿真边界条件,提升仿真准确性,使前期仿真工作更加准确,在对类似模块进行设计时,能更加准确地模拟实际情况。