换流阀内冷却系统均压电极结垢分布规律

2021-09-24梁秉岗王晨星张朝辉梁家豪刘学忠赵瑞雪焦秀英

梁秉岗,王晨星,张朝辉,梁家豪,刘学忠,赵瑞雪,焦秀英

(1. 中国南方电网超高压输电公司广州局,广州510663;2. 电力设备电气绝缘国家重点实验室(西安交通大学),西安 710049;3. 西安西电电力系统有限公司,西安 710065)

0 引言

我国电力工业目前已进入全国联网的新阶段,高压直流输电由于具有经济效益高、线路有功损耗小、电磁辐射小、调节速度快和运行可靠等明显的优势,在“西电东送”和“南北互供”的战略中发挥着越来越重要的作用。换流阀作为高压直流输电系统的核心设备,在实际运行时会产生大量热量,需由专门的冷却系统散热。通常,换流阀冷却系统由循环、封闭的内冷却系统和外冷却系统组成。内冷却系统通过热传导直接与晶闸管换流阀元件进行热量交换,外冷却系统则主要负责对内冷却媒介进行冷却,内、外冷却系统协同作用,将换流元件的稳态运行结温维持在80 ℃以下[1-5]。

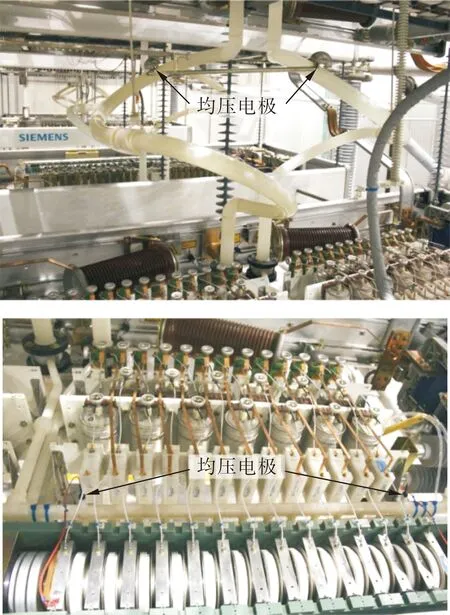

目前,在我国已经建成的换流站中,换流阀内冷却系统普遍采用去离子水作为冷却介质。内冷却水路一般由阀塔主水路和阀组件内水路[6-8]组成。实际运行时,水路中内冷却水在水处理系统的监测和控制下被严格维持在低电导率状态,通常电导率超过0.5 μS/cm即会触发告警或跳闸信号[9-12]。尽管如此,在换流阀运行过程中产生的高电压环境下,内冷却水回路中仍可能产生泄漏电流,该电流曾经引发的金属腐蚀等问题影响了阀组件的安全可靠运行[13-16]。因此,换流阀内冷却水路的特定位置一般会安装有铂制针形均压电极从而使冷却水路与相应阀塔或阀层的电压分布保持一致,如图1所示。

图1 换流阀内冷却水路及均压电极照片Fig.1 Photos of valve cooling water way and grading electrodes

虽然均压电极的安装有效保护了内冷却水路中的金属设备,但也引发了新的问题:阀内冷系统在长期运行时,冷却水路特定位置的均压电极出现了表面附着氢氧化铝结垢的现象,如图2所示[17-19]。均压电极结垢的危害不容小觑,因为这将引发内冷却水路堵塞、漏水、散热失灵等一系列问题。早在2006年,天广高压直流输电工程中就发生过均压电极结垢脱落导致水路堵塞,并引发换流元件过热以致直流系统被迫停运的事故。不久,贵广高压直流Ⅰ回工程也发现了均压电极结垢导致密封圈腐蚀而漏水的事故。截止2012年,国家电网公司12座换流站共发生直流闭锁事故80起,其中因换流阀内冷却系统故障而导致的单双极闭锁事故有18起,占事故总数的22.5%;2019年南方各直流工程共发生单级闭锁事故10起,其中因换流阀内冷却系统故障而导致的单级闭锁事故共2起,占事故总数的20%。根据对德阳、宝鸡、伊敏、兴仁等换流站发生的运行事故的统计结果,因换流阀内冷却系统故障引发的换流站运行事故占事故总数比例约为10%。对于换流阀内冷却系统出现的故障,其绝大多数直接或间接由内冷却水路均压电极吸附结垢的问题导致,占比在70%以上[20-24]。

为了研究工程实际中均压电极表面结垢的分布规律及其影响因素,本文针对四重阀塔螺旋型主水路、二重阀塔S型主水路、并联型阀组件内水路等典型结构阀内冷水路中的电极结垢进行了实地测量和统计,利用软件仿真计算了均压电极表面电流的大小和密度分布,由实地测量统计和仿真计算结果分析了电场和流体场等环境因素对均压电极结垢程度的影响。

1 换流阀塔主水路电极结垢的分布规律

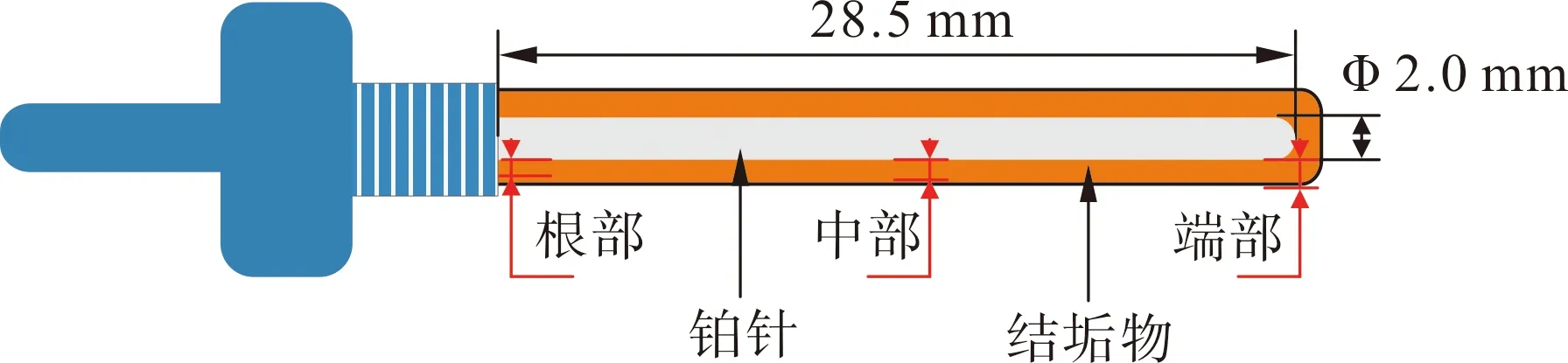

换流阀内冷却系统阀塔主水路的常见结构有2种,即:螺旋型主水路和S型主水路。本文分别对宝鸡和德阳±500 kV换流站(四重阀塔结构)中的螺旋型主冷却水路中384支均压电极(48支/阀塔)和伊敏±500 kV换流站(二重阀塔结构)中的S型主冷却水路中438支均压电极(73支/阀塔)的结垢厚度进行了测量和统计。对各电极的结垢程度进行统计时,使用螺旋测微器(精度0.01 mm)分别对其根部、中部和端部的结垢厚度进行测量和计算,并将三者的算数平均值作为该电极的结垢厚度,如图3所示。

图3 针形电极结垢厚度测量示意图Fig.3 Measurement diagram of thickness of deposition on pin-type electrode

1.1 四重阀塔螺旋型主水路结垢分布

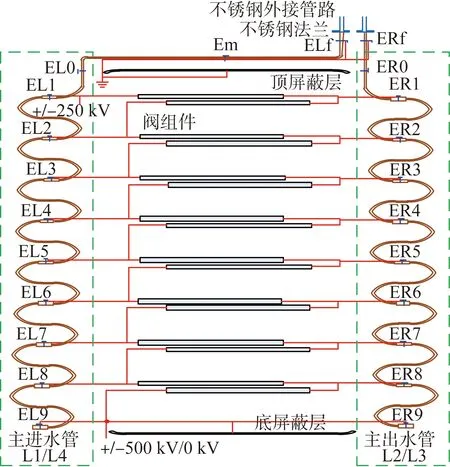

宝鸡、德阳和兴仁等地±500 kV换流站中四重阀塔内的主冷却水路为典型的螺旋型结构,水路结构如图4所示。图4中阀塔内螺旋型主水路由主进水水路和主出水水路2条管路构成,每条管路分别由5—6节聚偏氟乙烯(PVDF)材质、内径为96 mm的螺旋型水路单元拼接组成。主冷却水路中,阀塔顶层屏蔽附近、主水路与阀层内水路交汇处、阀层间主水路的特定位置以及阀塔底部附近均安装有铂制针形均压电极。四重阀塔螺旋型主水路中均压电极的安装一般遵循2个原则,即电位就近钳制原则和电桥平衡原则。其中,电位就近钳制原则指:主水路电极的电位与距离最近的阀组件的对应电位应保持一致。电桥平衡原则指:以均压电极作为节点,主水路在各相邻节点间的电阻分布与各层阀组件(反向阻断状态)的电阻分布保持一致。在此原则下,该种安装方式能够有效地消除主水路与相邻阀组件间的电位差,即能使主水路电极发挥“均压”作用。

图4 四重阀塔螺旋型主水路结构及电极布置示意图Fig.4 Structure of spiral-type cooling circuit and layout of grading electrodes in quadruple valve tower

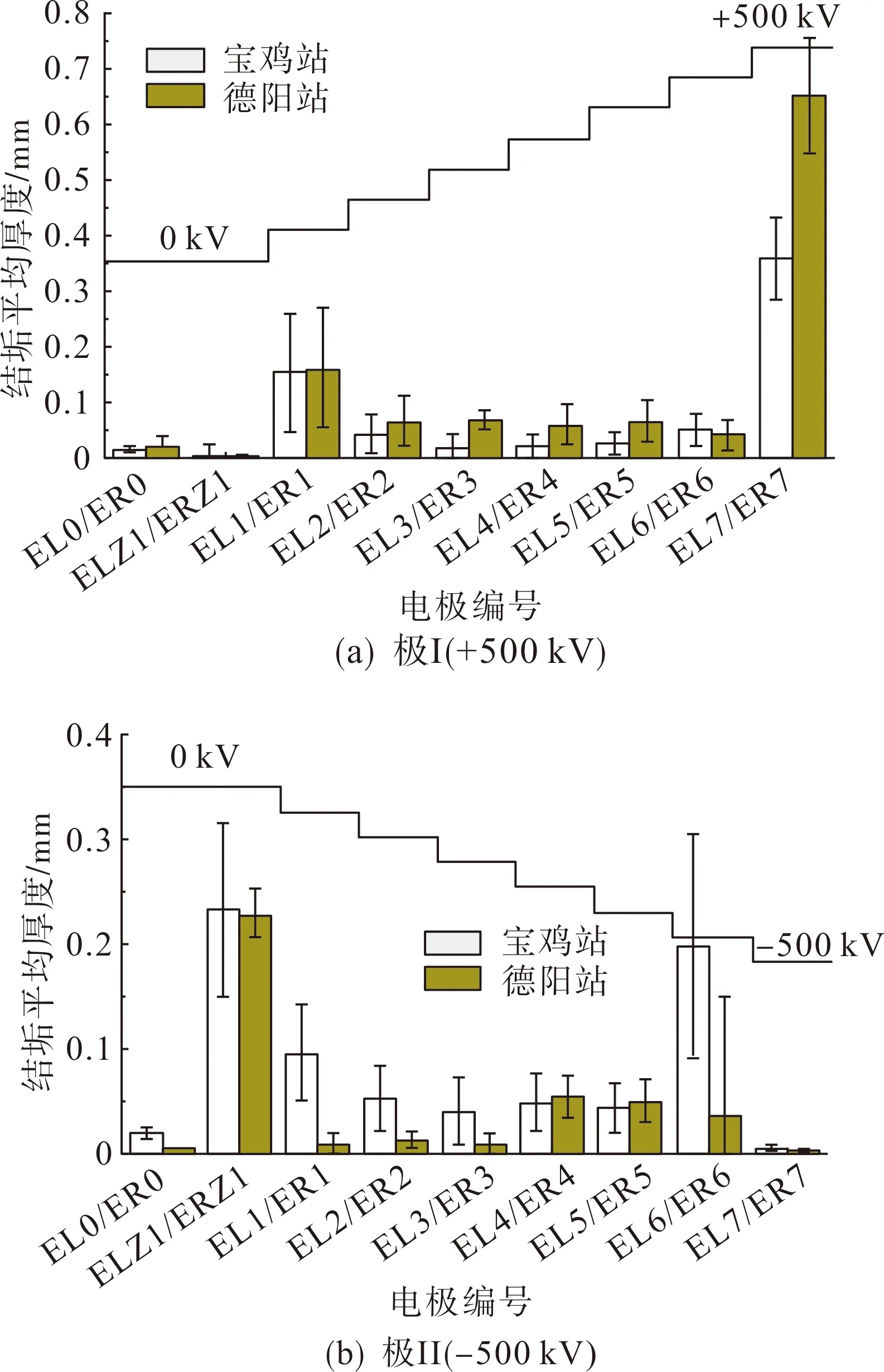

图5给出了宝鸡/德阳站极Ⅰ(+500 kV)和极Ⅱ(-500 kV)阀厅中主冷却水路不同位置均压电极表面结垢的平均厚度。从图5可见,无论极Ⅰ阀厅还是极Ⅱ阀厅,阀塔主水路中结垢厚度最大的电极均位于最高电位处:极Ⅰ阀厅中阀塔底层电位最高(+500 kV),而该处的电极结垢程度最为严重,平均结垢厚度高达0.36 mm(宝鸡站)和0.65 mm(德阳站);极II阀厅中阀塔顶层电位最高(0 kV),该处附近电极结垢程度最为严重,平均结垢厚度约为0.24 mm(宝鸡站)和0.23 mm(德阳站)。

图5 四重阀塔螺旋型主水路电极结垢厚度分布Fig.5 Thickness distribution of deposition on grading electrodes in spiral-type cooling circuit of quadruple valve tower

进一步地,利用软件仿真对宝鸡站极Ⅰ(+500 kV)四重阀塔一个运行周期内主冷却水路的电极电流进行了计算。图6对主冷却水路均压电极的电流直流分量及其表面结垢厚度进行对比(图中以由电极流向冷却水的阳极电流方向为电流正方向)。由图6可以看出,四重阀塔螺旋型主进水水路和主出水水路中的最大阳极电流直流分量出现在电位最高的底层屏蔽处(约3.5 mA和2.5 mA),而该处电极表面的结垢厚度亦为最大;而主水路与阀组件内水路交汇处、相邻阀组件之间的水路均压电极的电流直流分量很小(小于0.1 mA),其结垢程度较轻。需要注意的是,相邻阀组件之间的主冷却水路中,均压电极与内冷却水之间并非完全没有电荷交换。图7给出了换流阀运行一个周期内主冷却水路中流入/流出均压电极的电流(以由电极流向冷却水的阳极电流方向为正方向)。结合图6—7可以看出,虽然主水路电极与内冷却水之间存在电荷交换,但在换流阀的一个运行周期内,电极电流的直流分量几乎为0,即均压电极与内冷水的净交换电荷很小,最终该处电极表面的结垢程度较轻。这一结果说明,在四重阀塔螺旋型主水路中,电极结垢的厚度主要取决于电极表面阳极电流方向(即由电极流向冷却水方向)直流分量的大小。

图6 四重阀塔螺旋型主水路电极电流直流分量与结垢厚度Fig.6 DC component of spiral type main water circuit electrodes electric current and deposition thickness of quadruple valve tower

图7 四重阀塔螺旋型主水路流入/出电极的电流Fig.7 Electric current flowing into or out of grading electrodes in quadruple valve tower

1.2 二重阀塔S型主水路结垢分布

伊敏±500 kV换流站中二重阀塔内的主冷却水路为典型的S型主水路结构,如图8所示。

图8 二重阀塔S型主水路结构及电极布置示意图Fig.8 Structure of S-type cooling circuit and layout of grading electrodes in double valve tower

图8中L1—L4为二重阀塔内的4条主进/出冷却水路,每条水路分别由8节PVDF材质、内径约为96 mm的S型水路单元拼接组成。与螺旋型主冷却水路相似,S型主冷却水路中,阀塔顶部附近(包括顶部钢梁附近和顶层屏蔽附近)、主水路与阀层内水路交汇处以及阀塔底层屏蔽附近均安装有均压电极。

图9给出了伊敏±500 kV换流站中极II(-500 kV)阀厅低、高压阀塔中S型主水路均压电极表面结垢的平均厚度。

图9 二重阀塔S型主水路电极结垢厚度分布Fig.9 Thickness distribution of deposition on grading electrodes in S-type cooling circuit of double valve tower

从电极位置上看,低压和高压二重阀塔中主水路电极结垢厚度的分布存在一定差异:低压阀塔顶层及底层附近电极结垢程度均十分严重,两处结垢平均厚度分别约为0.49 mm和0.34 mm;而高压阀塔中则只有顶层附近电极出现了较厚的结垢,平均结垢厚度约为0.39 mm,底层附近电极结垢厚度则小于0.1 mm。但是,从电极电位来看,无论低压阀塔还是高压阀塔,表面结垢最为明显的均压电极均位于二重阀塔的高电位处,这一规律与四重阀塔螺旋型主冷却水路中的结垢分布十分相似。

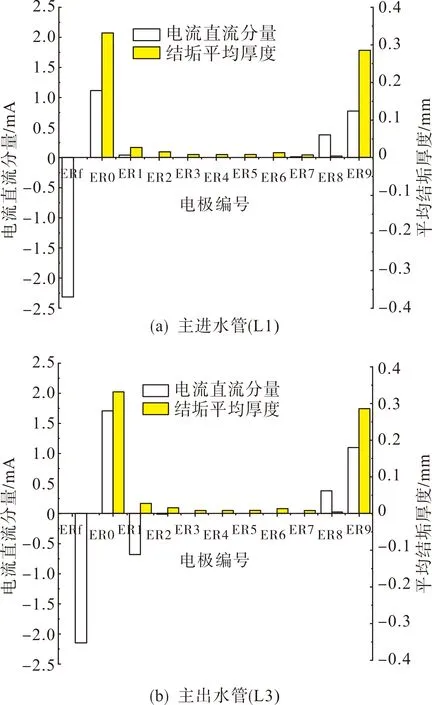

同样利用软件仿真对伊敏站II(-500 kV)低压阀塔一个运行周期内2条主冷却水路中电极电流的直流分量进行了计算,并与电极结垢厚度的分布进行了比较,结果如图10所示。

图10 二重阀塔S型主水路电极电流直流分量与结垢厚度Fig.10 DC component of electric current and deposition thickness of grading electrodes in s-type cooling water way of double valve tower

从图10可以看到,二重阀塔S型主水路中电极结垢厚度的大小与电极电流的直流分量具有很强的相关性。电极表面阳极电流方向(即由电极流向冷却水方向)直流分量越大,其表面结垢程度则越明显。

2 换流阀组件内水路电极结垢的分布规律

换流阀组件中,并联型冷却水路是工程中应用最为广泛的内冷却结构之一。为了研究阀组件内并联冷却水路中均压电极表面结垢厚度的分布规律,本文现场测量并统计了宝鸡和德阳±500 kV换流站中极Ⅰ和极Ⅱ阀厅8座四重阀塔内(宝鸡站6座,德阳站2座)阀组件内水路中共计768支均压电极(96支/阀塔)的结垢厚度。换流阀组件内电极结垢厚度的测量方法与阀塔主水路一致,如图3所示。

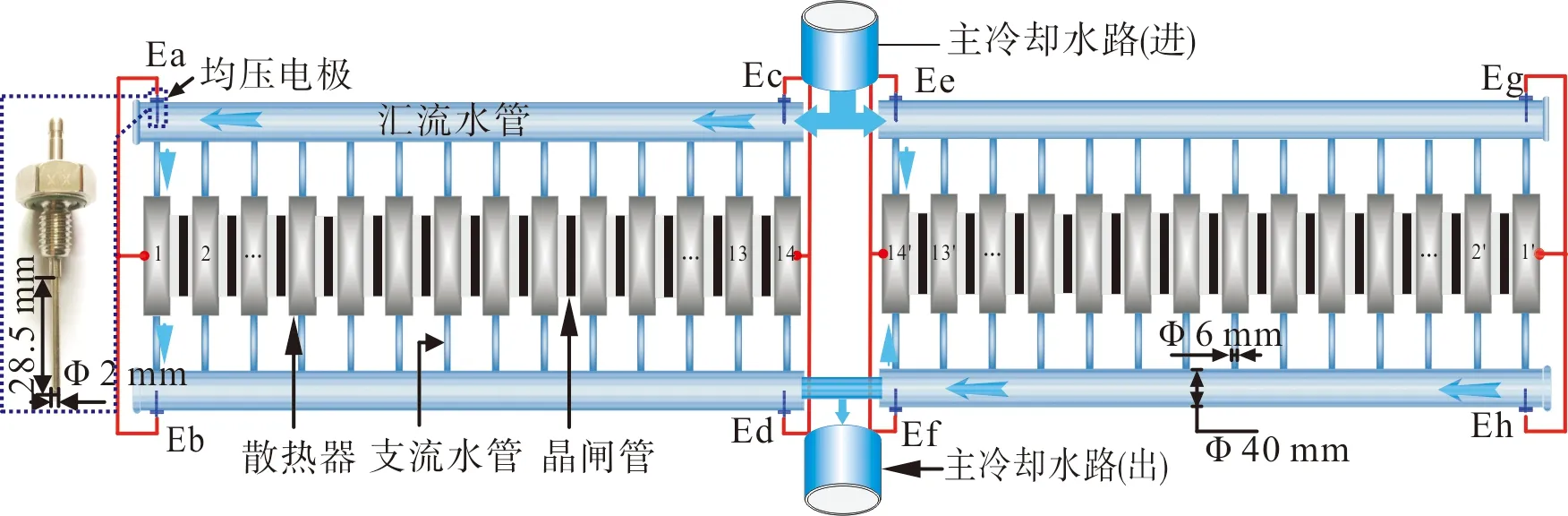

参与结垢情况统计的换流阀组件内冷却水路结构如图11所示。每个换流阀组件包含左右对称的2个阀段,阀段内冷却水路由2根汇流水管和若干对支流水管(由散热器数量决定,通常为14—15对)构成,E1—E8为安装在汇流管端部的8支铂制针形均压电极,每支电极与阀段首末两端距离最近的金属散热器相连以使两者电位相同。

图11 阀组件内并联型冷却水路结构及均压电极布置Fig.11 Structure of parallel connected cooling circuit and layout of grading electrodes inside converter module

由图11可以看出,同一个阀组件中的8支均压电极中,不存在2枚电极在电压极性、水流方向和水流速度3个因素上均相同的情形。为增大统计样本容量,将极Ⅰ和极Ⅱ阀厅中不同阀组件内处于相同或近似相同环境中的电极进行归一化处理,为此将任一阀组件内8处电极按图12所示规则重新编号。图12中箭头所示方向为水流方向及流速,水流方向与晶闸管承受电压方向相同时为顺电场方向,反之为逆电场方向;水流速度从阀组件中间(靠近分水管处,三箭头)向两端(靠近电抗器,单箭头)逐步减小。

图12 阀组件内并联型冷却水路均压电极编号Fig.12 Renumeration of grading electrodes in parallel connected cooling circuit inside converter module

由于宝鸡换流站中换流阀的工作状态以整流为主,所以晶闸管两端主要承受反向电压,即晶闸管极性与其所承受电压直流分量相反;而德阳换流站中换流阀的工作状态以逆变为主,所以晶闸管两端主要承受正向电压,即晶闸管极性与其受承受电压直流分量相同。以宝鸡换流站为例,1号与3号电极组所处水路中,可将电压极性、水流方向和水流速度3个因素描述为水从负极流向正极,流速减小;2号与4号电极组所处水路为水从正极流向负极,流速增加;5号与7号电极组所处水路为水从正极流向负极,流速减小;6号与8号电极组所处水路为水从负极流向正极,流速增加。以下从若干电极组对比和电压极性(高、低电位分别为正、负极)、水流方向(顺、逆电场方向)以及水流速度(靠近阀组件中间为快速,两边为慢速)3个因素对结垢厚度的影响进行统计和分析。

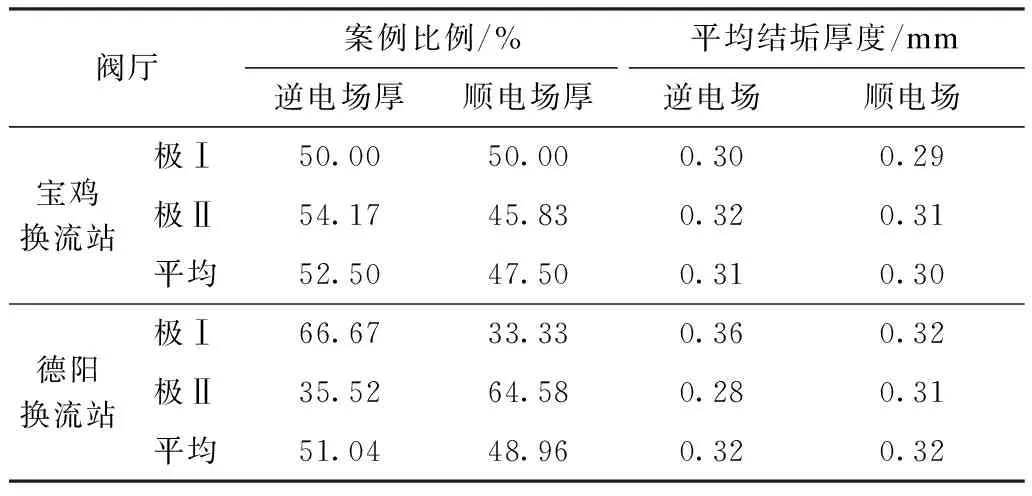

1)电压极性

同一换流阀组件均压电极中,满足水流速度和流向相同,但电压极性不同的有4组电极,即“1号/8号”、“2号/7号”、“5号/4号”和“6号/3号”,对比统计宝鸡和德阳换流站全部电极测量的结垢厚度,得到如表1所示的统计结果。表1中,“正极厚”表示位于高电位处电极结垢厚度大于或等于低电位处的电极组所占之比例;反之,“负极厚”表示位于高电位处电极结垢厚度小于低电位处的电极组所占之比例。

表1 电压极性与电极结垢厚度关系的统计表Tab.1 Statistical table of relations between electric voltage polarity and thickness of deposition on grading electrodes

从表1中可以看出,正、负电极结垢情况有明显的差异:从分布比例来看,宝鸡换流站和德阳换流站中“正极厚”所占比例均远远高于“负极厚”,宝鸡站极Ⅰ和极Ⅱ阀厅6座阀塔中“正极厚”的情况高达85.83%,德阳站则高达98.96%;从结垢厚度来看,宝鸡换流站中正极处的均压电极结垢厚度约为负极处的3.1倍,德阳换流站中正极处的均压电极厚度约为负极的7.1倍。表1统计结果表明,电压极性对电极结垢厚度的影响十分显著,正极处均压电极比负极处更易结垢,在水流方向和水流速度相同的情况下,宝鸡换流站和德阳换流站统计得到电压极性这一因素能使正、负电极的结垢厚度分别存在3倍和7倍左右的差异。根据这一现象推测,致垢粒子(或离子)在冷却水中主要呈负极性。

2)水流方向

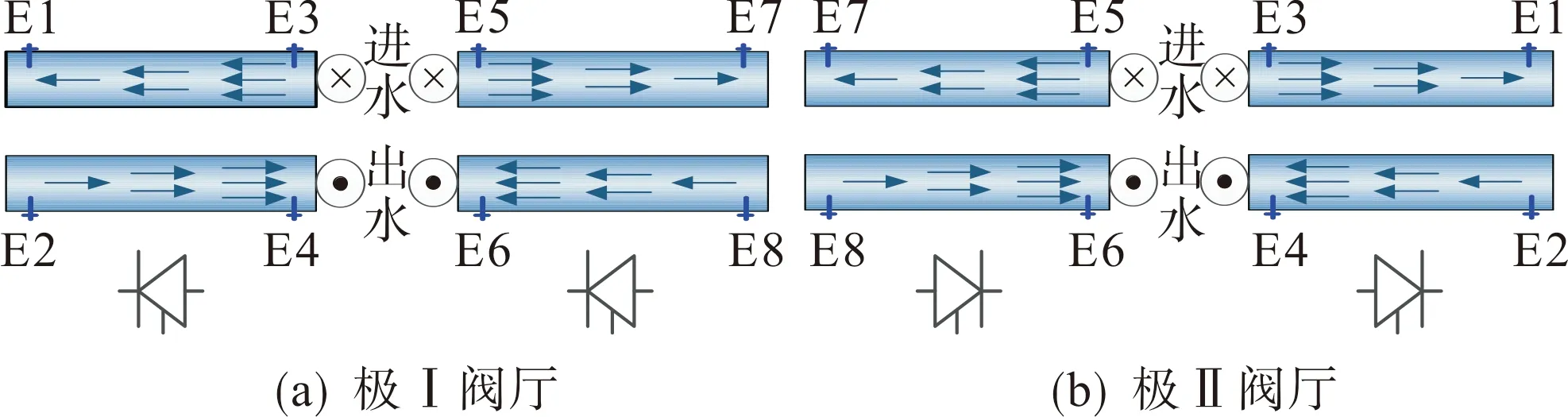

满足电压极性和水流速度相同,但内冷却水流方向不同有4组电极,即“1号/2号”、“6号/5号”、“8号/7号”和“3号/4号”,统计对比宝鸡和德阳换流站中全部电极测量的结垢厚度,得到表2所示的结果。

表2中,“逆电场厚”表示位于水流方向与电场方向相逆水路中的电极结垢厚度大于或等于2方向相同水路中的电极组所占之比例;反之,“顺电场厚”表示位于水流方向与电场方向相同水路中的电极结垢厚度大于2方向相逆水路中的电极组所占之比例。

表2 水流方向与电极结垢厚度关系的统计表Tab.2 Statistical table of relations between flow direction and thickness of deposition on grading electrodes

从表2中发现,宝鸡和德阳换流站中被统计的电极组中,“逆电场厚”和“顺电场厚”的情况几乎各占一半;从电极结垢厚度来看,宝鸡换流站中逆电场和顺电场的电极结垢厚度之比平均为0.31:0.30,两处电极厚度差异不足3%,德阳换流站中水流方向逆、顺电场情况下电极结垢厚度均约为0.32 mm,差异不足1%。

因此,就宝鸡和德阳两换流站的结垢数据来看,初步认为水流方向对电极结垢程度几乎没有影响或影响甚微,这也就意味着电极的结垢厚度并不因其安装位置靠近水管的进水口或出水口而产生差异。

3)水流速度

同一换流阀组件均压电极中,满足电压极性和水流方向相同,但水流速度不同有4组电极,即“1号/6号”、“2号/5号”、“8号/3号”和“7号/4号”,对比统计宝鸡和德阳换流站全部电极测量的结垢厚度,得到如表3所示的统计结果。表3中,“流速慢厚”表示水流速度慢处(即远离主水管处)电极结垢厚度大于或等于水流速度快处(即靠近主水管处)的电极组所占之比例,“流速快厚”表示水流速度快处电极结垢厚度大于水流速度慢处的电极组所占之比例。

表3 水流速度与电极结垢厚度关系的统计表Tab.3 Relations between flow velocity and thickness of deposition on grading electrodes

从表3来看,水流速度对电极结垢厚度分布的影响较小,其他环境条件相同的情况下,高、低流速处电极结垢的平均厚度差异在10%之内。

从宝鸡和德阳±500 kV换流站阀组件内冷却水路中768支均压电极的结垢厚度数据来看,相对电压极性是影响电极表面结垢厚度的主要环境因素。在其他环境条件(包括内冷却水流速和流向)相同的情况下,同一阀组件内高电位处(即正极处)均压电极的表面结垢厚度明显大于低电位处(即负极处)均压电极的结垢厚度。

3 电极电流与结垢厚度关系的仿真验证

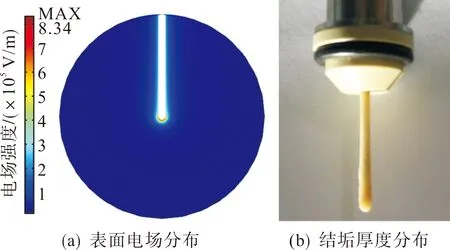

为了进一步验证电场因素对均压电极结垢程度的影响,仿真计算分析了针形均压电极表面的电场分布情况,如图13所示。

图13 针形电极表面电场及结垢厚度分布Fig.13 Distribution of surface electric field and thickness of deposition on pin-type grading electrode

图13(a)中,电极针端部电场最为集中,在电极电流为2 mA的情况下,电极端部的最大场强高达834 V/mm,而随着向电极根部的逐渐靠近,电场强度出现明显的下降。图13(b)给出了实际针形均压电极表面结垢照片。对比图13可以看出,针形均压电极表面结垢在形态上与电极表面电场的分布情况十分相似:电极端部电场场强最高,该处电极结垢厚度也最大;而电极根部电场场强较小,该处结垢厚度也明显小于端部结垢。

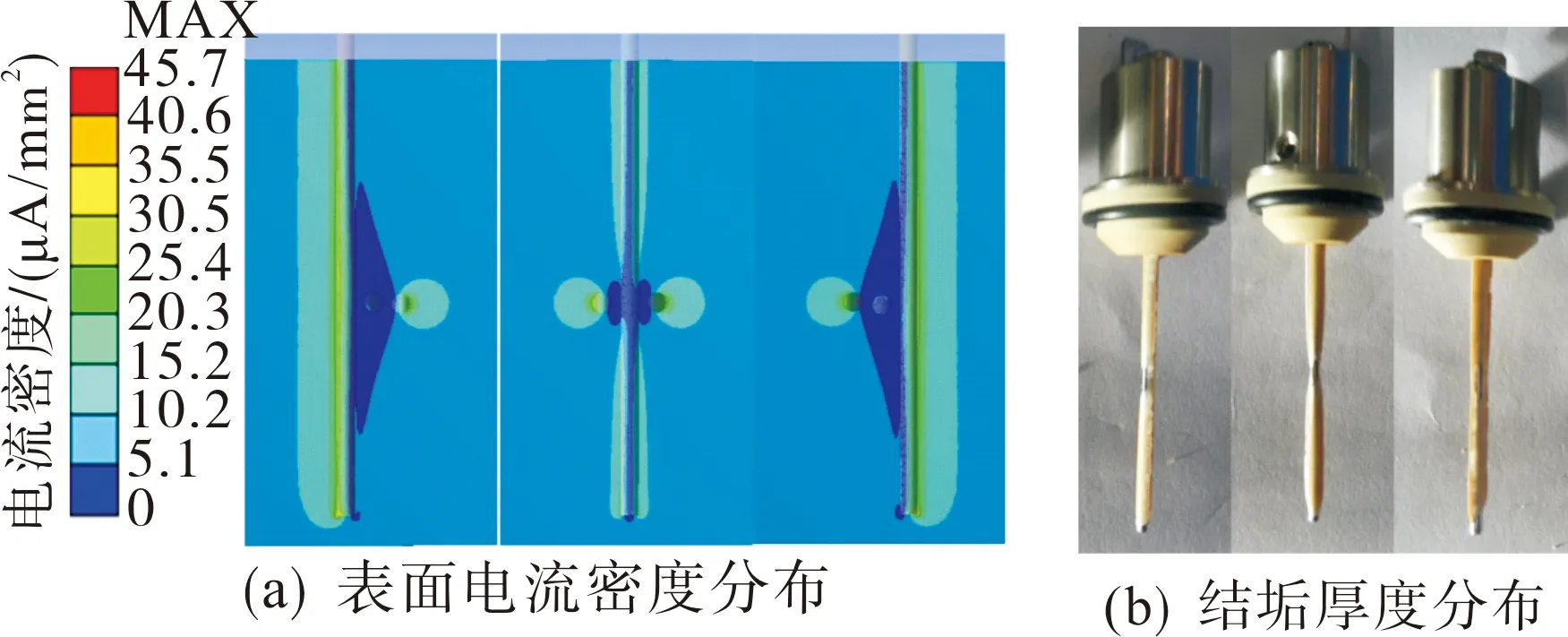

进一步地,利用仿真计算,将四重阀塔螺旋型主水路中均压电极表面阳极电流的密度分布与实际的电极结垢进行比较,如图14所示。

图14 针形电极表面电流密度及结垢厚度分布Fig.14 Distribution of electric current density and thickness of deposition on pin-type grading electrode

由图14可以看到,结垢物在电极表面的厚度分布与电极电流的密度分布情况具有较为明显的一致性。在电极电流为2 mA的情况下,电极端部电流密度高达91.3 μA/mm2,远高于电极表面平均电流密度为13.6 μA/mm2,相应地,图14(b)中电极端部局部结垢厚度约为0.9 mm,明显大于该电极表面结垢的平均厚度为0.31 mm。

此外,针对二重阀塔顶部钢梁附近主水路中安装的三电极均压系统,通过软件仿真对其表面电流的分布情况进行了计算,如图15所示。由图15可见,三电极均压系统中电极结垢的形状与电极电流的密度分布情况具有较为明显的一致性。电极端部和根部附近电流密度较大,该2处结垢程度最为明显(针尖部分由于嵌入主水路管壁内部而几乎不会吸附结垢);三电极交汇区域电流密度最小,该处结垢厚度也最小,甚至该处附近电极表面直接裸露于内冷却水中。

图15 三电极系统电极表面电流密度及结垢厚度分布Fig.15 Distribution of surface electric current density and thickness of deposition on triple grading electrodes

从以上仿真计算结果可以看出,换流阀内冷却系统中针形均压电极表面结垢厚度的分布情况主要取决于其表面电流的分布情况。结合阀塔主水路和阀组件内水路电极结垢的分布规律,实际换流阀内冷却系统运行时,结垢现象集中出现在水路高电位处的均压电极,且电极表面结垢厚度的大小与电极表面阳极电流方向(即由电极流向冷却水方向)电流直流分量的大小呈正相关。

4 结论

本文通过现场测量和仿真分析验证,研究了典型结构换流阀内冷却系统中均压电极结垢厚度的分布规律,得出如下结论。

1)换流阀塔主冷却水路中,结垢程度最为严重的均压电极位于阀塔顶部或底部的最高电位处,电极表面阳极方向直流分量越大,其表面结垢程度则越明显。

2)换流阀组件内冷却水路中电极的相对电压极性是影响其结垢程度的主要因素,同一换流阀内结垢现象集中出现在阳极电极表面,而内冷却水流速和流向对结垢程度的影响甚微。

3)针形均压电极表面结垢的形态与其表面电流密度的分布情况基本一致,同一电极不同部位结垢厚度的大小与该处阳极方向电流密度的大小呈正相关。