城市轨道交通轨道减振升级改造方法研究

2021-09-23吴俊

吴 俊

(中铁上海设计院集团有限公司,上海 200070)

中国早期建设的城市轨道交通线路,限于当时认知和技术水平等历史条件,在技术规范、评价预测和技术措施等方面均存在一定不足,投入运营后部分地段存在振动噪声扰民问题[1]。在中国大力推进建设和谐社会的背景下,切实保障地铁沿线居民的生活质量,针对既有运营线路的环境敏感地段,开展道床减振升级改造工作既是有必要的,也是紧迫的任务。但是目前国内外尚无将既有普通道床改造为减振道床的工程先例。鉴于道床减振升级改造需要对既有道床进行破除,并重新浇筑新的轨下基础,在短期内实现开通,因此相关设计面临前所未有的挑战。本文以某线改造为契机开展了运营线路隧道内道床减振升级改造方法的研究。

1 隧道内道床减振措施选型

目前中国道床减振措施主要有梯形轨枕轨道、隔离式减振垫道床、钢弹簧浮置板道床等[2-5]。以上三种道床减振措施均已在中国城市轨道交通工程中广泛应用。

1.1 梯形轨枕轨道

梯形轨枕浮置板轨道由 PC 制纵梁和钢管制的横向连接管构成。其工作原理是在轨枕底部和侧面分别安装减振垫和缓冲垫,使其浮于混凝土整体道床之上,实现轻量级质量-弹簧系统的构想,以达到减振目的。该轨道结构减振效果可达 10 dB。

1.2 隔离式减振垫道床

隔离式减振垫道床将具有一定质量和刚度的混凝土道床板浮置于减振垫上,通过减振垫将道床板与周围结构全部隔离开,构成质量-弹簧隔振系统。作用在钢轨上的力传递给浮置于减振垫上的道床板,道床板可以提供足够的惯性质量来抵消车辆产生的动荷载,只有静荷载和少量残余动荷载会通过弹性支承传递到基础垫层中去。道床板受力后,在惯性作用下将受到的力均匀地分布在减振垫上,再通过减振垫进行缓冲,吸收能量,达到隔振减振的目的。该轨道结构减振效果可达 10~15 dB。

1.3 钢弹簧浮置板道床

钢弹簧浮置板道床是将具有一定质量和刚度的混凝土道床板浮置于钢弹簧隔振器上,距离基础垫层顶面 30 mm 或 40 mm,构成质量-弹簧隔振系统。这种轨道结构具有很好的减振效果,可分为固体阻尼和液体阻尼两类。固体阻尼类减振效果至少可达到 15 dB,液体阻尼类减振效果至少可达 18 dB。

减振升级改造应优先考虑严重超标地段(超标量大于15 dB),钢弹簧浮置板道床的减振效果要优于梯形轨枕轨道及隔离式减振垫道床[6],因此本次改造设计选用钢弹簧浮置板道床。

同时结合运营线路隧道内道床减振升级改造的特点宜采用预制装配式浮置板法[7]进行施工。可实现浮置板的快速铺设,从而有效缩短轨道改造施工工期。

2 预制浮置板道床型式尺寸

2.1 既有预制浮置板道床偏差适应能力分析

上海城市轨道交通单圆盾构隧道管片内壁直径为Φ5500 mm,其中建筑限界一般规定为Φ5200 mm,相应轨道高度为735 mm(至限界圆下同)。圆形盾构隧道浮置板地段道床范围内将建筑限界由Φ5200 mm扩宽至Φ5400 mm,相应轨道高度由735 mm增至835 mm。结合盾构尺寸及轨道结构高度目前上海新线建设中常用的预制浮置板尺寸为长3600 mm×宽2700 mm×厚325 mm(标准板);盾构偏差较大地段预制板尺寸为长3600 mm×宽2540 mm×厚325 mm(窄型板)。

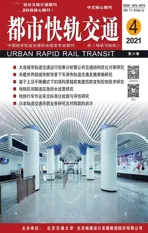

标准预制板和窄型预制板可适应的土建施工误差,如图1所示。

图1 既有预制浮置板道床偏差适应能力图 Figure 1 Deviation adaptability chart of existing floating slab track bed

从图中可以看出,即使采用窄型板,当水平误差为0时其竖向误差允许值也只能达到90 mm左右,即最小轨道结构高度需要达到790 mm。既有线普通道床设计时最小轨道结构高度一般按740 mm控制,已有的窄型板仍无法与既有线普通道床轨道结构高度相匹配。

2.2 隧道内薄型预制浮置板道床研究

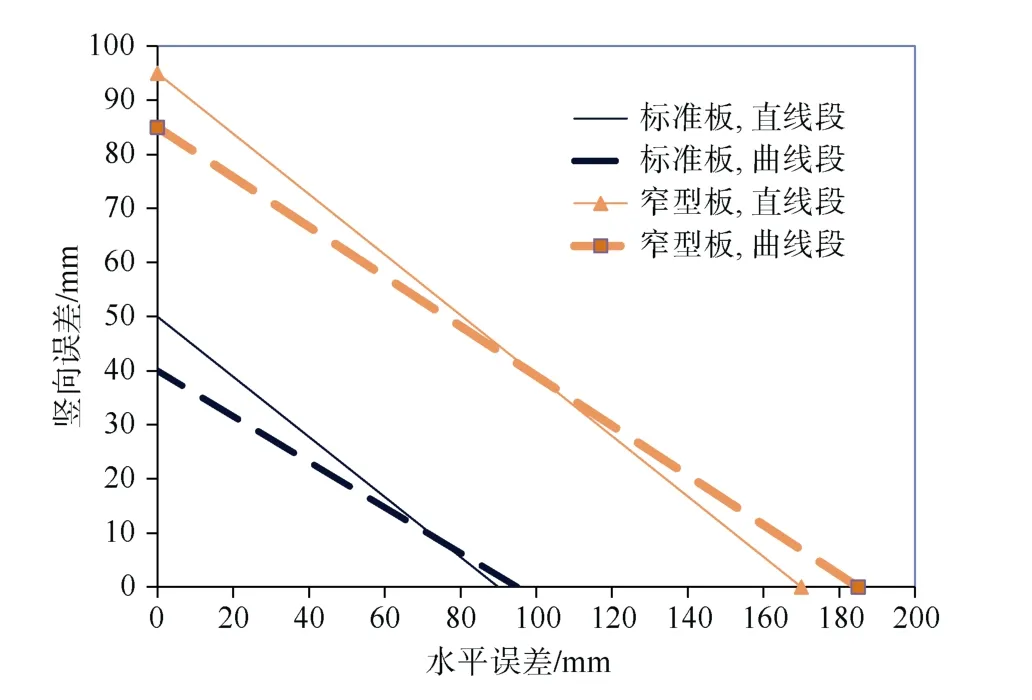

为使预制浮置板道床的轨道结构高度与既有线普通道床相匹配,必须在预制板的板厚、板宽方面有所突破,同时满足高等减振需求,以实现减振改造目的。已有工程应用案例的窄型预制板(长3600 mm×宽2540 mm×厚325 mm),每延米板重约2 t。其断面如图2所示。

图2 窄型预制浮置板道床断面图 Figure 2 Cross section of narrow prefabricated floating slab track bed

建议在此基础上对该板型进行进一步调整,形成与盾构隧道普通道床轨道结构高度(740 mm)相匹配的薄型预制浮置板。其具体尺寸暂定为板宽2540 mm、板厚275 mm、板长3600 mm。为增加板重保证减振效果在两轨间增设宽1000 mm、高160 mm凸台,每延米板重可与窄型预制板接近。设计固有频率10 Hz (仅考虑板自重条件下),减振效果在15 dB以上[8-9]。隧道内薄型浮置板道床断面图如图3所示。

图3 隧道内薄型浮置板道床断面图 Figure 3 Cross section of thin floating slab track bed in tunnel

3 预制浮置板道床基底

3.1 现浇基底方案

采用钢筋混凝土常规基底,可选用速硬混凝土,快速形成强度,以便尽早铺设预制板。同时为增强基底抗裂性能,可在混凝土当中掺入复合纤维素(混凝土中掺入纤维1 kg/m3)。

3.2 预制基底方案

为尽量减少混凝土浇筑量、缩短新道床的施工时间,研究了预制基底方案,同时考虑到不同道床断面下的基底厚度及宽度不尽相同,故拟采用预制基底+二次浇注的方式。预制基底方案如图4所示。

图4 预制基底方案 Figure 4 Prefabricated base scheme

但是目前尚未找到合适的二次浇注材料,可保证预制基底与盾构管片的可靠连接,特别是在曲线超高地段。故暂采用现浇钢筋混凝土基底方案,同时继续对预制基底方案进行研究。

4 排水方案

浮置板道床采用中心水沟,水沟深度为轨面下695 mm,普通道床侧向水沟深度一般为轨面下374 mm。为将浮置板道床中心水沟内的水引入下游普通道床侧沟内,本次分别研究了过渡段排水及设泵排水方案。

4.1 过渡段排水方案

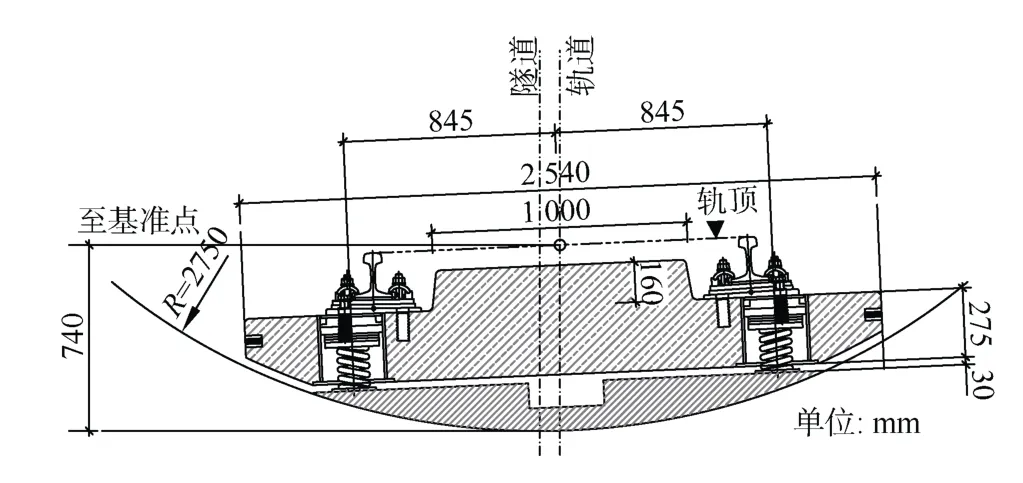

过渡段排水方案是在浮置板道床下游普通道床范围内设置一定长度的短轨枕道床中心水沟,通过过渡段内线路纵坡与中心水沟的坡度差,将浮置板道床中心水沟内的水引入下游道床表面侧向排水沟内,如图5所示。

图5 过渡段排水方案 Figure 5 Drainage scheme of transition section

4.2 设泵排水方案

在浮置板道床下游一端普通道床范围内设置中心集水坑,集水坑尺寸为500 mm×500 mm×500 mm,坑内设泵。浮置板道床中心水沟内的水排入集水坑后通过水泵强排入道床侧向水沟,如图6所示。

图6 设泵排水方案 Figure 6 Pump drainage scheme

4.3 方案比选

以上两个排水方案均有其优缺点,可结合改造地段的工程特点进行选择,方案对比结果如表1所示。

表1 排水方案对比Table 1 Comparsion of drainage schemes

5 施工方案

5.1 既有道床破除

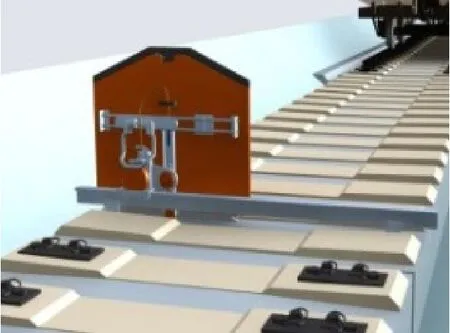

为提高破除效率,减少施工垃圾,既有道床破除拟采用分段切割、顶推破除法[10],如图7和图8所示。

图7 分段切割 Figure 7 Segmented cutting

图8 顶推破除 Figure 8 Pushing and breaking

5.2 道床切割深度

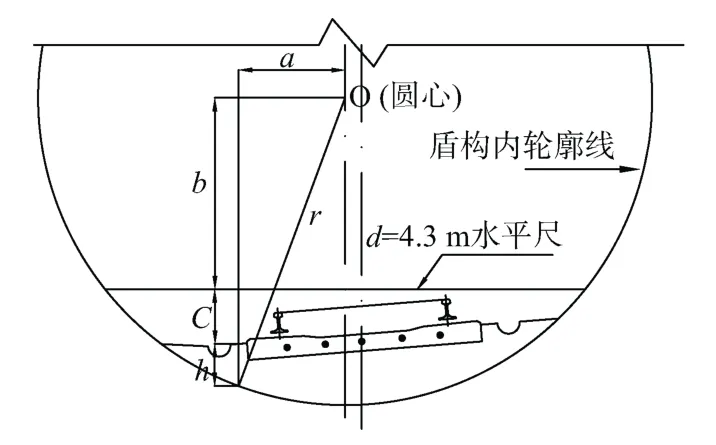

为保证在既有道床分段切割过程中不破坏盾构管片,需要测算出每个切割位置的道床厚度,以此来确定道床切割深度。首先结合盾构隧道的特点,使用水平尺测量法计算出理论道床厚度,在此基础上结合盾构全断面测量数据,预留合理的安全距离后确定道床切割深度。

具体步骤如下:

1)用d=4.3 m的加长水平尺搭靠在隧道的管壁上,水平尺保持水平状态。

2)用卷尺量取切割位置混凝土面到水平尺的垂直距离c、切割位置到水平尺中心的水平距离a。

3)计算隧道中心到水平尺的距离b==1.7146 m(r取2.75 m),如图9所示。

图9 水平尺测量法 Figure 9 Spirit level measurement

4)整体道床任意点的道床厚度计算公式h=,如图10所示。

图10 道床厚度计算示意 Figure 10 Schematic diagram of ballast bed thickness calculation

5)结合盾构全断面测量数据,预留合理的安全距离后确定道床切割深度。

道床切割深度的确定同时还需要考虑盾构管片的变形。通过对本次改造段的全断面测量数据的分析可以发现,盾构隧道的收敛变形在盾构中部最大,往盾顶及盾底呈逐步缩小趋势,实测盾构中部最大收敛变形为26 mm。考虑预留一定的施工安全距离及测量误差,道床切割深度按理论计算道床厚度减去50 mm(安全距离)确定,即整体道床任意点的道床切割深度计算公式L=h–s(s=50 mm)。

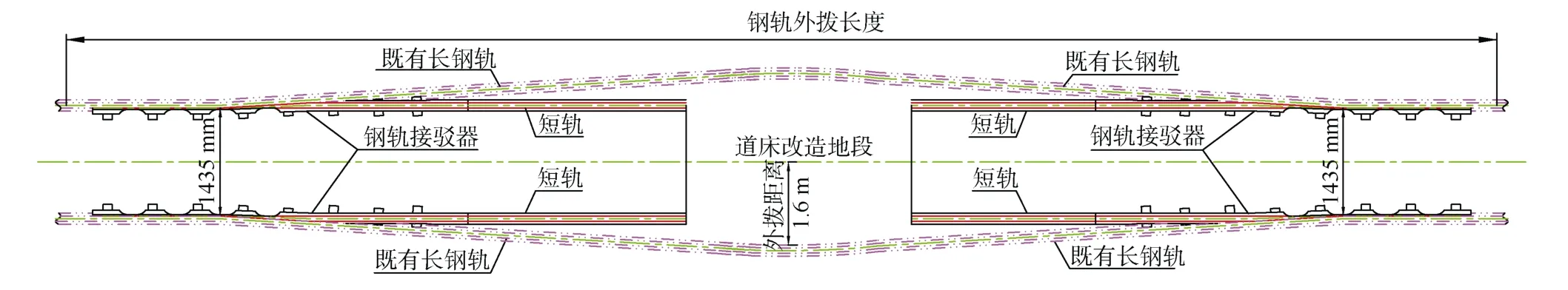

5.3 不断轨施工方案

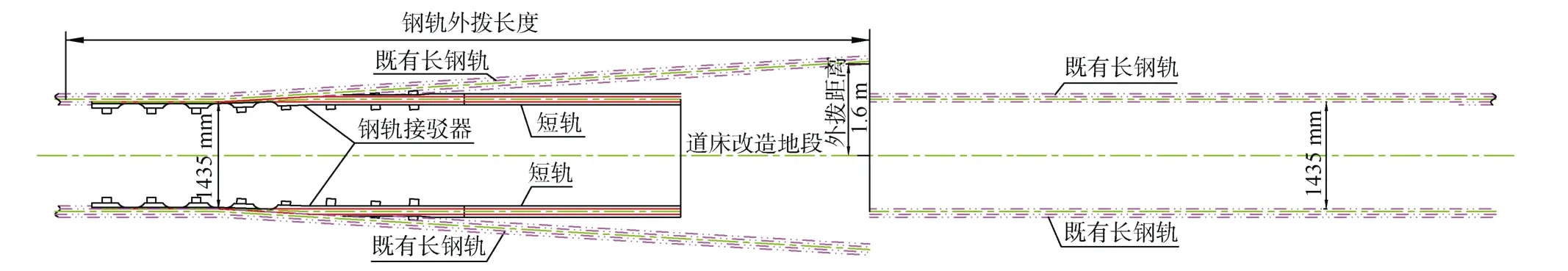

既有线在道床改造工程中往往需要切断长钢轨,采用短轨过渡,施工结束后再恢复长钢轨。该方案不仅施工效率低,而且焊接质量难以保证。为尽量避免既有长钢轨被切断,结合改造方案研发了一种钢轨接驳器,通过钢轨接驳器的应用提出既有线改造施工不断轨方案。

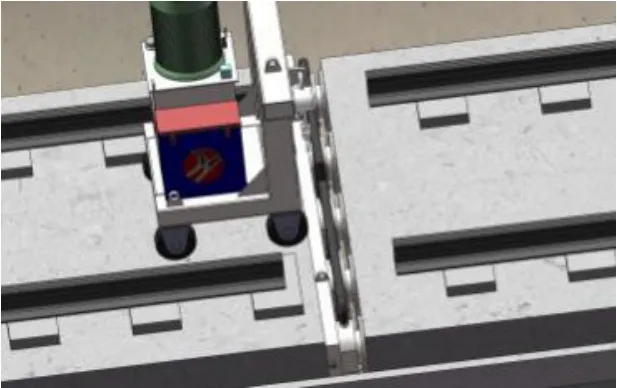

5.3.1 钢轨接驳器结构组成

钢轨接驳器主要由特种尖轨、台板及螺栓组成,如图11所示。

图11 钢轨接驳器平面图 Figure 11 Rail connector plan

5.3.2 方案简述

解开100 m长度范围内的扣件,然后将既有长钢轨外拨留出施工作业空间,同时在长钢轨外拨起讫点安装钢轨接驳器。特种尖轨的一端与既有长钢轨连接固定,在既有长钢轨1上开设有螺栓孔,在特种尖轨2、3上也分别开设有对应大小的螺栓孔,通过在螺栓孔内拧入螺栓实现特种尖轨2、3分别与对应的既有长钢轨1之间可拆卸式的连接固定,便于在改造完成后拆除特种尖轨2、3。特种尖轨顶贴在既有长钢轨的内侧面,台板支撑在特种尖轨的下方,特种尖轨被限位于既有长钢轨与台板之间。另一端连接工具短轨朝改造方向延伸,特种尖轨和工具短轨配合构成施工车辆通行线路。其布置形式如图12所示。

图12 不断轨方案钢轨接驳器布置示意 Figure 12 Layout of rail connector for continuous rail scheme

通过钢轨接驳器的应用,一方面实现了在不切断既有长钢轨的条件下完成道床结构的改造,降低了施工的影响,保证列车运营的正常进行;另一方面也实现了施工车辆通行线路的搭建,为施工提供了极大的便利,增加了施工效率,缩短了施工耗时。

5.3.3 取得效果

通过现场验证表明不断轨方案可行。100 m的外拨长度是根据外拨距离并考虑地下线最不利工况(300 m曲线半径升(降)温10°),再结合钢轨容许应力[11]确定的。但在实际操作中也发现铺设100 m长的工具轨需要耗费大量的时间和人力,因此在不断轨方案基础上又研究了局部断轨方案。其平面布置如图13所示。

图13 局部断轨方案钢轨接驳器布置示意 Figure 13 Layout of rail connector for partial rail breaking scheme

局部断轨方案的操作步骤和不断轨方案基本一致,只是在改造点附近增加了一处断轨点,通过理论计算不断轨方案只需25 m的钢轨外拨长度即可满足外拨距离的要求。不断轨方案和局部断轨方案均有其优缺点,在改造施工中可根据实际工况进行选择。

5.4 临时线路恢复方案

考虑到运营线路工况复杂多变,为确保在突发情况下能随时恢复通车,施工期间应有保证列车通行的临时过渡措施,改造地段限速按40 km/h考虑。通过方案比选,最终选定采用架设钢枕来实现施工过程中的临时线路恢复[12],如图14所示。

图14 临时轨道过渡方案示意 Figure 14 Schematic diagram of temporary track transition scheme

钢枕具有强度高,架设快等优点,在改造工程中使用极大地提高了施工速度,同时能够保证列车的安全通行。通过现场测试钢枕上铺设钢轨后列车安全通过速度,对轨道结构动态指标进行了检算,均满足列车安全通行的要求。

6 专业接口

6.1 信号设备

1)计轴器。钢轨拆装时不拆除计轴器对其进行保护,与钢轨同步拆下后续与钢轨同步安装。

2)信标。制造钢枕时考虑信标安装及固定位置制作简易托架,白天运营时段内通过托架将信标固定于两轨间。

6.2 供电设备

1)均流线。在道床改造期间取消联络通道附近的均流电缆,通过车站端头井位置的均流电缆来平衡两轨间电流差,道床减振升级改造全部完成后恢复。

2)续流线。在接头夹板范围外两侧预留塞钉孔,改造时与接头夹板同步拆装。

3)杂散电流。改造期间不考虑杂散电流,改造完成后恢复杂散电流收集网。

改造前还需做好管片上各种既有设备的保护工作,保证在改造过程中各设备系统的正常运行。

7 结语

通过对设计方面的隧道内道床减振措施选型、预制浮置板道床型式尺寸、预制浮置板道床基底、排水方案,施工方面的既有道床破除、道床切割深度、不断轨施工方案、临时线路恢复方案及对其他专业接口影响的研究,最终可形成一套适用于城市轨道交通运营线路隧道内道床减振升级改造的方法。下一步通过试验段验证,进一步形成成套的施工工艺、 施工筹划建议及风险对策,可为轨道交通类似轨道改造工程提供借鉴。