同振式矢量水听器耐压球壳优化设计

2021-09-23王超王文龙孙芹东孙文祺

王超, 王文龙, 孙芹东, 孙文祺

(1.海军潜艇学院, 山东 青岛 266199; 2.青岛海洋科学与技术国家实验室 海洋应用技术联合实验室, 山东 青岛 266235)

0 引言

同振式矢量水听器能够测量声场介质中的振速矢量信息,单个矢量水听器就能完成对声学目标的测向[1]。它还具有体积小、功耗低、灵敏度高、频段适中等优点,非常适合安装在水下滑翔机、剖面浮标等水下无人平台上执行目标探测、海洋环境噪声监测等任务[2-3]。目前,随着耐压技术的发展,各种水下无人平台的工作深度越来越大[4-5],对矢量水听器的耐压能力提出了更高的要求。美国、俄罗斯等国家已经研发出了工作深度达5 000~6 000 m的矢量水听器[6-8]。国内目前还处于研究起步阶段,其中:哈尔滨工程大学的杨松涛分别采用环氧树脂加玻璃微珠复合材料灌封和金属壳体充油的方案制作了耐压深度1 000 m的矢量水听器,其中充油环节存在气泡,导致水听器的灵敏度和指向性均不理想[9];哈尔滨工程大学的邹亮采用外部复合材料壳体加内部铝合金壳体的双层壳体方案设计了耐压深度2 000 m的矢量水听器,由于尺寸较大,其高频上限只有1 000 Hz[10];海军潜艇学院的孙芹东等采用金属壳体包覆聚氨酯外壳的方案设计制作了耐压复合同振式矢量水听器,通过了15 MPa水压测试,并搭载在水下滑翔机上在南海进行了深潜试验,最大下潜深度1 200 m[11];海军潜艇学院的王文龙等采用胶囊形铝合金薄壳方案设计实现了耐压能力达到20 MPa的同振式矢量水听器[12]。本文将压力容器设计相关理论应用到大深度矢量水听器设计中,直接采用高强度金属材料制成的单层薄壁球壳作为矢量水听器的耐压壳体。该方案工艺相对简单,且能达到较大的耐压深度。在这种方案中,如何选择球壳材料并设计球壳尺寸,使矢量水听器在耐压性能满足要求的前提下声学性能尽量提高,是矢量水听器耐压球壳设计的关键。

1 同振式球形矢量水听器声学性能影响因素

同振式球形矢量水听器在水下声场中工作时,会受到声场的作用而发生振动,设其振速为v,另设声场中未放入该水听器时原水听器几何中心所在位置的介质质点振速为v0,则二者存在如下关系[13]:

(1)

(2)

如果满足kRo≪1,则(1)式和(2)式[13]可化简为

(3)

(4)

同振式球形矢量水听器的频率上限要求其外半径越小越好;灵敏度要求其平均密度越小越好;材质、厚度不变情况下,外半径越小,则平均密度反而越大,这是一对矛盾。同振式球形矢量水听器的耐压性能要求其外半径越小、厚度越大、材料强度越高越好;外半径越小、厚度越大,则平均密度越大,这也是矛盾。同振式球形矢量水听器耐压性能和声学性能对其球型壳体设计提出的要求是在达到耐压要求前提下,平均密度尽量小(灵敏度高),外半径尽量小(高频上限高),这些限制相互制约。下面将研究同振式球形矢量水听器球壳的材质、外半径和厚度与其耐压性能、灵敏度和高频上限之间的关系,以期找到满足耐压性能前提下,声学性能最优的矢量水听器耐压球壳设计方案。

2 外压薄壁球壳失效分析

同振式球形矢量水听器在水下正常工作时,其耐压球壳承受外部静水压力作用,属于外压容器,在不考虑腐蚀失效情况下,其失效方式主要有两种:强度失效和稳定性失效。

2.1 强度失效

强度失效是指当压力容器某处材料的最大应力超过其屈服点后,材料从弹性形变进入塑性形变,发生不可恢复的变形或断裂而引起的失效。根据最大主应力理论和弹性失效准则,若要外压球壳不发生强度失效,其最大应力T要小于等于球壳所用材料的强度失效许用应力[T]。

在压力容器设计领域,人们在设计外压球壳时采用的最大应力公式[14]为

(5)

(6)

则球壳的强度失效最大许用外压pi要满足

(7)

2.2 稳定性失效

稳定性失效是指在外部载荷作用下,压力容器由稳定的平衡状态变为不稳定的状态,突然失去原有的几何形状而引起的失效。当球壳厚度很薄时,失稳破坏往往发生在强度破坏之前。对于外压薄壁球壳,根据小变形理论推导得到的临界失稳压力pcr计算公式[14]为

(8)

式中:E为球壳材料的杨氏模量;μ为材料的泊松比。(8)式的计算比较简单,但误差较大,可以用较大的安全系数m予以弥补,国家标准GB 150.3—2011《压力容器 第3部分:设计》规定m=14.52.则薄壁球壳的稳定性失效最大许用外压ps要满足

(9)

3 矢量水听器耐压球壳优化设计

矢量水听器耐压球壳不发生失效,需要满足最大许用外压p=min(pi,ps),由(7)式、(9)式可见,除了材料本身的参数外,球壳的最大许用外压p只与Ri/Ro有关。为了将(7)式、(9)式去量纲化,定义一个变量X=Ri/Ro.易知X是球壳的内外半径之比,X∈(0,1),该变量无量纲,X越大球壳越薄。

给定材料的许用应力[T]和球壳的最大许用外压p后,即可根据(7)式求得球壳满足强度要求的X最大值,记为Xi,有

(10)

同样地,给定材料的杨氏模量E、泊松比μ和球壳的最大许用外压p后,即可根据(8)式求得球壳满足稳定性要求的X最大值,记为Xs,有

(11)

同振式球形矢量水听器能承受外界静水压p的作用而不发生失效,要求其耐压球壳同时满足不发生强度失效和稳定性失效的条件,则同时满足要求的X最大值为

Xmax=min (Xi,Xs).

(12)

(13)

(14)

(15)

通过上述步骤,即可找到最合适的材料以及耐压球壳的外半径、厚度等尺寸参数的理论最优解。并基于耐压球壳的基础尺寸数据进行下一步的细节设计。设计完成后,再使用有限元仿真软件对设计好的耐压壳体进行应力分布分析和屈曲分析,以确保壳体在设计压力下不发生强度失效和稳定性失效。

4 矢量水听器耐压球壳设计实例

目前国内主流水下滑翔机、剖面浮标等水下无人平台的工作深度已经达到2 000 m级别,为了提供一定的安全余量,设定水听器的设计耐压深度为3 000 m,即p=30 MPa.

4.1 壳体材料优选

首先要选取制作同振式矢量水听器耐压球壳的最优金属材料。表1列出了304、316L不锈钢,6061T6、7075T6铝合金,TC4钛合金和H90黄铜等6种常用深海工程材料的机械属性(表1中的数据来自材料厂家提供的产品说明,不同厂家生产的材料在相关数值上可能存在微小差异)。

表1 6种常用深海工程材料的机械属性Tab.1 Mechanical properties of 6 kinds of commonlyused engineering materials

表2 6种材料的X和Tab.2 X and of 6 kinds of engineering materials

若某种材料满足强度要求的Xi小于满足稳定性要求的Xs,则该材料制成满足强度要求的球壳时,其稳定性是富余的;同样地,若某种材料的Xi大于Xs,则该材料制成满足稳定性要求的球壳时,其强度是富余的。Xi和Xs的值越接近,表明该材料制成的球壳强度和稳定性越均衡。表2所示6种材料中,TC4钛合金的Xi大于Xs,表明此种材料制成的球壳在满足稳定性要求时,其强度是富余的。除TC4外,剩余材料的Xi均小于Xs,表明这些材料制成的球壳在满足强度要求时,其稳定性均是富余的。表2的材料中7075T6铝合金和TC4钛合金的Xi与Xs比较接近,表明这两种材料制成的球壳强度和稳定性较为均衡。

由表2可见,在满足耐压30 MPa前提下,表中所列6种常用工程材料中,只有6061T6、7075T6铝合金和TC4钛合金制成的球壳平均密度能够实现接近或小于水的密度,符合同振式球形矢量水听器的设计要求。这其中TC4钛合金材料的Xmax最大,即以此为材料制成的耐压球壳最薄。而7075T6铝合金材料制成的耐压球壳能达到的平均密度最小,为0.64×103kg/m3,留给其他内部结构的质量余量最大。除此之外,7075T6铝合金比TC4钛合金在材料成本和加工成本上均有较大优势,因此7075T6铝合金是制作矢量水听器耐压球壳的最优材料。

4.2 耐压球壳尺寸设计

4.3 耐压性能校核

得到耐压球壳的尺寸数据后,为确保其能够满足耐压要求,对其耐压性能进行校核,主要考虑强度失效和稳定性失效两种情况。

4.3.1 强度失效

由表1可见,球壳所用材料7075T6铝合金的许用应力[T]=190 MPa,将其与球壳尺寸参数代入(7)式,得到该球壳的强度失效许用压力为30.4 MPa,大于30 MPa,满足耐压要求。

4.3.2 稳定性失效

由表1可见,7075T6铝合金的泊松比μ=0.33,杨氏模量E=7.2×1010Pa,稳定系数m=14.52. 将材料数据与球壳尺寸代入(8)式和(9)式,计算得其周向失稳临界压力pc=611.6 MPa,周向失稳许用压力为42.1 MPa,大于30 MPa,满足耐压要求。

可见该矢量水听器耐压球壳能够承受30 MPa外界静水压。且其周向失稳许用压力要大于强度失效许用压力,若在该球壳外部持续增大压力,最先发生的是强度失效。

4.4 矢量水听器耐压外壳工程设计

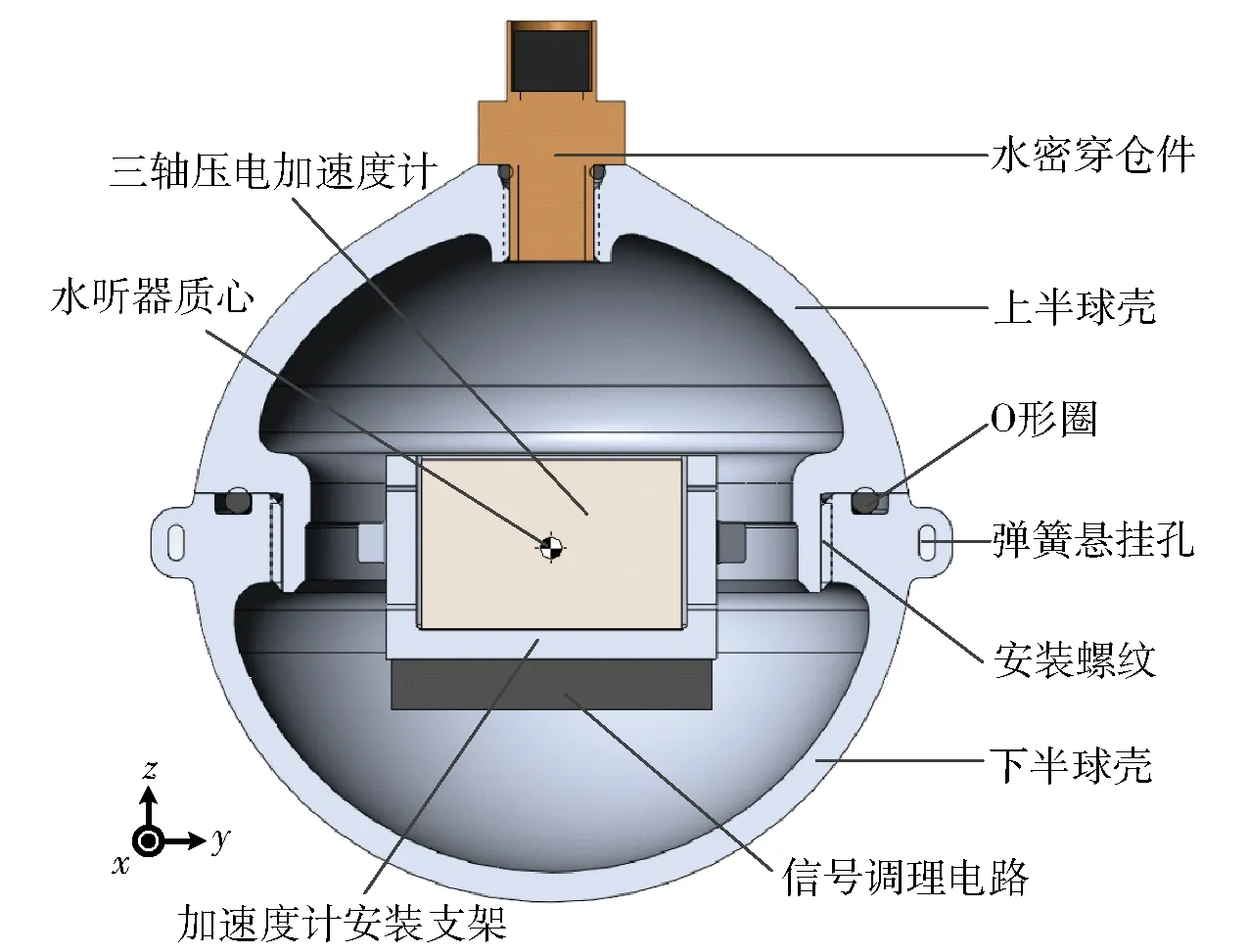

确定了矢量水听器耐压球壳的材料、外半径、厚度等基础数据以后,就可以进行矢量水听器外壳的详细设计。本文采用三维建模软件Solidworks进行大深度球形同振式矢量水听器的辅助设计,矢量水听器结构的三维剖面视图如图1所示。

图1 同振式球形矢量水听器结构Fig.1 Structure of co-vibrating spherical vector hydrophone

水听器的外形为标准球形,水听器球壳由上、下两个半球组成,两个半球壳的外半径为36 mm,下半球壁厚为3 mm,上半球壁厚为4 mm. 中间采用橡胶O形圈轴向密封,为了尽量减小壳体非承压部分的质量,选用了比国家标准更细的美国标准O形圈,以减少O形圈安装槽的宽度。上、下两个半球通过球壳上的螺纹紧固,这样不必多出紧固螺栓的安装位置,也是为了使壳体的非承压部分尽量小。由于上、下半球采用螺纹紧固,旋紧时两个半球的对准位置是随机的,因此在球壳外表面中央均匀分布4个弹簧悬挂孔,而不是常规的在两个半球壳上对称分布两圈弹簧悬挂孔。令下半球稍大,上半球稍小,使中央的弹簧悬挂孔全部位于下半球上。拾振传感器用的是三轴压电加速度计,该加速度计通过支架被安装在球壳的中央,信号调理电路安装在支架的另一面。注意此“中央”也是位于下半球壳,这样当两个半球旋紧时,无论上、下半球间是何角度,均不影响加速度计与悬挂孔方向的对齐。装配完成后整个矢量水听器的质心要与球壳的中心尽量重合,图1中水听器质心位置是由三维建模软件自动计算得到,其位于矢量水听器几何中心。

设计完成的耐压球壳薄弱区域为O形圈槽与球壳连接处和穿仓件开孔处。对于O形圈槽与球壳连接处,增加大的圆角,使之平滑过渡,以减轻应力集中现象。对于穿仓件开孔处,一方面通过增加孔壁的厚度来提高孔壁强度,另一方面在孔壁与球壳内表面过渡处添加大圆角,在孔壁与球壳的外表面过渡处增加材料,使过渡平滑,减轻应力集中。为了弥补上半球壳开孔导致的强度降低问题,还将上半球壳的厚度整体增大了1 mm. 另外所采用的耐压穿仓走线钢质螺栓强度较高,相当于实心螺栓,对螺纹孔的支撑也比较强。

4.5 矢量水听器耐压外壳性能仿真

由图1可见,设计完成的矢量水听器耐压球壳不再是一个理想的球壳,其中对耐压性能影响最大的是在上半球开了一个较大的螺纹孔,为了弥补这个开孔的影响,又将上半球厚度增加了1 mm,这些改动均没有经过理论计算。下面使用有限元分析的方法对矢量水听器球壳的三维模型进行结构静力仿真和特征值屈曲仿真,以验证设计好的矢量水听器是否能够耐受30 MPa的外压力。使用的有限元仿真软件为ANSYS Workbench.

4.5.1 结构静力仿真

将矢量水听器球壳的三维数字模型导入有限元仿真软件中,设置壳体材料为7075T6铝合金,上壳体和堵头之间,上、下壳体之间的接触模式均设置为绑定模式,采用六面体方法对模型进行网格划分,网格大小设置为弯曲函数,最大尺寸设为0.8 mm. 在堵头的上表面给定x轴、y轴、z轴方向的位移均为0 mm,以对模型进行平移约束;在堵头的外圆柱面设置圆柱面约束,将切向固定,以限制模型的旋转、轴向和径向自由;在水听器壳体所有的外表面上施加30 MPa的压力载荷(包括O形圈凹槽的内表面),对其进行结构静力分析。仿真得到的水听器壳体的应力强度分布如图2所示。选择应力强度进行分析是因为它是基于第三强度理论的当量应力,结果更加安全,适用于压力容器分析。

图2 球壳的应力强度Fig.2 Stress intensity of spherical shell

由图2可见:水听器壳体中间由O形圈槽导致的环形凸起处(可以认为是加强肋环)的应力强度较小;水听器壳体上、下半球壳的中间部分应力强度仿真值最小,其值小于202.7 MPa,此处不包括不连续和应力集中,可认为是一次总体薄膜应力强度,根据(6)式,该处薄壁球壳的一次总体薄膜应力(也即最大主应力)的理论计算值为187.8 MPa,与仿真结果基本吻合;在上、下球壳的内表面大部分区域的应力强度较大,其值小于243.2 MPa,该处应力属于一次弯曲应力,符合小于1.5倍许用应力的限制;在下半球壳与中部环形凸起的连接处有一环形大应力带,其应力强度约为324.2 MPa,这里的应力属于一次应力加二次应力,其值小于3倍许用应力,满足设计要求;在上半球壳顶部与堵头接触的地方以及O形圈凹槽内的极少数地方有局部应力集中,最大应力为405.2 MPa,属于一次应力加二次应力加峰值应力,这种应力不会对强度失效造成影响,主要会对耐压壳体的疲劳失效产生一定影响。因此,该矢量水听器球壳可以承受30 MPa外压而不发生强度失效。

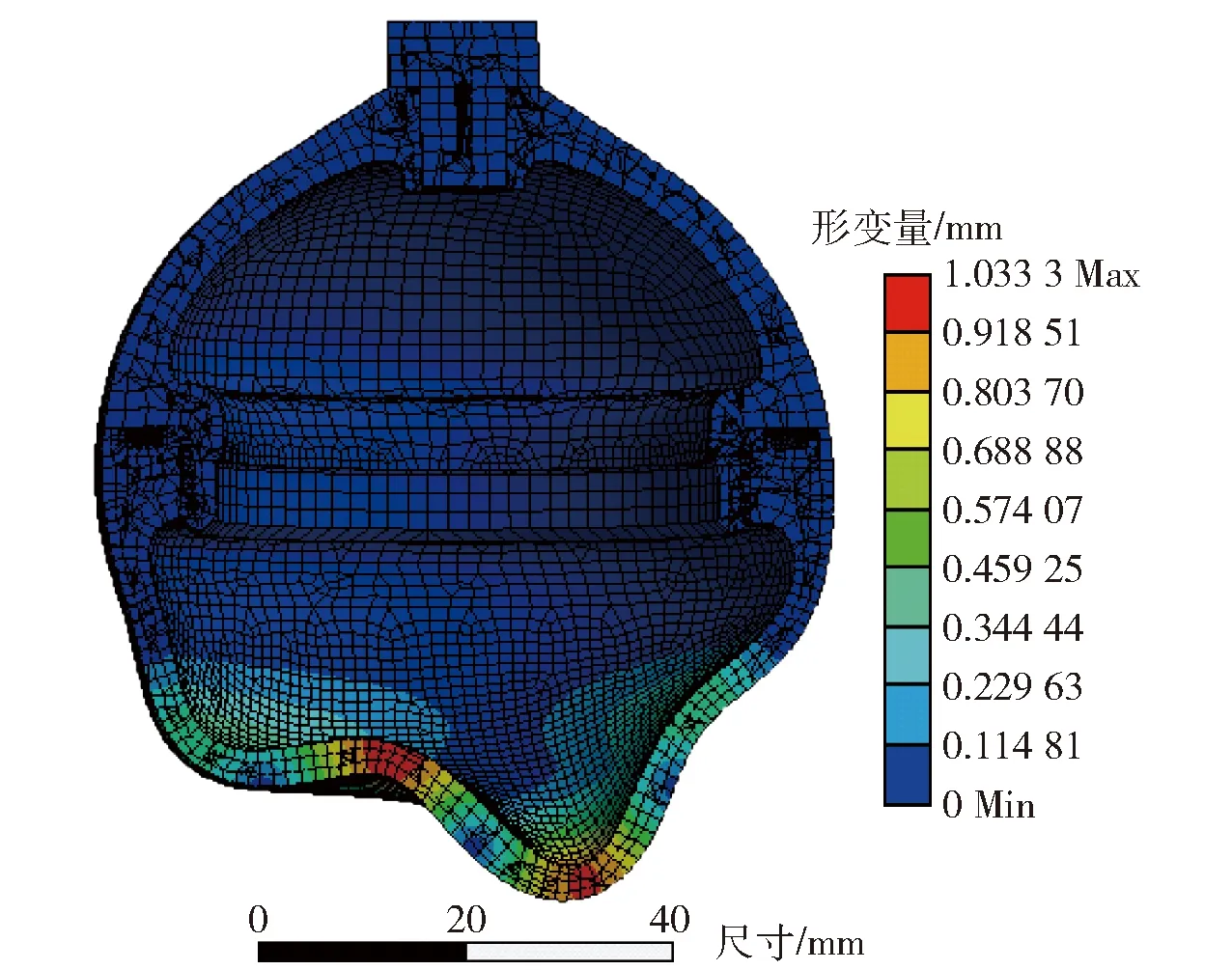

4.5.2 特征值屈曲仿真

接下来将水听器球壳模型外表面的压力载荷改为1 MPa,并在结构静力分析结果的基础上进行特征值屈曲分析。水听器球壳第1阶屈曲模态的总形变如图3所示。

图3 球壳的总形变Fig.3 Total deformation of spherical shell

由图3可见形变主要发生在下半球,这是因为球壳越薄其稳定性越差。第1阶屈曲载荷因子为680.35,因此水听器球壳临界失稳压力的仿真值为680.35 MPa,略高于公式计算得到的周向失稳临界压力611.6 MPa. 所以该矢量水听器球壳可以承受30 MPa外压而不发生稳定性失效。

4.6 矢量水听器制作

矢量水听器的上、下半球壳通过数控机床加工成型,其材质为7075T6铝合金,并在表面进行阳极氧化,生成致密的氧化物保护膜,以提高表面硬度,并抑制海水腐蚀。制作完成的同振式球形矢量水听器如图4所示。经实测,其质量为274.7 g,密度为1.40×103kg/m3.

图4 同振式球形矢量水听器样品Fig.4 Samples of co-vibrating spherical vector hydrophone

5 矢量水听器性能测试

为检验设计制作的同振式球形矢量水听器的声学性能和耐压性能是否符合要求,将水听器样品置于驻波管内进行灵敏度和指向性测试,并在压力釜内进行静压力测试。

5.1 灵敏度测试

本文中同振式矢量水听器所用的三轴压电加速度计的灵敏度Ma=2 500 mV/g.而矢量水听器的振速灵敏度一般用等效自由场声压灵敏度Mp来表示,Mp与Ma之间有如下换算关系:

(16)

水听器的平均密度实测值代入(3)式,可求得|v/v0|=0.789 5,将该值代入(16)式,即可得到该矢量水听器的理论等效声压灵敏度与声波频率的关系,如图5中的黑色实线所示。在500 Hz处,该矢量水听器矢量通道的理论灵敏度为-187.4 dB(0 dB 为1 V/μPa,不包括水听器内置前放的放大倍数),每倍频程灵敏度增加6 dB.

矢量水听器的振速灵敏度在驻波管中采用比较法进行测试,驻波管的有效频段为100~1 000 Hz. 同振式球形矢量水听器各通道灵敏度实测结果如图5中红色星点所示。可见3个矢量通道灵敏度的实测曲线与理论曲线基本一致。x通道、y通道、z通道在500 Hz处的灵敏度分别为-188.9 dB、-188.1 dB和-187.6 dB. 测量频带内各矢量通道灵敏度一致性误差不超过1.2 dB;采用最小二乘法找出3个通道的灵敏度曲线所拟合的斜线,3个通道灵敏度数据距对应斜线的最大差值小于0.8 dB,即该水听器的灵敏度级不稳定性小于0.8 dB;每倍频程灵敏度增加6 dB,与理论趋势一致。

图5 各通道灵敏度理论值与实测值Fig.5 Theoretical and measured sensitivities of each channel

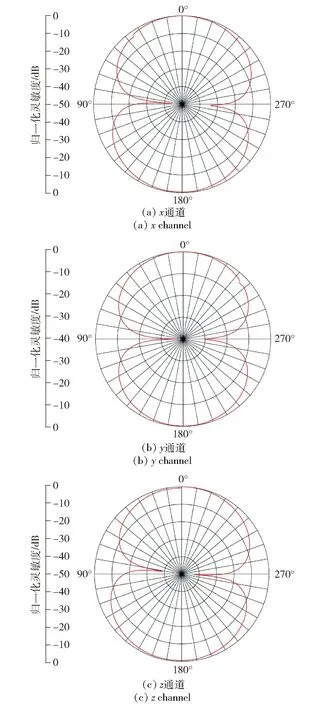

5.2 指向性测试

同振式球形矢量水听器3个矢量通道理论上应具有与频率无关的余弦指向性。采用旋转法在驻波管内测量同振式球形矢量水听器的指向性,旋转测试的角度间隔为0.4°. 分别测试了x通道、y通道、z通道在100 Hz、500 Hz、1 000 Hz处的指向性,结果显示x通道、y通道、z通道在3个频点处均具有良好的余弦指向性。x通道、y通道、z通道在500 Hz处的指向性曲线如图6所示,从中可见x通道指向性曲线的最小凹点深度为34.1 dB,y通道指向性曲线的最小凹点深度为29.8 dB,z通道指向性曲线的最小凹点深度为38.9 dB. 由于矢量水听器在凹点时声波在待测通道上产生的信号极小,测试系统在工作时,旋转系统是不停止的,此时旋转系统的机械振动噪声借由悬挂弹簧直接传递到矢量水听器上,在待测通道上产生的信号往往比声波信号大得多,因此测量得到的凹点深度要比实际值浅很多。即便如此,3个矢量通道中最小的凹点深度也达到29.8 dB,可以满足应用需求。

图6 各通道指向性(500 Hz)Fig.6 Directivity of each channel at 500 Hz

5.3 耐压测试

在压力釜内对同振式球形水听器进行了静压力测试。根据国家标准GB 150.1—2011《压力容器 第1部分:通用要求》,对于外压容器的液压试验,应取设计压力的1.25倍作为试验压力,该矢量水听器的设计压力为30 MPa,因此将压力测试的最高压力设为37.5 MPa. 测试时,模拟水听器随水下滑翔机剖面滑翔的受压模式,先匀速加压到37.5 MPa,保压0.5 h,再缓慢泄压,再次匀速加压到37.5 MPa,如此循环5次。整个加压过程压力釜内没有发生压力突降。加压前后2个水听器样品外观无损伤,质量一致。然后在驻波管内对水听器进行声学性能复测,测试结果显示水听器打压后工作正常,其灵敏度和指向性与打压前基本一致。证明该同振式球形矢量水听器能够耐受37.5 MPa水压。

6 结论

本文针对大深度矢量水听器耐压性能和声学性能的要求,提出了一种同振式球形矢量水听器最小平均密度耐压球壳设计方法,对工程实现具有重要的理论指导意义。得到以下主要结论:

1)分析计算了典型深海工程材料,优选7075T6铝合金作为矢量水听器耐压壳体制作材料;采用最小平均密度耐压球壳设计方法,通过理论计算和有限元仿真,对壳体的强度、稳定性进行分析。

2)设计实现了一型大深度同振式矢量水听器,该水听器通过了37.5 MPa水压测试;矢量水听器的外形尺寸支持其工作频率上限可达3 000 Hz,500 Hz处灵敏度为-188 dB,3个通道的灵敏度一致性误差小于1.2 dB,灵敏度波动均小于0.8 dB,3个通道的指向性均为理想的8字形,在有机械旋转噪声的情况下,凹点深度也高于29.8 dB.