“外嵌内包”微结构的奥克托今/铝复合粒子制备及其应用性能

2021-09-23冯晓军薛乐星冯博潘文

冯晓军, 薛乐星, 冯博, 潘文

(西安近代化学研究所, 陕西 西安 710065)

0 引言

铝粉是混合炸药中普遍应用的一种高热值添加剂,可以显著提升炸药的能量水平,但是由于铝粉表面有一层致密氧化铝(Al2O3)钝化膜,提高了铝粉的点火阈值[1],使得进一步提升含铝炸药的综合性能变得异常困难。铝粉纳米化、制备铝基复合材料是改善铝粉爆炸反应动力学性能,提高铝粉反应速率和反应完全性的主要研究方向。虽然铝粉纳米化可以大幅增大含铝炸药的金属加速能力[2]、提升推进剂燃速[3],但是纳米铝粉也存在活性铝含量低、安定性不佳、易团聚等问题。铝与其他材料复合化是解决铝粉纳米化衍生问题的一种技术方法。与铝粉形成复合材料的组分主要包括酚醛树脂[4]、氟橡胶[5-6]、聚乙烯[7]、金属[8]、含能粘结剂[9]、铝热剂、炸药晶体等。复合铝热剂由于放热量大、反应活性高一直是燃烧领域的研究热点,已形成了系列化的铝- 氧化物复合物[10-11],并且开展了铝热剂在梯恩梯(TNT)炸药[12]中的应用性能研究。铝热剂利用铝- 金属氧化物反应释能,而将炸药晶体与铝颗粒直接制备成复合材料可以实现铝- 炸药爆轰产物的直接反应释能,有望大幅提升含铝炸药的性能。但是铝与炸药分子表面性质迥异,铝- 炸药的复合难度较大,目前研究相对较少。Yang等[13]采用电喷雾法在纳米铝热剂中添加黑索今制备了铝/氧化铁/黑索今/硝化棉(Al/Fe2O3/RDX/NC)复合材料,点火温度降低了20 ℃,提高了燃烧的峰值压力。Zhigach等[14]通过熔融法将铝粉表面的Al2O3钝化层置换为有机材料,再通过喷雾包覆法制备了表面改性后铝粉与奥克托今(HMX)的复合材料,实现了对燃烧性能的提升。上述研究为调控铝粉在炸药爆炸过程中的有效反应和能量释放提供了技术途径。

为了进一步改善铝粉的动力学反应条件,调节铝粉与炸药爆轰反应的协同性,本文采用喷雾包覆法制备了HMX/Al复合粒子,进一步制备含该粒子的含铝炸药,进行了微观形貌、化学结构、感度及爆炸性能试验,结果表明该复合粒子可以使铝粉提前参与爆轰反应,提高了铝粉反应完全性。

1 试验部分

1.1 试验试剂与仪器

1.1.1 试验试剂

球形铝粉,平均粒径为5 μm和13 μm,活性铝含量>99.97%,鞍钢实业微细铝粉有限公司生产;HMX,平均粒径为125 μm,甘肃银光化学工业集团有限公司生产;乙酸乙酯、丙酮,市售分析纯;氟橡胶F2603,中昊晨光化工研究院生产。

1.1.2 试验仪器

Quanta 600FEG型扫描电镜(SEM),荷兰FEI公司生产;NEXUS870型傅里叶变换红外光谱仪,美国热电尼高力公司生产;WL-1型落锤仪和WM-1型摩擦感度仪和爆热量热仪,西安近代化学研究所生产。

1.2 样品制备方法

1.2.1 原料预处理

HMX/Al复合粒子编号及组成如表1所示。

表1 复合粒子组成Tab.1 Composition of HMX/Al composites

复合粒子2号所用铝粉经过乙酸乙酯清洗、干燥后备用。复合粒子1号、2号、3号采用氟橡胶F2603对铝粉预包覆,包覆方法是:称取2 g F2603溶解在乙酸乙酯中形成溶液,加入78 g铝粉,搅拌均匀后在70 ℃水浴中挥发溶剂至半干状态,过10目筛后晾干备用。

1.2.2 喷雾包覆法制备HMX/Al复合粒子

HMX溶于丙酮后装入雾化器中待用,将铝粉均匀平铺在玻璃板上,通过雾化器将HMX溶液逐层喷涂在铝粉上,喷完一次待丙酮完全挥发后混匀铝粉再进行下一次喷涂,HMX溶液喷涂完后自然干燥得到HMX/Al复合粒子。

1.2.3 含铝炸药试样制备

含铝炸药试样有两种:一种是以HMX/Al复合粒子为基制备;另一种是传统含铝炸药。两种含铝炸药的质量百分数相同,为HMX∶Al∶F2603为80∶15∶5,铝粉粒度为13 μm.

HMX/Al复合粒子基炸药的制备方法是:在复合粒子4号的基础上混合HMX和F2603,三者质量百分数为HMX∶复合粒子4号∶F2603为76.25∶18.75∶5. 采用直接法制备,在F2603溶液中加入复合粒子4号和HMX,搅拌均匀,挥发至半干状态,过10目筛造粒。

传统含铝炸药采用直接法制备:在F2603溶液中加入HMX和铝粉,搅拌均匀,挥发至半干状态,过10目筛造粒。

1.3 性能测试方法

1.3.1 机械感度测试

撞击感度按照国家军用标准GJB 772A—97方法601.1《撞击感度爆炸概率法》进行。落锤质量10 kg,落高250 mm,每发试验药量50 mg,共进行25发试验,以发生爆炸响应的发数占试验总发数的比值作为撞击感度的爆炸概率。

摩擦感度按照GJB 772A—97方法602.1《摩擦感度爆炸概率法》进行,摆锤质量1.5 kg,摆臂长760 mm,摆锤从90°角以摆臂长为半径作圆周运动,自由下落撞击金属滑柱,使金属滑柱与试样发生摩擦。每发试验药量25 mg,共进行25发试验,以发生爆炸响应的发数占试验总发数的比值作为摩擦感度的爆炸概率。

1.3.2 爆热测试

爆热试验按照GJB 772A—97方法701.1《爆热恒温法和绝热法》进行。试样直径25 mm,药量25 g,带8号雷管孔。复合粒子基含铝炸药的密度为1.90 g/cm3,传统含铝炸药的密度为1.88 g/cm3. 试验前先用已知热值的苯甲酸标定爆热量热仪的热容值,然后将炸药试样在爆热弹内抽真空环境(压力不大于-0.095 MPa)下引爆。测量炸药爆炸后爆热量热仪内桶的温度变化,按照(1)式计算出爆热值。

(1)

式中:Q为试样爆热;C为爆热量热仪的热容值;ΔTe为温度变化值;qd为雷管的爆热值;m为试样质量。

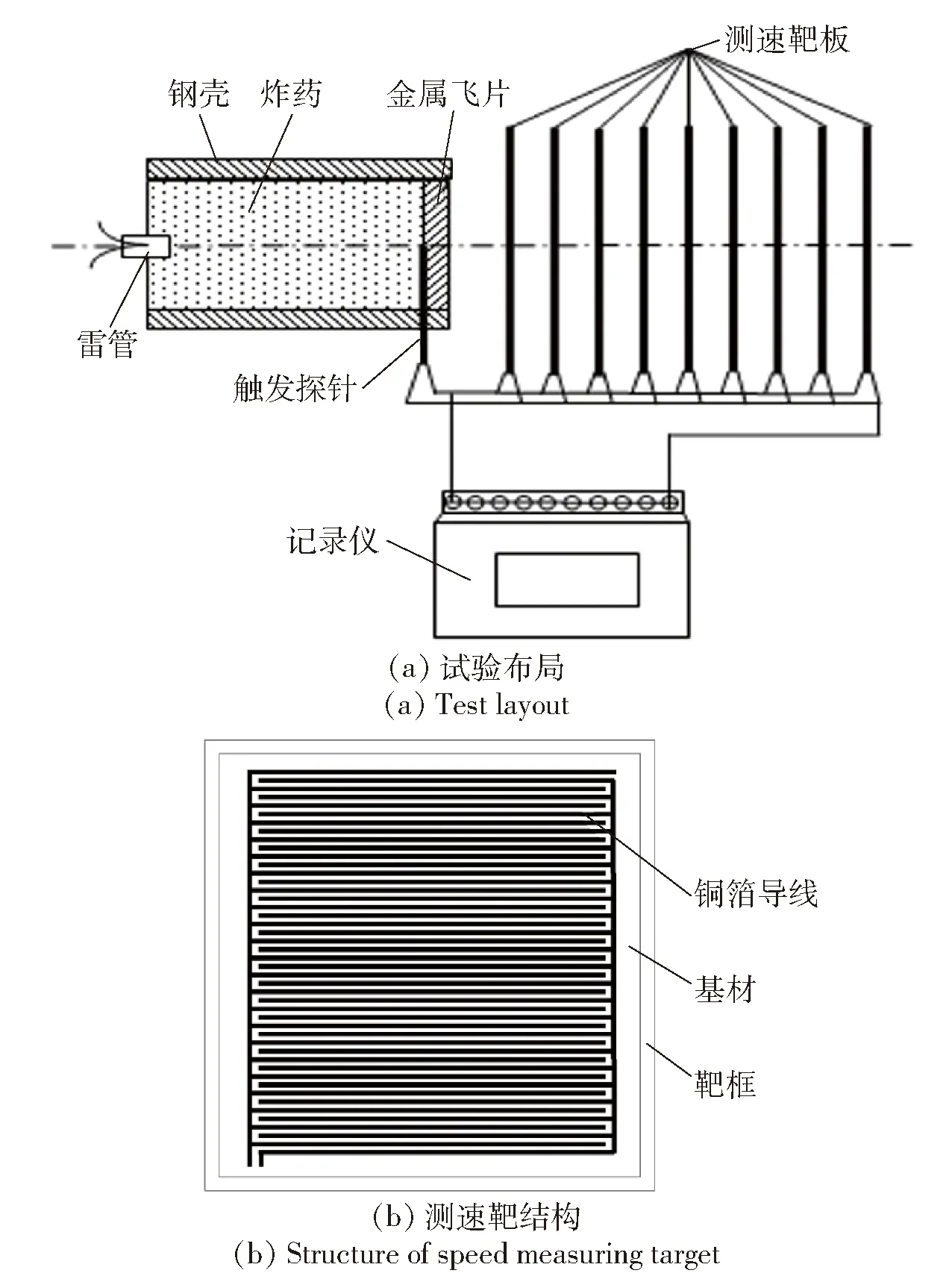

1.3.3 金属驱动试验

金属驱动试验示意图如图1所示。金属驱动试验布局如图1(a)所示,将炸药试样压制成直径25 mm、长30 mm(φ25 mm×30 mm)带8号雷管孔的药柱,复合粒子基含铝炸药的密度为1.91 g/cm3,传统含铝炸药的密度为1.89 g/cm3. 在炸药试样未带雷管孔的端面粘贴φ25 mm×4 mm的金属飞片,然后放入壁厚8 mm的钢壳中。炸药爆炸后驱动金属飞片穿过测速靶板,记录金属飞片击穿测速靶板的时间。通过金属飞片与测速靶的距离和时间,计算获得金属飞片在不同距离处的速度。共布放11个测速靶板,距金属飞片端面的距离分别为0.25 m,0.30 m,0.35 m,0.40 m,0.45 m,0.50 m,0.55 m,0.60 m,0.65 m,0.70 m,0.75 m.

图1 金属驱动试验示意图Fig.1 Schematic diagram of metal driving test

测速靶板为布设有铜箔导线的梳状断通测速靶,外形尺寸为400 mm×400 mm×2 mm,铜箔导线的线宽1 mm,线间距3 mm,如图1(b)所示。金属飞片撞击到测速靶后原本断路的铜箔导线导通,产生电信号,记录飞片到达靶板的时刻。

1.3.4 爆炸罐试验

爆炸罐试验的布局如图2所示。爆炸罐体外径270 mm,内径188 mm,容积5.8 L. 在爆炸罐的上盖安装有K型热电偶,热电偶下端向罐体内伸出180 mm,K型热电偶测温范围为0~1 200 ℃,响应时间为10-2s. 试验时将炸药压制成直径25 mm、药量25 g、带8号雷管孔的药柱,并悬挂在爆炸罐内中心位置。爆炸罐抽真空至压力不大于-0.095 MPa,采用雷管起爆,通过K型热电偶记录爆炸罐内温度随时间变化的曲线。试验用复合粒子基含铝炸药和传统含铝炸药的密度均为1.90 g/cm3.

图2 爆炸罐试验布局Fig.2 Explosion chamber test layout

2 结果与讨论

2.1 复合粒子的表征

2.1.1 复合粒子微观形貌分析

采用SEM对复合粒子的微观形貌进行表征,如图3所示。

图3 HMX/Al复合粒子SEM照片(放大2 000倍)Fig.3 SEM images of HMX/Al composite particles (2 000×)

图3中球形为铝颗粒,棱柱为HMX晶体。由图3可以发现,复合粒子1号、2号和3号微观形貌较为相似,主要为球形铝颗粒,中间夹杂HMX晶体。对比复合粒子1号与2号,表明用乙酸乙酯清洗对结晶过程HMX与Al的结合状态影响较小;复合粒子3号中HMX晶体与Al颗粒比1号和2号分散更均匀,结合状态更清晰,表明13 μm的铝粉比5 μm的铝粉更利于复合均匀,这主要是因为粗粒度铝粉比表面积小,不易团聚;复合粒子4号微观形貌与1号、2号、3号差别较大,由图4(d)中红色圆圈处可以发现,部分铝颗粒“外嵌”到HMX晶体表面,铝颗粒只有一半裸露在外,HMX与铝颗粒结合的紧密程度比复合粒子1号、2号和3号提升较大,表明不采用F2603对铝粉预先包覆更利于复合粒子的形成。

利用能谱仪(EDS)对HMX/Al复合粒子进行了3个不同区域的表面铝元素测定,如表2所示。

表2 复合粒子表面铝含量Tab.2 Aluminum content on composite particles surface

由表2可以发现,复合粒子1号、2号、3号的表面铝含量明显小于4号,表明F2603对铝粉的预包覆较为完全,结合图3的SEM照片,表明复合粒子1号~3号是由炸药晶体与铝颗粒通过粘结剂聚集形成的。复合粒子2号表面铝含量较1号和3号偏高,表明乙酸乙酯清洗不利于F2603对铝粉的包覆。复合粒子4号未被F2603包覆,但是铝元素含量低于设计的80%,表明部分铝颗粒包覆到HMX晶体内部,即形成了“内包”结构。结合图3的SEM照片,复合粒子4号形成了“外嵌内包”的HMX/Al复合结构。

2.1.2 复合粒子化学结构分析

HMX/Al复合粒子红外谱图如图4所示,3 030 cm-1处是HMX环上C—H反对称伸缩振动峰,1 560 cm-1、1 280 cm-1两处是N—NO2伸缩振动峰,829 cm-1处归属于N—NO2变形振动峰,1 460 cm-1是HMX环上亚甲基(—CH2—)变形振动峰,945 cm-1和760 cm-1是HMX环振动峰。

图4 复合粒子的红外光谱图Fig.4 Infrared spectroscopy images of composite particles

由图4可以发现,复合粒子1号、2号、3号、4号的红外谱图峰位置基本一致,在原料HMX基础上未出现新的特征峰,表明复合粒子中Al与HMX之间未产生新的化学键,为纯物理接触复合。

2.1.3 复合粒子的机械感度

喷雾包覆法制备的4种HMX/Al复合粒子的机械感度结果如表3所示。

表3 复合粒子机械感度

由表3可以发现,不同复合粒子的撞击感度在4%~12%之间,表明铝粉粒度、乙酸乙酯清洗、F2603预包覆对复合粒子的撞击感度影响较小。这主要是因为复合粒子中HMX含量较低导致。同时制备过程中HMX重结晶后的颗粒变小,也是导致复合粒子撞击感度较小的原因。

不同复合粒子的摩擦感度差别较大,复合粒子1号、2号、3号的摩擦感度明显大于4号。分析认为微结构是造成复合粒子4号摩擦感度显著减小的主要原因。复合粒子4号形成的“外嵌内包”微结构,可以在3个方面降低摩擦感度:1)“外嵌”的铝颗粒对HMX晶体起到隔离的作用,减弱了摩擦过程中HMX晶体棱角之间的应力集中产生热点;2)铝粉有较好的延展性,在摩擦力作用下可以通过变形吸热来减少热点处的热量聚集;3)该微结构提高了微尺度上HMX晶体和Al颗粒分散的均匀性,小热点不易聚集,可以减弱热点的扩散与成长。

复合粒子4号形成了“外嵌内包”的微结构,机械感度较低。为了进一步研究这一特殊的复合结构对含铝炸药中铝粉反应性的影响,基于复合粒子4号制备了含铝炸药配方,开展了爆炸性能试验,并与传统含铝炸药进行对比。

2.2 复合粒子基炸药的应用性能

2.2.1 爆热

测试得到复合粒子基含铝炸药爆热为6 879 J/g(密度为1.90 g/cm3)。传统含铝炸药的爆热为6 521 J/g(密度为1.88 g/cm3)。添加复合粒子后含铝炸药的爆热值提高了5.5%,爆热是表征炸药爆炸热力学特性的关键参数,爆热的提高表明这种具有“外嵌内包”微结构的HMX/Al复合粒子可以提高铝粉在炸药爆炸过程中的反应完全性。

2.2.2 金属驱动试验

复合粒子基含铝炸药与传统含铝炸药在金属驱动试验中飞片速度随距离变化曲线如图5所示。

图5 金属驱动试验结果Fig.5 Results of metal driving test

由图5可以发现,复合粒子基含铝炸药爆炸后金属飞片在加速距离0.40~0.45 m时速度达到最大值2 561 m/s(密度为1.91 g/cm3),传统含铝炸药爆炸后的金属飞片在加速距离0.50~0.55 m时速度达到最大值2 386 m/s(密度为1.89 g/cm3)。采用复合粒子后含铝炸药的金属驱动能力提高了7.3%。

金属驱动试验表征的是炸药爆轰前期对外做功的性能。由于铝粉反应速率小于炸药爆轰反应速率,通常只有少部分铝粉可以在爆轰前期参与反应,并将释放的能量用于加速金属飞片。复合粒子基含铝炸药加速金属飞片的距离更短、峰值速度更高,表明复合粒子的“外嵌内包”微结构使得铝粉参与爆轰前期反应的时间更早,在爆轰反应前期具有更高的反应完全性。

2.2.3 爆炸罐试验

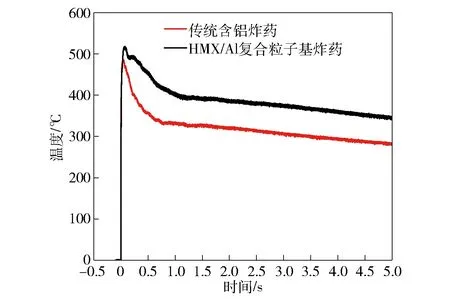

复合粒子基含铝炸药与传统含铝炸药在爆炸罐内的温度时程曲线如图6所示。

图6 爆炸罐内温度- 时间曲线Fig.6 Curves of temperature vs. time in explosion chamber

由图6可以发现,复合粒子基含铝炸药的最高温度为518.1 ℃(密度为1.90 g/cm3),传统含铝炸药的最高温度为487.1 ℃(密度为1.90 g/cm3)。采用复合粒子后含铝炸药的峰值温度提高了6.4%。爆炸罐内的温度可以表征含铝炸药后燃阶段铝粉的反应完全性。复合粒子基含铝炸药的峰值温度和稳定衰减阶段的温度更高,表明复合粒子的“外嵌内包”微结构提高了后燃阶段的铝粉反应完全性。

2.3 复合粒子基炸药反应机制分析

爆热、金属驱动试验和爆炸罐试验结果表明,复合粒子形成的“外嵌内包”微结构可以提升含铝炸药中铝粉在爆轰前期、后燃以及整个爆炸过程的反应完全性。这一结果可以通过图7所示含铝炸药爆轰过程的示意图来解释。

图7 不同微结构的含铝炸药爆轰过程示意图Fig.7 Schematic diagram of detonation process of aluminized explosive with different microstructures

图7中:微结构的黄色大球为炸药晶体,蓝色小球为铝颗粒;爆轰前期、爆轰产物膨胀阶段的灰色小球为未反应铝颗粒,银色小球为已经发生反应的铝颗粒。HMX/Al复合粒子中的铝颗粒一部分“内包”到HMX晶体内部,一部分嵌入到HMX晶体外表面,而传统含铝炸药中的铝颗粒只能粘接在HMX晶体的外表面。当HMX炸药首先爆轰后,会在原位处瞬间产生大量高温、高压和高浓度的碳氧化合物、水等氧化性爆轰气体产物。在高压作用下,这些气态爆轰产物会快速膨胀,导致爆轰产物的温度和浓度急剧降低[15]。对于形成“外嵌内包”微结构的HMX/Al复合粒子基含铝炸药而言,由于有部分铝粉包含在HMX晶体内部,因此,在HMX炸药爆轰时,这些“内包”的铝颗粒会与高温、高浓度的HMX爆轰产物混合在一起,使得氧化性产物与铝颗粒之间的扩散距离很小,从而能够使铝粉快速达到其反应阈值,促使这部分铝粉在含铝炸药的爆轰反应前期便能发生氧化还原放热反应,释放大量的能量(图7中灰色颗粒为发生反应的铝颗粒,银色为未发生反应的铝颗粒),而这些能量会对金属驱动有贡献,故可使金属驱动试验中金属飞片在更短距离内达到更高的速度值。由于铝粉的放热值比C、H、O等元素之间的氧化还原反应放热值更高,因此,前期参与反应的铝粉会使含铝炸药在爆轰产物膨胀过程中的温度更高一些,从而为“外嵌”铝粉的进一步反应创造了更加有利的化学反应热力学条件,提高了含铝炸药整个爆炸过程中铝粉的反应完全性,使爆热和爆炸罐内的温度提高。

而对于传统含铝炸药,由于铝颗粒只能粘结在HMX炸药颗粒的外表面,当HMX炸药爆轰后,这些铝颗粒会在爆轰波和高温、高压的爆轰产物快速膨胀作用下向外飞散,增大了铝颗粒与氧化性产物之间的扩散距离,导致在爆轰前期能够达到铝粉反应阈值的铝颗粒数量非常少,因此对金属驱动性能的贡献会降低。而且由于爆轰产物快速膨胀,使得爆轰产物的温度和浓度降低,会使铝颗粒在含铝炸药整个爆炸过程中的反应完全性降低,放热值减小,表现为爆热和爆炸罐内温度降低。

因此,HMX/Al复合粒子形成的这种“外嵌内包”微结构可以为铝粉在炸药爆炸过程中创造更优的温度和浓度条件,不仅可以促使部分铝粉参与前期的爆轰反应,而且可以提高铝粉在炸药整个爆炸过程中的反应完全性。

3 结论

本文基于喷雾包覆法制备了HMX/Al复合粒子及基于该粒子的含铝炸药,表征了HMX/Al复合粒子的形貌、表面元素组成以及化学结构,开展了HMX/Al复合粒子对含铝炸药中铝粉反应性的影响研究。通过试验数据分析得到以下主要结论:

1) 喷雾包覆法制备的HMX/Al复合粒子具有“外嵌内包”的微结构,优选的HMX/Al复合粒子制备条件是采用粒径为13 μm、未经乙酸乙酯清洗、未用氟橡胶F2603预包覆的铝粉。

2) 喷雾包覆法制备的HMX/Al复合粒子化学结构未发生变化,HMX晶体与铝颗粒通过物理作用结合;复合粒子的配方组成对撞击感度无显著影响,“外嵌内包”微结构使得复合粒子的摩擦感度由88%降低至12%。

3) 在混合炸药中添加HMX/Al复合粒子可以使含铝炸药的爆热提升5.5%,金属驱动飞片的峰值速度提高7.3%,爆炸罐峰值温度提高6.4%。

4) 喷雾包覆法制备的HMX/Al复合粒子通过“外嵌内包”微结构,增加了HMX晶体与Al的结合紧密程度,可使铝粉提前参与爆轰反应,提升了铝粉在炸药爆轰前期、后燃及整个爆炸过程的反应完全性。