液体发射药火炮自动加注系统设计与仿真研究

2021-09-23陈粒刘宁张相炎孙明亮

陈粒,刘宁,张相炎,孙明亮

(南京理工大学 机械工程学院,江苏 南京 210094)

液体发射药火炮是一种新概念火炮,与传统固体发射药火炮相比,具有初速高、射速快和无级变装药等优点[1],而自动加注系统是保证液体发射药火炮综合战技性能的先决条件[2]。加注系统要求加注速度快、精度高、空气含量低,变装药加注时燃烧室初始容积不变。

笔者针对某大口径液体发射药火炮设计新型自动加注系统,采用AMESim与MATLAB/Simulink联合仿真平台分别对加注系统中的液压部分、气动部分和步进直线电机位置控制部分进行建模,通过联合仿真获得加注系统的动态性能。

1 自动加注系统设计

1.1 总体方案设计

液体发射药火炮加注系统要求能够实现灵活变装药过程,需要满足加注的速度与精度要求,加注完成后还需要保证燃烧室初始容积不变。笔者选用气液联用型气缸为定量缸,采用步进直线电机控制气液联用型气缸活塞杆的伸出位移,从而改变装药量。利用气压传动的方式,将定量缸中的液体发射药快速挤入火炮贮液室,提高了加注速度;步进直线电机与气液联用型气缸的运动精度能够达到微米级,满足加注精度要求。火炮贮液室加注完成后,喷射活塞的活塞头始终保持在燃烧室一侧的固定位置,可以稳定燃烧室的初始容积。

1.2 结构组成与工作原理

液体发射药自动加注系统结构组成如图1所示,游动活塞、喷射活塞与身管形成的容腔为贮液室,定量缸的无杆腔为加注室。图中K1~K5为电液换向阀,K6为气动电磁阀。加注系统的工作过程主要分为以下几步:

1)液压阀K1换向到右位,液压阀K2打开,液压阀K3、K4、K5关闭,气压阀K6处于右位;液体药进入液量调整腔,推动游动活塞与喷射活塞向燃烧室运动,同时,步进电机带动丝杠上的限位滑块运动到指定位置。

2)液压阀K1换向到左位,液压阀K5打开,液体药进入加注室,定量缸活塞杆向外伸出在与限位滑块接触后保持不动,液压溢流阀开始卸荷。

3)液压阀K2、K5关闭,液压阀K3、K4打开,气压阀K6换向到左位;液压泵输出的液体药进入液控单向阀的控制油孔;气泵输出的高压气体进入定量缸的有杆腔,将加注室内的液体药挤入火炮贮液室;此时,喷射活塞的活塞头始终保持在燃烧室一侧,游动活塞与喷射活塞分离后向后堵头方向运动,液量调整腔中的液体药流回至贮药箱。

4)液压阀K1换向到中位,液压阀K2打开,液压阀K3、K4、K5关闭,气压阀K6换向到右位;点火后,燃烧室中的高压燃气推动喷射活塞向保持静止的游动活塞运动,贮液室内的液体药经喷射孔持续喷向燃烧室。

2 自动加注系统仿真模型

2.1 步进直线电机传递函数

步进直线电机结构简单,工作可靠,能实现较高的定位精度,故被广泛应用于工业控制系统[3-4]。步进直线电机系统主要由步进电机、丝杠和限位滑块组成,步进电机将电脉冲信号转化为输出轴的角位移后,输出轴通过联轴器带动丝杠转过一定角度,丝杆再驱动限位滑块做直线运动。

步进直线电机的输入为阶跃电压,用于控制步进电机转过一定角度,而输出为限位滑块的直线位移。求解步进直线电机的传递函数时,可将其分解为步进电机与丝杠、限位滑块两个部分,总的传递函数为这两个部分的乘积。本系统采用两相混合式步进电机,为使分析简单化,通常对以下几个因素忽略不计[5]:定子极间和端部的漏磁、永磁体回路的漏磁;磁滞、涡流和饱和的影响;定子线圈自感的谐波分量。

步进电机接收到脉冲信号后会转过一个步距角θi,而转子工作过程中实际转过的角度θo围绕新的平衡点振荡,根据小振荡理论可推导出步进电机的传递函数为

(1)

步进电机的两相电压平衡方程与转子转矩平衡方程分别表示为

(2)

(3)

-Kmiasin(Zrθ)+Kmibcos(Zrθ),

(4)

式中:Ua、Ub、ia、ib为a、b相电压与相电流,R、L为绕组的电阻与电感;θ、ω、Zr、J分别为转子的角位移、角速度、齿数及转动惯量;Te、Km、B、TL分别为电机的电磁转矩、反电势系数、粘滞阻尼系数及负载转矩。

按单相励磁工作方式,可得出步进电机的机械运动方程为

(5)

设t=0时,转子达到平衡状态,即dθ/dt=0。此时步进电机仅有一项通电,另一项不产生电流,在振荡过程中ia保持不变,则运动方程为

(6)

对式(6)进行拉普拉斯变换并带入初值0,可得步进电机的传递函数为

(7)

丝杠、限位滑块机构的功能是将旋转运动转化为直线运动,其传递函数为

(8)

式中,y为丝杠的导程。

通过以上分析,可以推导出步进直线电机的传递函数为

(9)

笔者所选用的步进电机型号为57HS22,对应的参数如表1所示,丝杠的导程为10 mm,将这些参数带入式(9)中,可得

(10)

表1 57HS22电机参数表

2.2 模糊PID控制器设计

步进直线电机驱动系统存在非线性、时变和机理复杂等特性,传统PID控制器的参数固定,无法有效应对系统的不确定信息,不能达到较好的控制效果。模糊PID控制器以传统PID控制器为基础,通过输入偏差e与偏差变化率ec,利用模糊控制规则输出修正量(ΔKp、ΔKi、ΔKd)对PID控制器的3个增益参数进行实时调整,从而适应步进直线电机时变与不确定性等特点[6]。该控制系统主要由模糊推理部分与常规PID控制部分组成,其结构如图2所示。

2.2.1 确定模糊控制器的语言变量

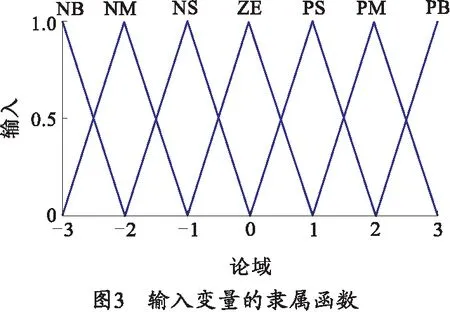

选择限位滑块的位移偏差e和位移偏差变化率ec作为输入变量,以PID控制器的3个修正参数ΔKp、ΔKi、ΔKd作为输出变量,以此为基础设计模糊控制器[7]。首先定义模糊控制器的输入,位移偏差e与位移偏差变化率ec的论域取[-3,-2,-1,0,1,2,3], 模糊子集定为{NB(负大) NM(负中) NS(负小) ZE(零) PS(正小) PM(正中) PB(正大)}。输出变量ΔKp、ΔKi、ΔKd的论域取[-6,-4,-2,0,2,4,6], 模糊子集定为{NB NM NS ZE PS PM PB}。为了尽量简化计算,输入、输出变量均采用三角隶属函数,如图3、4所示。

2.2.2 建立参数整定原则与模糊规则

通过工程技术人员的经验总结并结合理论分析,可以归纳出利用模糊规则整定PID参数的原则为:当位移偏差e较大时,为加快系统的响应速度,应取较大的Kp和较小的Kd;当位移偏差e中等时,为减小系统的超调并保证响应速度,应取较小的Kp,稍大的Ki,适当的Kd;当位移偏差e较小时,为使系统具有良好的稳态性能并避免在平衡点出现振荡,应取较大的Kp、Ki,适当的Kd。根据相关文献查阅及专家经验[8-9],确定步进直线电机的模糊控制规则如表2所示。

表2 ΔKp、ΔKi、ΔKd模糊控制规则表

2.2.3 模糊推理与去模糊化

在MATLAB中应用模糊推理编辑器FIS.Editor编写输入、输出隶属函数及模糊控制规则表。依据这些规则控制语句,采用Mamdani法进行推理后,得到位移偏差e、位移偏差变化率ec与输出量ΔKp、ΔKi、ΔKd的对应关系。最后,运用重心法对输出变量进行去模糊化处理,使输出量ΔKp、ΔKi、ΔKd以精确数值分别相加到PID控制器的3个增益参数Kp、Ki、Kd之中。

2.3 仿真模型

在MATLAB/Simulink中搭建步进直线电机模糊PID伺服控制系统模型,如图5所示,并在此系统中建立传统PID控制器模型,以方便对两者的控制效果进行对比分析。

在AMESim软件中建立自动加注系统的液压和气动模型,打开创建完成的步进直线电机伺服控制系统模型,将AMESim模型关联到图5所示的AME2SLCoSim模块。此时,步进直线电机伺服系统的位移控制信号便可通过AME2SLCoSim模块作用到AMESim模型,AMESim模型中的位置监测信号也可通过该模块传送到步进直线电机伺服系统形成反馈控制。在AMESim软件中创建类型为SimuCosim的联合仿真接口,该接口的输出端为位置伺服系统的位移控制信号,输入端为AMESim模型中的位置监测信号。

继续在AMESim界面中添加阻尼器、位移传感器、位移发生器。位移发生器的输入端连接到SimuCosim接口的输出端,将步进直线电机伺服系统输出的位移控制信号转换成实际位移,并通过阻尼器作用到定量缸活塞上。位移传感器连接在阻尼器与位移发生器之间,用于实时监测定量缸活塞的位移;位移传感器的输出端连接到SimuCosim接口的输入端,将位置监测信号反馈到步进直线电机伺服系统中。在AMESim软件中创建完成后的自动加注系统联合仿真模型如图6所示。

3 自动加注系统仿真分析

3.1 仿真参数设置

根据加注速度的要求,并运用试凑法不断地试探与验证后,将传统PID的增益参数Kp、Ki、Kd分别选定为8、40、1.25。在液压元件参数设定时,忽略液压系统中管道长度、阻力及液体压缩性的影响[10]。加注系统主要模型部件的参数如表3所示,其他部件的参数可根据实际情况进行设置[2]。

表3 加注系统主要部件参数

续表3

3.2 仿真结果分析

3.2.1 步进驱动系统仿真结果

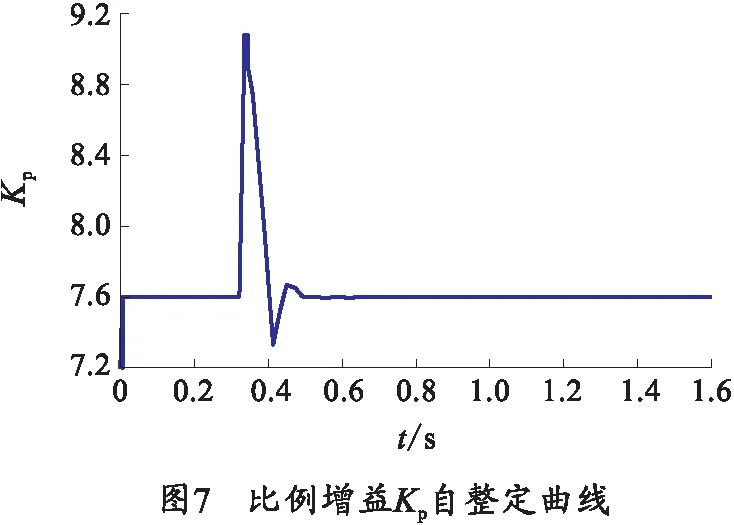

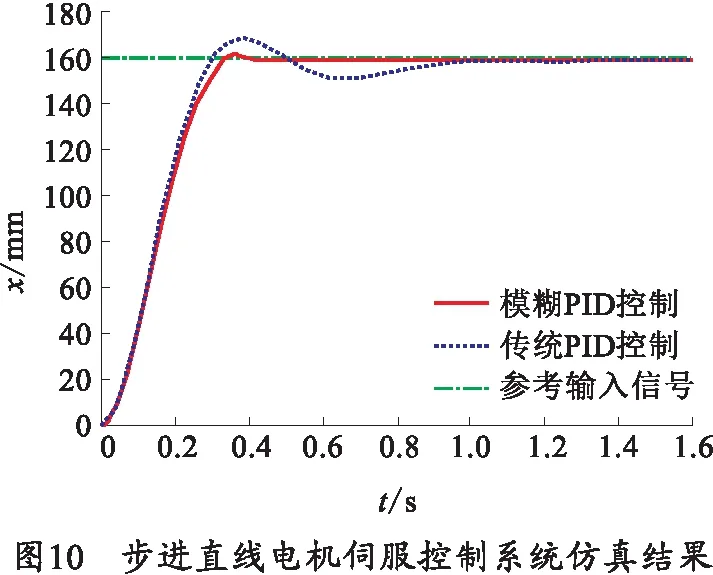

模糊PID控制器的比例、积分、微分增益的自整定曲线分别如图7~9所示。步进直线电机伺服控制系统的仿真结果如图10所示。

由仿真曲线图可知,模糊PID控制器能够根据系统变化对增益Kp、Ki与Kd进行实时调整。而且,与传统PID控制方式相比,在采用模糊PID控制策略下,步进驱动系统超调量下降,能够更快地稳定于参考输入信号,具有较高的稳态精度。

3.2.2 定量缸仿真结果

限位滑块与定量缸活塞的位移如图11所示,定量缸活塞的速度如图12所示,加注室及定量缸有杆腔中的压力变化如图13所示。

加注开始后,步进直线电机运转控制限位滑块位移,在加注室充液前限位滑块到达给定位置;0.5 s开始后,液压泵站向加注室注入液体发射药,定量缸活塞向外伸出,大约在1.0 s时定量缸活塞与限位滑块接触后保持不动,加注室压力达到设定压力后,液压溢流阀开始卸荷;1.1 s开始后,定量缸有杆腔通入高压气体,定量缸活塞向内缩回,加注室内的液体发射药被快速挤入火炮储液室;定量缸活塞完全缩回后保持不动,定量缸有杆腔的压力达到设定压力后,气动溢流阀开始卸荷。

3.2.3 加注过程仿真结果

喷射活塞与游动活塞的位移如图14所示,喷射活塞与游动活塞的速度分别如图15、16所示。

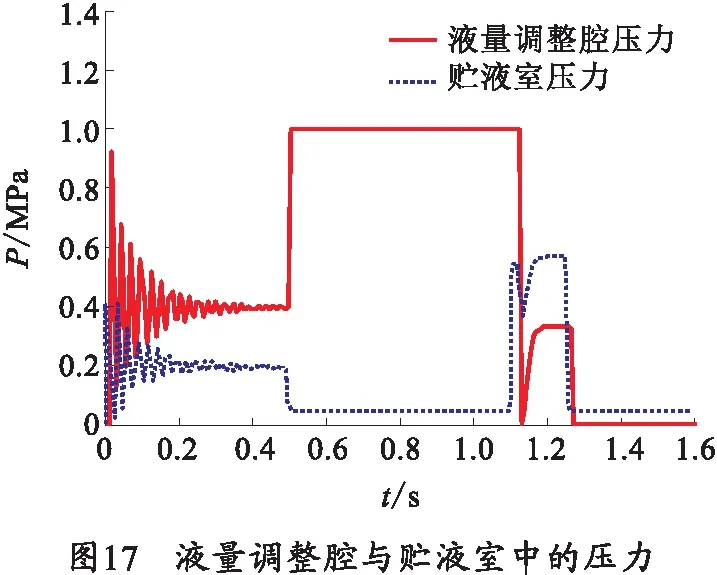

液量调整腔中的压力与贮液室中的压力变化情况如图17所示,贮液室流量与容积的变化情况分别如图18、19所示。

自动加注系统工作后,液体药以100 L/min的流量注入液量调整腔,推动游动活塞与喷射活塞向燃烧室运动;在0.5 s前,喷射活塞与游动活塞运动到位,液量调整腔中的压力达到设定压力后,液压溢流阀开始卸荷。0.5—1.1 s,液压泵向加注室注入液体药,游动活塞与喷射活塞的位移、速度保持不变,由于液控单向阀的作用,液量调整腔中的压力保持在系统设定压力。1.1 s开始后,加注室内的液体药以大约400 L/min的流量快速挤入火炮贮液室,游动活塞与喷射活塞分离后向后堵头方向运动,喷射活塞的活塞头限位于燃烧室端面处,保证了不同装药量条件下燃烧室初容积不变。火炮贮液室充液完成后,容积保持在799.29 cm3,注液容积误差为0.088 75%。

从以上仿真结果可以看出,步进直线电机伺服控制系统达到稳态的响应时间约为0.5 s,自动加注系统在加注过程中的最大流量为400 L/min,最大加注压力约为0.9 MPa,该系统加注0.8 L液体发射药共需要1.3 s,注液精度为99.91%,能够满足加注速度与加注精度的要求。

4 结束语

为了实现液体发射药火炮的变装药过程并保证燃烧室初始容积不变,设计了带游动活塞的液体发射药自动加注系统,采用了步进直线电机对液体发射药的加注量进行精确控制。利用AMESim与MATLAB/Simulink软件建立加注系统联合仿真模型,获得了加注系统工作过程中各活塞运动过程及系统内压力、流量与容积变化情况。结果表明,自动加注系统性能满足设计要求,为液体发射药火炮的工程应用提供了参考。