某发动机张紧器故障原因分析及前端轮系优化

2021-09-23王俊然刘伦伦王景新尚嘉丽

曾 超,王俊然,刘伦伦,王景新,尚嘉丽

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

前言

随着整车对空间的紧凑性要求越来越高,发动机前端附件驱动(Front End Accessory Drive, FEAD)系统布置越来越复杂,因此多楔带传动[1-3]被广泛应用于发动机行业,而自动张紧器[4-5]是多楔带传动系统的重要部件,可以实时调节皮带张力,减小带段张力波动,维持FEAD系统稳定,由于自动张紧器在工作中不断摆动,导致其内部的阻尼件磨损严重,进而失效[6-7]。为降低张紧器的故障率,应合理布置FEAD系统,减少阻尼件的磨损,提高张紧器寿命,维持FEAD系统的可靠性。

本文针对某发动机空调-发电机层轮系的自动张紧器故障率高问题,经分析是张紧臂摆角大导致的,对轮系进行优化,使得张紧臂摆角降低到0.5 °以下。对优化后的轮系小批量投放到市场,现已验证一年并未有自动张紧器故障反馈,证实了优化方案的有效性。

1 张紧轮故障及分析

1.1 张紧轮故障描述

某机型的前端轮系由风扇-水泵层和空调-发电机层构成,轮系布局如图1所示,两层轮系采用相同的自动张紧器,但市场反馈空调-发电机层的自动张紧轮故障率远高于风扇-水泵层的故障率,经拆检发现张紧轮的阻尼件磨损严重,如图2所示,导致张紧器失效,出现轮系异响和皮带偏磨等现象。

图1 前端轮系布局图

图2 张紧轮故障图

1.2 自动张紧器工作原理

自动张紧器是FEAD系统重要的组成元件,其主要由张 紧轮、张紧臂、弹性元件和阻尼元件等构成,如图3所示。轮系运转过程中,皮带长度是不断变化的,因此张紧臂6不断往复摆动,调节皮带张力,避免附件带轮打滑,确保附件的正常工作。阻尼元件3与壳体1组成第一对摩擦副,衬套4与芯轴5组成第二对摩擦副,为张紧器提供摩擦扭矩,阻碍张紧臂的运动,维持FEAD系统稳定。自动张紧器的弹性元件2和阻尼元件3具有减振吸能的作用,能够消耗轮系的振动能量,减小带段抖动和张紧臂摆角。

图3 自动张紧器结构图

1.3 前端轮系仿真输入

通过SimDrive软件对FEAD系统进行计算分析,FEAD系统中各附件带轮的几何位置、带轮有效直径和其转动量,如表1所示,通过其几何信息搭建计算模型。

表1 附件几何参数

曲轴受缸压和惯性力等呈周期性变化的激励载荷作用,产生扭转振动,亦称之为角振动[8-9]。因此曲轴在运行过程中其转速不是恒定的,而是呈周期性变化的,经过傅里叶变换可将转速波动转化为多谐次的激励信号,本机型为直列六缸机,3谐次为主激励,如图4所示,计算时以曲轴皮带轮的3谐次角位移作为激励源。

图4 曲轴3谐次角位移曲线图

本机型FEAD系统主要驱动风扇、水泵、空调和发电机等附件,经测试获取各附件的功耗,各附件在发动机转速下的功耗曲线,如图5所示。

图5 附件功耗曲线图

两层轮系均采用8PK的多楔带和对称阻尼自动张紧器,张紧器的扭转性能曲线,如图6所示。其名义扭矩为33.1 N·m,阻尼比为30%。

图6 自动张紧器性能曲线图

1.4 故障原因及仿真结果分析

现在国内外对于磨损进行计算通常采用Archard磨损模型[10],Archard磨损模型的一般公式如下:

式中,V为磨损体积;F为摩擦表面的法向压力;L为摩擦面之间的切向相对滑移距离;H为材料硬度;K为磨损系数。针对张紧轮阻尼件的磨损,可表示为:

式中,R为阻尼元件半径,θ为张紧臂摆角。通过公式可以得出,阻尼元件的磨损与张紧臂摆角θ和张紧轮受力F成正比。

图8 张紧轮受力曲线图

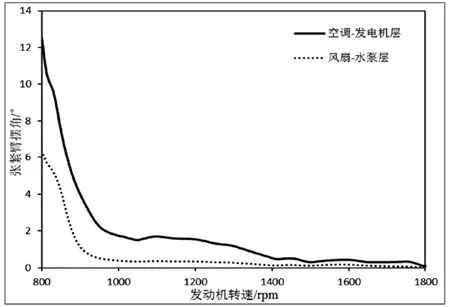

通过SimDrive计算得出张紧臂摆角和张紧轮受力,如图7、8所示。电机层的张紧臂摆角和张紧轮的受力均高于风扇层,因此电机层的阻尼件磨损比风扇层严重,与市场的故障率表现一致。在800 rpm时,电机层张紧臂摆角为风扇层的2倍左右,而张紧轮受力仅为1.2倍左右,故张紧臂摆角是造成电机层故障率高的主要原因,因此要较低张紧器摆角。

图7 张紧器摆角曲线图

2 优化方案及验证

通过上述分析,张紧臂摆角过大是造成张紧轮故障的主要原因,因此针对该发动机的FEAD系统要降低空调-发电机的张紧臂摆角,而影响张紧臂摆角的主要因素有曲轴的转速波动和自动张紧器的阻尼比。通过空调-发电机层轮系验证这两个因素对张紧臂摆角的影响,再结合成本和可实施性等因素,制定优化方案。

2.1 曲轴转速波动对张紧臂摆角的影响

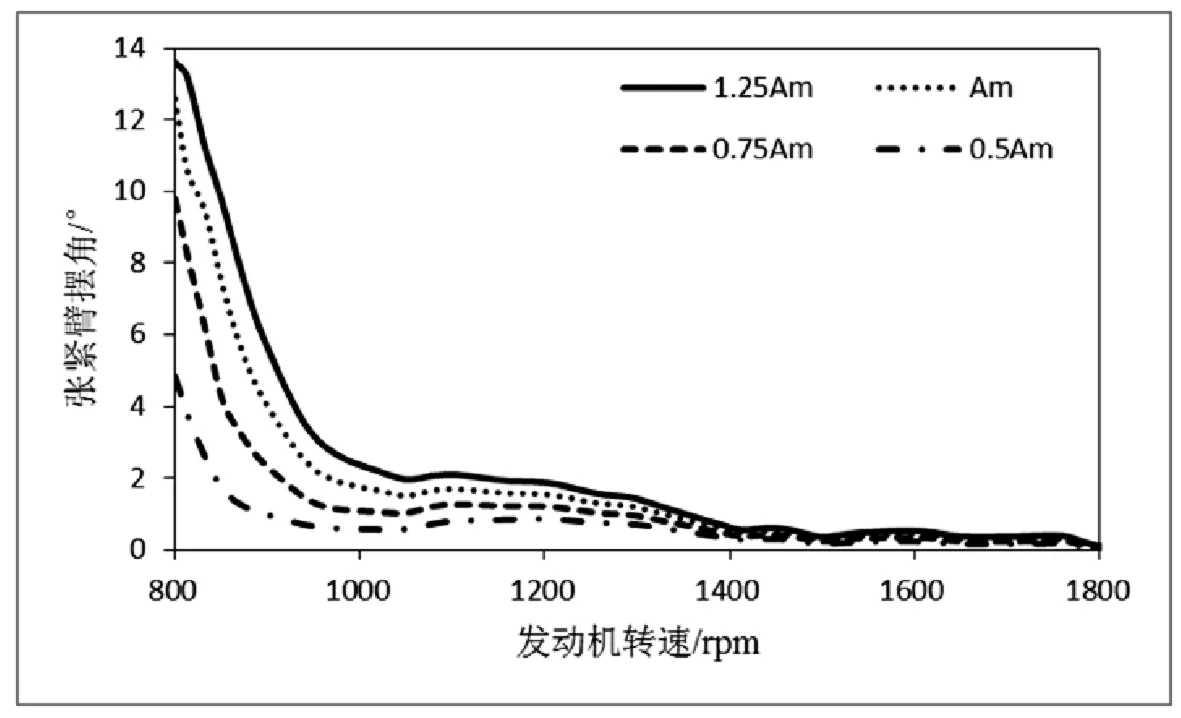

为验证曲轴的转速波动对张紧臂摆角的影响,通过控制曲轴皮带的3谐次角位移进行仿真,将原始角位移记为Am,再设置0.5Am、0.75Am、1.25Am三组角位移的工况进行仿真分析,张紧臂摆角计算结果如图9所示。

图9 扭振对张紧臂摆角影响

通过计算结果可以得出,降低曲轴的转速波动,可以减小张紧臂摆角。降低曲轴皮带轮的转速波动的方法主要有调整曲轴结构及点火顺序或采用扭转减振器降低曲轴的扭转振动、采用曲轴解耦皮带轮降低曲轴皮带轮的转速波动以及采用风扇托架驱动电机层轮系,通过皮带等柔性元件降低电机层主动轮的转速波动等。

2.2 阻尼比对张紧比摆角的影响

现有的张紧轮的阻尼比为30%,为验证阻尼比对张紧器摆角的影响,增加了阻尼比为20%、40%和50%的三组工况,张紧摆角的计算结果如图10所示。

图10 阻尼比对张紧臂摆角影响

现有针对本轮系随阻尼比的增加,张紧器摆角最大值逐渐减小,当阻尼比提升到50%时,张紧器摆角最大值为8.9 °,仍高于风扇-水泵层的张紧臂摆角,因此针对本轮系仅增加张紧器阻尼比无法有效解决张紧轮的磨损故障,且阻尼比过大,张紧器容易出现卡滞现象,影响前端轮系的正常运转。

2.3 确定优化方案及验证

通过上述分析,经综合考虑,决定采用风扇托架驱动电机层轮系,通过多楔带来降低电机层主动轮的转速波动。结合整车边界,风扇-水泵层轮系保持不变,对相比原状态风扇-水泵层功耗增加,采用12PK多楔带,自动张紧器阻尼比为30%,名义扭矩为33.1 N·m;重新布局空调-发电机层轮系,采用6Pk多楔带,张紧器阻尼比为30%,名义扭矩降低为20.3 N·m,即减小皮带初始张力,降低张紧轮受力,减少张紧器的磨损,同时还能提高皮带寿命,优化后的轮系布局如图11所示。

图11 优化后轮系布局图

经计算得出空调-发电机层的主动轮(即风扇皮带轮)的3谐次角位移如图12所示,相比曲轴皮带轮的3谐次角位移,约降低了58%,表明通过多楔带等柔性元件能够有效减小曲轴皮带轮的转速波动。

图12 3谐次的角位移曲线图

张紧臂摆角及张紧轮受力的对比计算结果如图13、14所示,新轮系电机层的张紧臂摆角已降低至0.5°以下,且张紧轮受力也有明显下降,因此能够有效降低阻尼件的磨损,可解决电机层的张紧器故障。风扇层的计算结果与原状态相比差异不大,也满足设计要求。在发动机试验台架进行轮系功能测试和耐久试验,各项指标均满足要求。现优化后轮系已经在市场进行了一年的小批量验证,没反馈自动张紧器故障,表明优化措施的有效性。

图13 张紧器摆角对比图

图14 张紧轮受力对比图

3 结论

通过对某发动机自动张紧器异常磨损问题的研究,分析了张紧器磨损的机理和原因,张紧器磨损的主要原因有张紧臂摆角过大和张紧轮受力过大。经分析此轮系故障的主要原因为张紧臂摆角过大,设计降低张紧臂摆角的优化方案并进行验证,得出以下结论:

(1)降低主动轮的转速波动能够有效减小张紧臂摆角;

(2)随着张紧器的阻尼比的增大,张紧器摆角逐渐减小;

(3)皮带可有效降低曲轴的转速波动,为降低空调-发电机层的张紧臂摆角可采用风扇托架进行驱动。