平整机的原理分析及其缺陷与对策探讨

2021-09-22刘韦臣

刘韦臣

【摘要】近年来在经济高速发展的背景下,工业技术也得以大幅进步,市场需求方对于轧制带材的板形质量和力学性能提出了更高的要求与标准。为达到市场要求与行业标准,对轧制带材进行深加工便成为带钢生产企业的核心要务。而使用平整机对轧制带材进行小延伸率的轧制已经成为一种提升板形质量和力学性能的重要方式。然而,随着时间推移,平整机缺陷导致的故障与问题日益尖锐,钢铁企业管想要在行业白热化竞争中脱颖而出,就必须要高度重视平整机缺陷问题,并主动寻求解决平整机现有缺陷的改进措施。本文探讨了平整机的工作原理与各部件作用,分析了平整机三种常见缺陷,并据此提出了具有针对性的改进对策:通过对吹扫系统进行多维度优化改造,解决平整液残留形成锈斑的缺陷;通过对喷吹导轨开设油孔和油槽,解决喷吹导板卡死的缺陷;通过科学合理地设定与优化平整机张力,解决带钢残余应力大引起带钢翘曲的缺陷,保证带钢生产企业在使用平整机进行深加工过程中生产出板形质量和力学性能符合更高标准的轧制带材。

【关键词】平整机;缺陷;改进对策

【DOI】10.12334/j.issn.1002-8536.2021.

20.007

1、平整机概述

正文涉及到的平整机为高强连续酸洗机组光整机,是4辊湿式平整机,其作用是除去带钢屈服点,提升带材板形,控制带材外表面光滑度,消除表面锌花。

光整机的设备主要组成为:两個液压缸牌坊,一对上、下工作辊,一对上、下支撑辊,两个辊压液压缸,一个轧制线调节装置,辅助辊(包括:张力辊、防缠辊、水平导向辊、转向辊),支撑辊驱动,换辊装置。

2、平整机工作原理

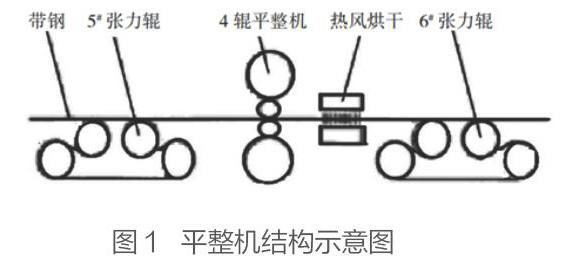

图1所示为4辊式平整机的结构示意图,其主要部件为工作辊弯辊装置、下支承辊推上装置、上支承辊平衡装置、工作辊快速更换装置、下支承辊传动装置等。

工作辊弯辊装置可以在规定范围内让辊缝同板材形状适配,借助操作侧的弯辊缸能够实现上辊与下辊能够实现正、负弯曲,以此改善带材自身存在的板形不符问题。下支承辊的轴承座将生成的轧制力传递到推上油缸所在的压力板上,通过装载于推上油缸上的压力传感器测量轧制力,下辊位置则由同样装载于推上油缸上的位置传感器进行测量并加以控制。上工作辊位置由上部装置测量并加以控制,可以保证带材在生产过程中能够保持一个恒定的轧制线高度。

为了保证生产效率,平整机一般会装载工作辊快速更换装置从而在机架内部实现工作辊的自动切换,可将切换时间控制在2分钟。下支承辊借助大小不一的齿轮和万向轴来进行传动,以此确保平整机的工作辊能够实现高效的更换。轧制工作会在带钢表面附着平整介质,而布置于出口处的大功率喷吹装置可有效吹走这些介质。

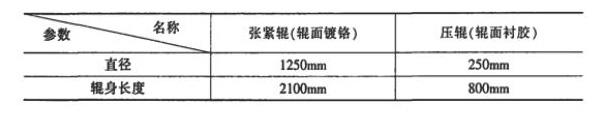

在设备前方装载有张紧辊,由一对张紧辊和一根压紧辊组成。布置在出口活套的出口位置,主要作用是拉拽出活套带钢,可生成最大为4.72kgf/mm2的后张力。张紧辊则布置在平整机出口处,可生成最大为4.55kgf/mm2的前张力。张紧辊由减速马达单独传动,其外表面进行了毛化镀铬辊处理以解决辊子精度不高、耐磨性不足的缺陷。前后马达驱动时会产生速度差从而形成张力,为后续轧制工作传输后张力。液压缸通过连杆设备进行压紧操作,万向轴则是通过齿轮马达传动完成夹送操作。压紧辊的主要功能是在带材丧失张力时进行压紧操作。相关技术参数如下所示:

平整机的功能:通过带材的轧制以优化其形装、控制其光滑度,解决屈服平台出现而导致的成品质量下降。

平整机具有以下特性:应用湿平整的工艺流程,向平整机进口位置的工作辊表面喷射脱盐水,能够有效防止带钢粘结;而吹气设备则负责在后续流程中吹干带材表面附着的脱盐水;工作辊换辊装置包括拖车和横移平台两部分,在操作侧和传动侧各装载了一套,在进行工作辊更换时,新工作辊在操作侧或传动侧待命,旧工作辊借助拖车由牵引挂钩(电动缸驱动其拖开或联接)联接,拖向反方向,同时拖车将新工作辊拖入轧机,使得新工作辊与旧新工作辊实现更换作业。拖车借助马达与减速齿轮箱的速度控制操作,可在齿轮齿条上进行直线运动。工作辊在作业过程中会形成正向或负向弯曲,并由此实现辊型切换,并改变其受力分布情况,从而实现带材板形的控制;支承辊平衡系统则能够调整下支承辊位置,如果下支承辊损坏,支承辊平衡系统将调整辊的位置以避免磨损情况加重。而平整机正是通过以上的操作功能,实现了带钢的深加工。

由于平整机的各部件需要一定的间隙,难免会出现零件质量高低不一和加工精度不高的问题,在轧制作业中会形成振动效应,特别是轴承座与机架之间的间隙,会在设备高速运行时呈现出强烈的非线性振动。该振动会向扎制力方向释放分力,导致带材表面出现振痕。理论上来说消除下二者之间的间隙,并向承座施加一个同向于带材运转方向的力,就可以将振动减弱,但实际作业中这是无法实现的,因为换辊时需要间隙。因此我们可以在轴承座上布置一个平衡液压缸,借此对承座施加一个侧方向上的力以减弱轴承垂直运动,并提升轧机座、轴承座的厚度,从而实现减弱振动的目的。进行卸压操作时,原本膨胀的带材产生还原运动,使得带材于下支承辊轴承之间又重新产生了间隙。此举既保障了带钢的板形质量,也消除了带材表面振痕的产生,也可以掌控到带材的厚度。

3、平整机缺陷与对策

3.1 带材表面平整液残留形成锈斑

因为平整液在作业中其实际温度较低,也不会进行加热升温处理,而且在出口处利用压缩空气装置也无法完全消除此问题,导致液体的供应量和压力这两个重要参数无法达到正常数值,从而无法满足相关的工艺标准,板材表面无法得到高效清洗,工作辊表面无法得到有效润滑与冷却处理,最终让轧制后的板材表面涂油不均匀、残余大量油污,极易在表面形成锈斑。

该问题须从多角度来进行处理,通常包括以下几方面:不同时间段的板材温度变化情况、平整液实际温度、平整液所选择的型号与品牌。还需要理清平整机生产原理以明白锈斑产生的机理,实现锈斑的科学控制,目标时把锈斑产生的范围缩减至板材产量1%。

首先,工作人员必须将进料的表面温度控制在20℃附近,这一步是防止锈斑产生的关键。

其次,工作人员要在配比、粘度和化学性方面对平整液的适应能力进行反复调整,并主动收集相关数据信息并进行诊断分析,以此作为调整各项参数的依据,并尝试改造空气吹扫加热系统,根据实际工作场景调整吹扫点的位置,并严格实行定期更换喷嘴。通过上述操作能够有效消除锈斑的出现,从而大幅提升带钢生产企业的成品品质。

3.2 带材残余应力过大出现翘曲现象

带钢生产企业可以从生产过程收集的大量真实数据得知,平整处理后的带材内部存在的残余应力(横向和轧向)远远高于平整处理前的带材,而且平整处理后的带材出现的翘曲现象也与未作平整处理的带材料有着较为明显的差别,究其原因,主要是由于钢铁企业为了可以确保延伸率,因此当轧制力不断上升和提高到理想状态,就仅仅可以增加出入口的张力。这样得到的对策可以减少。这样也造成了张力值攀升至平整时的两倍,由此便造成了张力国代引起带材形变程度不够、不均匀。

针对此故障,可使用以下几个策略:

首先,科学设置机器张力,以此确保带材的残余应力能够尽可能地下降。分析故障,我们可以得知故障是随着张力的不断增加而引发的带材内部残余应力相应加大,最后宏观呈现在我们眼前的是带材出现了十分明显的翘曲现象。

其次,带钢生产企业与技术人员们需要进行反复实验,以此在保障凭证处理的延伸率以及板形质量的前提下,发现平整处理中的张力、调整张力并实现优化张力,将平整段的张力与弯辊力降低至极限。能够做到上述操作,就能够切实有效的消除带材出现的翘曲现象。

3.3 喷吹导板卡死

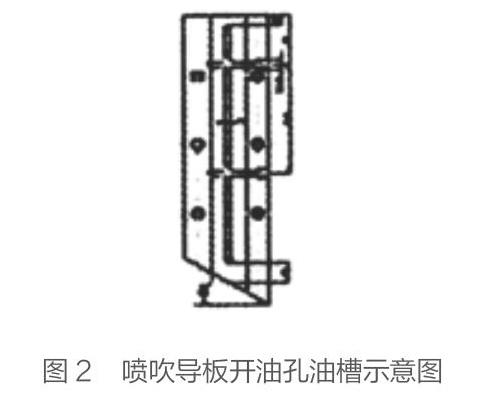

平整机出口侧牌坊立柱之间装有导板喷吹装置,向带钢表面喷吹压缩空气,吹去轧制过程中粘在带钢表面的脱盐水,喷吹装置固定在喷吹导板上,喷吹导板由分别位于传动侧和操作侧的两只油缸驱动,正常工作时,喷吹导板距离上工作辊5mm,换辊时,喷吹导板从工作位置缩回,实现工作辊快速更换。平整机运行及换辊过程中,经常发生喷吹导板动作不灵活、传动侧和操作侧喷吹导板动作不同步、甚至卡死现象,造成机组停机故障。导板和滑道之间缺少润滑,由于1680平整机工作辊更换比较频繁,平均每班更换一次喷吹导板上下运动次数多,造成卡阻。

要有效地解决这个故障,可以在滑道内部深2mm,宽6mm,长680mm的油槽侧面开两个Gl/4,每3M定期加油。如图:

结语:

在带钢生产企业的生产作业中平整机故障是不可避免的,而要想在行业的白热化竞争中保有差异性,首当其冲便是要高度重视平整机存在的各种缺陷问题,并主动寻求切实有效的改进措施。钢铁企业在日常生产过程中,需要严格执行机器的定期检修工作,发现平整机在运转时出现故障,無论大小,都需要及时处理并改善。

本文探讨了平整机的工作原理与各部件作用,分析了平整机三种常见缺陷,并据此提出了具有针对性的改进对策:通过对吹扫系统进行多维度优化改造,解决了平整液残留形成锈斑的缺陷;通过对喷吹导轨开设油孔和油槽,解决了喷吹导板卡死的缺陷;通过科学合理地设定与优化平整机张力,解决了带钢残余应力大引起带钢翘曲的缺陷,保证了带钢生产企业在使用平整机进行深加工过程中生产出板形质量和力学性能符合更高标准的轧制带材,对提高企业经济效益具有相当积极的意义。

参考文献:

[1]姜丽.平整机延伸率和板形控制策略研究[D].天津:河北工业大学,2015.

[2]肖帆,姜辰.1700mm带钢平整机的机械结构分析[J].中国新技术新产品,2017(8):38-39.

[3]袁子荣主编.液气压传动与控制.重庆:重庆大学出版社 ,2001

[4]濮良贵,纪名刚主编.机械设计.北京:高等教育出版社,2001

[5]谌扬.不锈钢热带连续退火炉综述[J].工业炉,2011(3):13-15.

[6]邢巍,戚新军.冷轧带钢退火原理及连退炉内露点测量与控制实践[J].热处理技术与装备,2015(3):45-47.