页岩气多井组平台地面测试工艺流程优化研究

2021-09-22涂敖,王圣,谢奎

涂 敖, 王 圣, 谢 奎

1中国石油川庆钻探工程有限公司试修公司 2中国石油川庆钻探工程有限公司川西钻探公司

0 引言

页岩气在能源消费中占有越来越重要的地位,不过其开采技术仍有许多需要攻克的技术难点,地面测试作为页岩气开发的技术支撑之一,起着节流降压、捕屑除砂、分离计量等作用,测试流程(即测试设备及管线的工艺布局)的优化简化步伐一直没有停止[1-2]。四川气田常规井勘探开发中,地面测试作业普遍存在高温、高压、高产、高含硫特点,而长宁—威远示范区页岩气井产量和压力相对较低,加之页岩气低成本作业的需求,存在对地面测试作业在页岩气勘探开发中重要性的片面认识[3],页岩气测试流程及装备主要来源于常规井地面流程,兼顾了常规及非常规天然气井的作业需求,虽经几轮优化设计,仍存在流程占地广、设备处理能力过剩、不能掌握单井实时数据等问题,因此有必要进行针对性研究,提出技术对策。

1 页岩气排采流程优化的主要难点

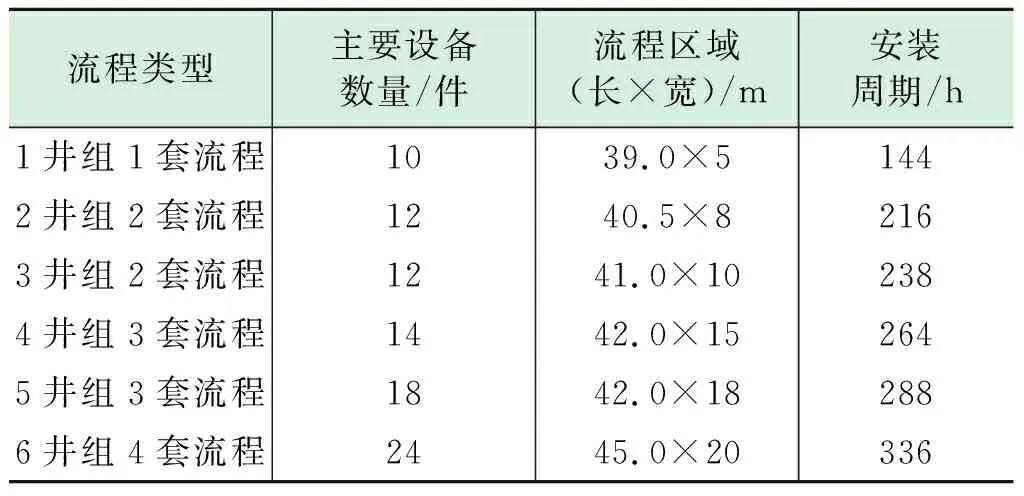

1.1 页岩气测试流程设备多、占地广、安装周期长

页岩气井测试没有专有的测试流程及装备,设备数量多、体积大、管线长、流程占地面积广且安装周期长(表1)。页岩气开发一直强调成本控制,要求排采流程尽量简化,虽经过页岩气规模开发初期多次优化,但为了满足页岩气施工的诸多要求,在井场有限的作业空间内仍投入较多设备和管线,导致流程安装周期长,占用场地面积大,与页岩气低成本、高效率开发的初衷不适应。

表1 页岩气地面测试流程设备数量、占地面积及安装周期统计

1.2 当前轮换计量不能实时掌握单井排采数据

页岩气储层渗透率低,单井产量低,排采作业前期产量变化非常明显,需要及时掌握同一平台各井的动态产量数据,有利于后期页岩气井生产制度的优化调整及其他相关研究工作的开展。为了实现商业化开发,页岩气采用丛式井平台布井模式[4],通常一个平台6口井。测试和试采过程中,需要单井准确计量产量,目前出于节约设备和场地空间考虑,多井共用设备,单平台配备的分离器少于井口数,通常为4台,满足各井轮换计量的要求,必然存在2口井、甚至多口井同时进入一台分离器进行混合计量的情况,这就对单井气液产量的计量存在影响,取全数据与有效控制成本难以兼得[5]。

1.3 页岩气测试设备处理能力过剩

页岩气地面测试沿用常规气井模式,使用测试分离器,先分离再计量。平台配置4套分离器,满足单井一对一分离计量以及合排计量需求[6],单台分离器处理量就达到100×104m3/d,而绝大多数平台气产量一般不超过150×104m3/d,以当前4台分离器的配置,处理能力明显过剩。

2 页岩气测试流程优化的技术对策

页岩气开发初期,根据页岩气井测试工艺需求,遵从“安全、环保、高效、稳定、连续、快速”的排液需求[7],且在简化地面测试流程、降本增效的前提下,地面测试流程逐渐形成4大功能模块:井口组合模块、捕屑除砂模块、节流降压模块和分离计量模块。其中,捕屑除砂模块的设计已为最优化,精简后只有1套捕屑器、1套除砂器,且整合在一条管路上,这是因为基于对页岩气返排特征的认识,地层大量出砂仅在返排初期的一段时间,一般只持续3~4 h[8-10],各单井错峰使用1套捕屑器和除砂器,能够满足页岩气多井组平台返排测试期间地面捕屑除砂需求。因此,测试流程进一步优化的重点放在井口组合、节流降压和分离计量模块上。

2.1 优化井口并联分流模块实现流体集中和分流

在页岩气多井组平台,井筒流体的集中和分流是通过多台临时拼装的阀门组合来实现,费时费力,随意性强,连接出来的流程极为复杂。优化设计的井口并联模块将多口井流体集中到1台管汇并实现流体走向的任意分配,其上游分别与n口井的出口管道连接,下游与捕屑除砂模块、节流降压模块连接。井口并联模块能够将n口井中任意一口井的返排流体输送给捕屑和除砂装置,并将剩下n-1口井的返排流体分别输送给节流降压装置。如此,井口并联模块可满足6口井同时开井且井间不串压、任意井单独压裂砂堵后解堵、任意井单独钻磨捕屑、任意井单独高压除砂的需求,确保开井后不随意关井。在各井筒流体之间不干扰的情况下,井筒流体可向下游流程自由切换。

2.2 开发复式降压分流管汇实现流体的集中和再分配

由于场地限制和出于成本控制的考虑,页岩气多井组平台的分离器数量少于井口数量,不能达到一一对应,井筒流体在油嘴管汇节流降压后,必须通过低压分流管汇对井筒流体进行分流,多口井导入1台分离器合排计量或单井导入1台分离器单独计量,需要使用油嘴管汇和低压分流管汇分别达到节流降压和低压分流的目的。油嘴管汇和低压分流管汇的数量多,加上两种设备之间的连通油管,该模块的占地面积较大。

优化设计的复式降压分流管汇,采用两进口四出口的结构,两口井同时使用一个油嘴管汇,中间油嘴作为临时的流体通道,检查或更换油嘴时使用。油嘴下游整合融入了低压分配管线,节流后的井筒流体可进行低压分流。单台设备即实现了节流降压和低压分流两个功能,将两种设备集成为一种设备,使用复式油嘴管汇后,节流降压模块的占地面积节约了30%。

2.3 引入两相流量计形成“单井单独计量、平台集中分离”计量模式

两相流量计是一种新型计量仪器,它的最大特点就是不用经过传统的气水分离作业,直接计量管线中混输的气水两相的各自产量。在地层流体不需要分离的情况下,通过测量器具进行总量测算,采用特殊技术得出地层流体中各单相所占的比率,进而对数据处理运算得出各单相流体的流量[11-12]。

在我国页岩气开采力度的加大和“降本增效”的大背景下,两相流量计有着体积小、结构紧凑、工艺简洁、维护保养少、全面反映排液测试动态(包括压力、气、液变化)等独特优势,引入“两相流量计”可取消部分计量用分离器、计量管线以及计量汇管,而且两相流量计节约了空间,使现有测试流程的进一步优化得以实现[13-14],对于单井的产量计量,不用再使用分离器进行逐一分离,直接将各井流体导入两相流量计,即可随时获知各井产量的连续数据,实现单井全过程动态管理[15]。根据近年来对页岩气返排特征的认识,页岩气多井组平台总气产量介于50×104~150×104m3/d之间,而测试分离器的气处理能力为100×104m3/d,因此在测试阶段引入两相流量计后,页岩气平台配置的分离器可从原来的3~4台缩减至1~2台,可实现设备管线数量的减少和测试工艺的简化。

3 页岩气地面测试流程的优化定型

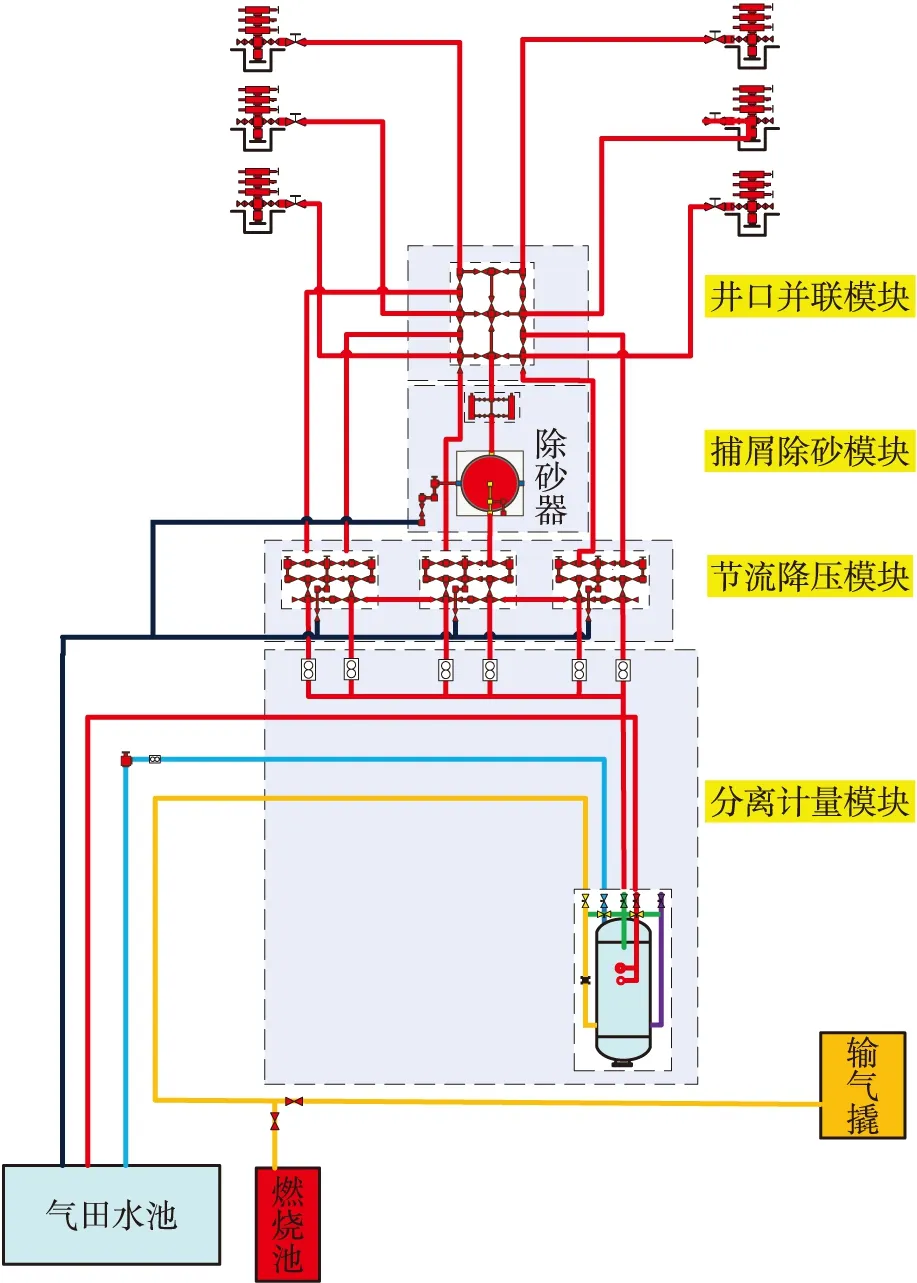

通过上述技术措施,页岩气平台地面测试流程得到进一步优化:一是利用多流程井口并联模块化布局,在井口处实现了流体集中和分流,解决了多井眼、多工况同时作业的难题,可同时满足6口井分别进行加砂压裂、钻塞洗井、返排测试等作业;二是利用复式油嘴管汇对节流降压模块进行优化,1台设备可对2口井进行测试,并将油嘴管汇和低压分流管汇2种设备的功能整合进1种设备,在节流后实现了测试设备间流体的集中和再分配,在提高作业效率的同时也减小了流程的占地面积;三是通过引入非分离气液计量技术,改变了传统的计量模式,满足了平台井单井实时计量的需求,常规测试分离器的数量缩减至1台,同时大幅减少工艺管线数量。优化后的流程简明清晰,一目了然,功能齐全,如图1所示。

图1 优化后的页岩气多井组平台地面测试流程

流程设备:井口并联管汇1台、捕屑器1台、除砂器1台、油嘴管汇3台、两相流量计6台、分离器1台。

测试工艺流程:井口→井口并联管汇→捕屑器→除砂器→油嘴管汇→两相流量计→分离器→燃烧池/输气撬。

4 现场应用

优化后的地面测试工艺流程在长宁、威远等页岩气示范区进行了近10个4或6井组页岩气平台的现场应用,实现了“单井实时计量,平台集中分离”,减少了设备数量,缩减了流程占地面积,提高了流程安装效率。

以WH38平台为例,该平台部署4口气井,排采期间单井气相产量在0.4×104~20×104m3之间,单井液相产量在55~264 m3之间。本平台应用了模块化的地面测试流程,通过井口并联模块高效实现流体的集中与分配,节流降压模块整合流体降压和低压分配功能,分离计量模块完成单井实时计量和气液集中分离外输。

在气液计量方面,每口井均配置1台气液两相流量计,实时获取单井产量。计量数据与高级孔板流量计和涡轮液体流量计的标准值进行对比验证,结果气相日产量相对偏差小于5%的数据占总样本97.78%,液相日产量相对偏差小于5%的数据占总样本93.33%,表明气液两相流量计的测量值能与标准值达到较好的一致性。

在测试流程优化效果方面,由于两相流量计的应用,WH38平台在排采阶段分离器缩减至1台,而常规模式需要3台,优化后分离器用量减少66%;由此带来的管线用量从常规模式的平均1 991 m缩减至1 180 m,减少40.7%;优化后的流程占地面积也减小33%。由于分离器和工艺管线的大幅减少,W204H38平台地面测试流程的安装效率得到进一步提高,安装完整测试流程的时间为7 d,较常规模式的安装周期(平均为10.6 d)缩短33.9%。

5 结论与认识

通过优化井口并联模块和节流降压模块,并把非分离式的气液计量技术引入页岩气测试作业中,改进了页岩气平台井计量模式,并进一步优化简化了地面测试流程,通过现场试验和适应性分析,得出如下结论:

(1)优化改进了井口组合管汇和降压分流复式油嘴管汇,将多件、多种设备的功能集成到一件撬装管汇上,提高了设备的集成化程度,简化了工艺流程。

(2)引入非分离气液实时计量技术,形成了适用于页岩气多井组平台的“单独计量、集中分离”气液计量与分离技术,两相流量计单井计量,分离器集中分离外输,为气田生产决策提供单井实时和准确的数据,减少了分离器数量,进一步优化简化了页岩气地面测试流程。

(3)优化简化后形成的页岩气地面测试工艺流程,解决了将常规测试流程应用于页岩气多井组平台带来的设备管线多、流程占地面积广、设备处理能力过剩等问题,达到了降本增效的目的,适合页岩气工厂化生产模式的需求。